風冷降溫式車輪徑向疲勞試驗有限元分析*

蔣建軍,李 健,趙文軍,李桂麗,劉風全,劉 慷

(1.廣西科技大學(xué) 機械工程學(xué)院,廣西 柳州 545006;2.承德市隆化縣張三營鎮(zhèn)中心小學(xué),河北 隆化 068150)

1 引言

汽車車輪“爆胎”現(xiàn)象時有發(fā)生,當汽車重量超過車輪的最大允許載荷時,輪胎的內(nèi)壓就會增大,從而導(dǎo)致輪胎負荷過大而爆胎。在市中心、山區(qū)長時間使用制動器后,制動鼓逐漸產(chǎn)生高溫,制動鼓產(chǎn)生的高溫會使氣門底部的膠皮膨脹變質(zhì)導(dǎo)致密封性變差,從而產(chǎn)生爆胎現(xiàn)象。為提高汽車安全性能,降低“爆胎”現(xiàn)象,筆者提出了風冷降溫式車輪開發(fā)和研究,對鋁合金風冷降溫式車輪徑向疲勞試驗進行有限元對比分析。

2 徑向疲勞試驗理論

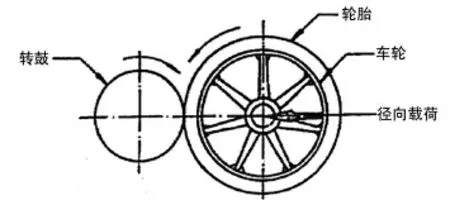

根據(jù)GB/T 5334-2000動態(tài)徑向疲勞試驗,試驗臺應(yīng)使車輪轉(zhuǎn)動時具備向其傳遞恒定徑向負荷的能力,設(shè)備有一個轉(zhuǎn)鼓,轉(zhuǎn)鼓有比承載輪胎斷面要寬的光滑表面,加載方向垂直于轉(zhuǎn)鼓表面且與車輪和轉(zhuǎn)鼓的中心連線在徑向方向上一致,轉(zhuǎn)鼓軸線和車輪軸線應(yīng)平行,推薦轉(zhuǎn)鼓直徑為1 700 mm,試驗連接件安裝面和車輪安裝面均應(yīng)光潔、平整,如圖1所示。

圖1 車輪徑向疲勞實驗設(shè)備示意圖

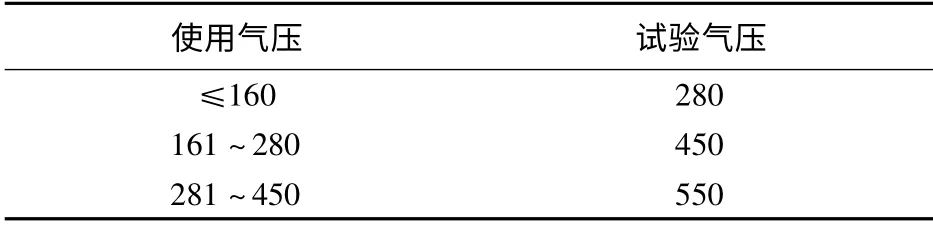

試驗車輪所選用車輪的輪胎,應(yīng)該符合車輪規(guī)定的最大負荷能力要求。根據(jù)徑向疲勞試驗該車輪可以配用的最大輪胎的使用氣壓來確定試驗時輪胎氣壓。試驗輪胎的冷充氣氣壓應(yīng)符合表1數(shù)值。

表1 試驗的充氣氣壓 /kPa

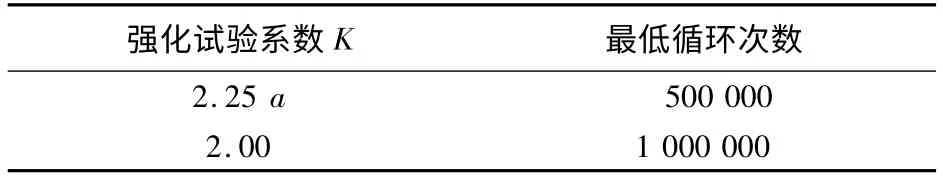

徑向載荷的確定,按照下式確定徑向載荷:

式中:FA為規(guī)定車輪上的最大垂直靜負荷或所需車輪的額定負荷,N;K為強化試驗系數(shù),如表2所列。

表2 動態(tài)徑向疲勞試驗要求(鋼車輪或輕合金車輪)

試驗車輪在行車中承受徑向載荷,要求車輪在試驗負載經(jīng)歷一定的疲勞循環(huán)后不得出現(xiàn)裂紋等破壞現(xiàn)象。

3 徑向疲勞試驗有限元分析模型

根據(jù)徑向疲勞試驗要求,試驗車輪選定后,車胎尺寸和車胎必須按規(guī)格選定,建立普通車輪和風冷降溫式車輪的徑向疲勞試驗有限元分析模型。對風冷降溫式車輪進行分析,選定安裝尺寸和輪輞相同尺寸進行對比分析。

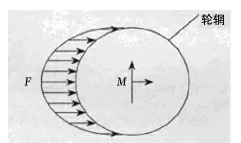

在徑向疲勞試驗中,由轉(zhuǎn)鼓帶動車輪旋轉(zhuǎn),旋轉(zhuǎn)過程中轉(zhuǎn)鼓對車輪施加徑向載荷,徑向載荷影響車輪疲勞強度。建模完全按照試驗要求、結(jié)構(gòu)和輪胎材料等分析,現(xiàn)因輪胎具有變形非均勻性,分析較復(fù)雜,因此只關(guān)心車輪的應(yīng)力分布和形變,從而簡化分析模型,對車輪進行對比分析。徑向載荷受力分布如圖2所示。

圖2 車輪徑向受力

4 分析過程和結(jié)果

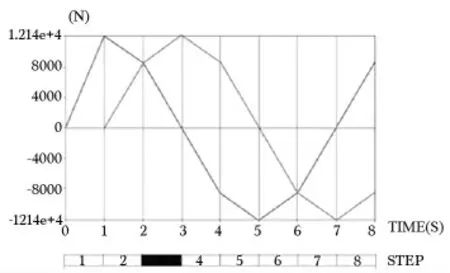

模型簡化后,可設(shè)定徑向載重FA=550 kg,K=2.25,轉(zhuǎn)數(shù)設(shè)定為500 000 r/min,K載荷為12 139 N[2],因忽略輪胎的變形,只對車輪在輪輞外表面進行加載,按時間分步進行加載如圖3所示,模擬轉(zhuǎn)鼓帶動車輪旋轉(zhuǎn),旋轉(zhuǎn)過程中轉(zhuǎn)鼓對車輪施加徑向載荷進行計算。

圖3 徑向載荷與時間步

4.1 ANSYS仿真分析流程

參考同車輪彎曲試驗,靜態(tài)隱式算法分析徑向試驗,分析過程主要有前處理、求解和后處理三個步驟,然后采用ANSYS軟件進行結(jié)構(gòu)分析。具體模擬過程如下:①在CATIA中建立三維模型,通過測繪依次創(chuàng)建點、線、面、體;②劃分網(wǎng)格;③定義材料屬性和固定約束;④定義粘貼、接觸屬性;⑤施加徑向載荷;⑥求解計算后提取結(jié)果對比分析。

以上為CATIA和ANSYS里的操作步驟,用CATIA建立三維模型,轉(zhuǎn)存為數(shù)據(jù)文件radial.stp;STP文件中記錄了三維模型建立的步驟和裝配過程;將數(shù)據(jù)文件radial.stp導(dǎo)入ANSYS進行仿真,模擬徑向疲勞試驗,最后求解分析。

4.2 徑向疲勞試驗對比分析

4.2.1 車輪實體造型

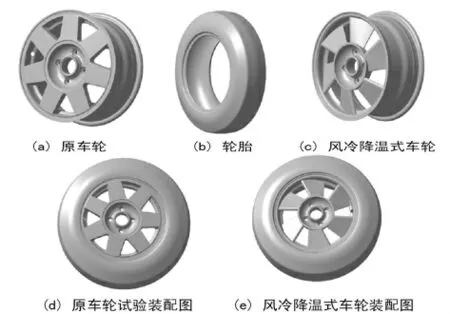

徑向疲勞試驗與彎曲疲勞試驗都以14×6J鋁合金車輪作為研究對象,根據(jù)徑向疲勞試驗的需要,車輪需要加裝輪胎進行測試,在CATIA中建立與車輪匹配的輪胎的數(shù)學(xué)模型,輪胎在試驗中的主要作用是將載荷傳遞給輪輞和輪輻,不是試驗測試對象。輪胎模型如圖4(b)所示,圖4(a)為原車輪模型,圖4(c)為風冷降溫式車輪模型,只對原車輪與風冷降溫式車輪進行對比分析,簡化模型后對車輪進行分析。

圖4 車輪徑向試驗實體模型

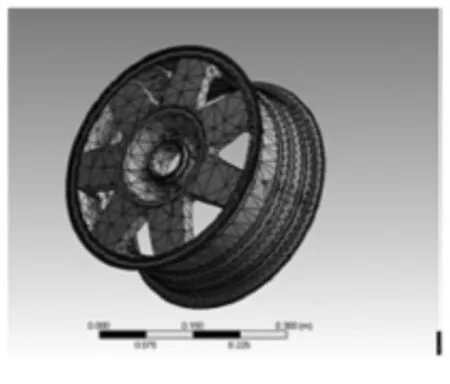

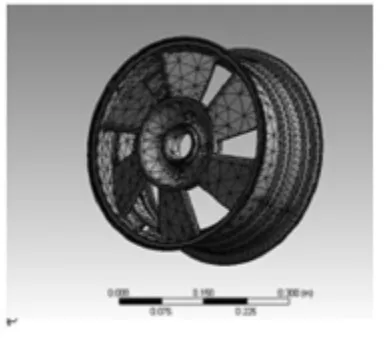

4.2.2 車輪模型的單元劃分

將CATIA軟件STEP文件導(dǎo)入ANSYS軟件中,對數(shù)據(jù)進行網(wǎng)格劃分,車輪輪輻處劃分網(wǎng)格的大小與彎曲試驗中一致,網(wǎng)格本著總體適當放大,關(guān)鍵面適當細化的原則進行劃分。該模擬采用ANSYS局部細化功能,將螺栓孔處、車輪與輪胎的接觸處細化,并劃分成大小平均為4 mm的網(wǎng)格,由于徑向力直接通過輪胎傳遞到輪輞上,所以輪輞作為關(guān)鍵檢測部位,其網(wǎng)格也需要細化。車輪整體網(wǎng)格尺寸設(shè)置為8 mm。在ANSYS中的理想數(shù)學(xué)模型如圖5、6所示,原車輪劃分為49 095個節(jié)點,26 689個單元;扇葉型風冷降溫式車輪劃分為50 981個節(jié)點,27 317個單元。

圖5 原車輪

圖6 風冷降溫式車輪

4.2.3 車輪接觸屬性

因根據(jù)徑向疲勞試驗進行模型建立,去除無關(guān)部件后,只剩余單個實體原車輪和風冷降溫式車輪,接觸屬性不用設(shè)置,模型如圖4(a)、(c)所示。

4.2.4 材料屬性

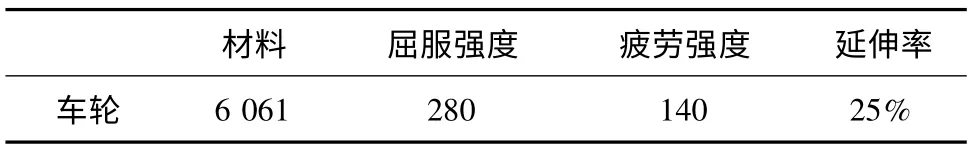

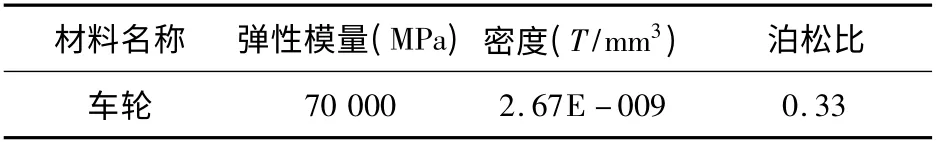

車輪材料仍為線彈性且各項同性材料6061鋁合金(Aluminum),無其它實體、其它材料,車輪材料參數(shù)如表3、4所列。

表3 車輪材料力學(xué)性能 /MPa

表4 車輪材料屬性表

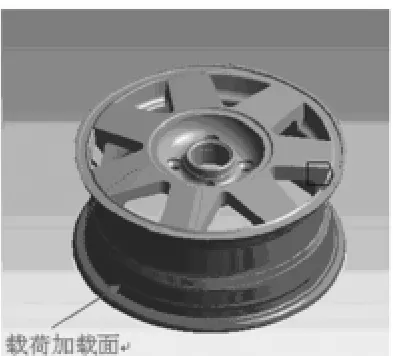

4.2.5 車輪約束和載荷

依據(jù)車輪徑向疲勞試驗原理,輪胎貼緊轉(zhuǎn)鼓,轉(zhuǎn)鼓通過輪胎將力傳遞給車輪。ANSYS靜態(tài)模擬徑向試驗,是將螺栓孔設(shè)置為限制6個自由度的全約束,如圖7所示。按照標準GB/T 5334-2005,徑向試驗載荷為12 139 N,以輪胎1/10圓周面作為與轉(zhuǎn)鼓的接觸面,對其施加徑向力如圖8所示[3]。

圖7 原車輪約束圖

圖8 原車輪載荷加載面

4.2.6 徑向試驗結(jié)果分析

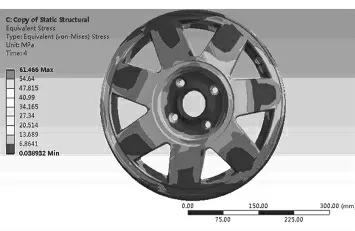

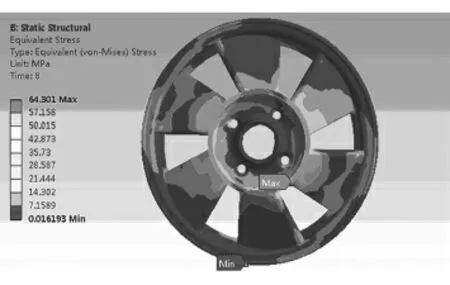

在徑向力的作用下,去除輪胎、鋼圈與法蘭的實體,得到車輪的等效應(yīng)力云圖的結(jié)果如圖9、10所示,總應(yīng)變云圖如圖11、12所示,徑向試驗50萬次后,安全系數(shù)云如圖13、14所示。

圖9 原車輪徑向試驗等效應(yīng)力云圖

圖10 風冷降溫式車輪徑向試驗等效應(yīng)力云圖

圖11 原車輪徑向試驗應(yīng)變云圖

圖12 風冷降溫式車輪徑向試驗應(yīng)變云圖

圖13 原車輪徑向試驗安全系數(shù)云圖

圖14 風冷降溫式車輪徑向試驗安全系數(shù)云圖

由圖8~16可以看出:

(1)徑向?qū)嶒瀮煞N車輪最大等效應(yīng)力集中在輪輻拐角處,原車輪最大應(yīng)力為61.466 MPa,風冷降溫式車輪最大應(yīng)力為64.301 MPa,分析后可知輪輻拐角處風險較大,兩車輪最大應(yīng)力相差不大,風險相同,如圖8、9所示。

(2)根據(jù)圖11、12總應(yīng)變量的分析,原車輪最大應(yīng)變量為0.505 62 mm,風冷降溫式車輪最大應(yīng)變量為0.192 2 mm,比較可知風冷降溫式車輪應(yīng)變量小于原車輪應(yīng)變量,效果優(yōu)于原車輪。

(3)從圖13、14安全系數(shù)分析,徑向?qū)嶒灩ぷ?0萬次后,原車輪的安全系數(shù)最小為1.615 1,風冷降溫式車輪安全系數(shù)最小為1.512 1,兩者對比安全系數(shù)相差不大,從受力要求可知安全系數(shù)滿足≥1,說明結(jié)構(gòu)滿足材質(zhì)要求,設(shè)計合理。

(4)從圖15、16局部應(yīng)力分析,原車輪較大應(yīng)力數(shù)為5個,風冷降溫式車輪較大應(yīng)力數(shù)為4個,說明風冷降溫式車輪符合要求。

圖15 原車輪較大應(yīng)力點

5 結(jié)論

通過車輪徑向疲勞試驗有限元對比分析,在此試驗中證明了設(shè)計的合理性,并減少試驗時間和開發(fā)成本[4]。試驗中,對車輪徑向疲勞試驗時載荷循環(huán)次數(shù)不少于50萬次,分析中新型車輪出現(xiàn)的問題還需對其進行反復(fù)修改結(jié)構(gòu),不但耗費大量人力和物力、增加成本,而且增加了開發(fā)車輪的周期,不利于開發(fā)設(shè)計。筆者闡述原車輪和新型車輪徑向疲勞試驗的建模和有限元仿真分析對比過程,提出新型車輪輪輻的合理性和有效方法。可通過與試驗有限元結(jié)果相對比,表明分析模型的正確性,所以在車輪設(shè)計初期,經(jīng)過數(shù)值仿真可發(fā)現(xiàn)有危險的部位,并及時進行結(jié)構(gòu)改進,縮短設(shè)計周期;從系列的對比模擬結(jié)果得知,鋁合金車輪和新型車輪徑向疲勞最易發(fā)生在輪輻上。

圖16 風冷降溫式車輪較大應(yīng)力點

[1] GB/T 5334-2005[S].

[2] 張寶元.國內(nèi)車輪標準與德國TUV車輪標準差異分析[J].汽車工程師,2012(1):15-18.

[3] 陳鵬飛.鋁合金車輪沖擊特性有限元分析[J].拖拉機與農(nóng)用運輸車,2010(4):66-67.

[4] 周 堃.轎車鋁合金車輪彎曲疲勞性能的有限元分析[J].機械設(shè)計與制造,2009(5):6-8.