便攜可調式底盤維修平板車設計*

張燕軍,周厚強,朱云博,王冠群

(武漢軍械士官學校,湖北 武漢 430075)

1 引言

隨著現代戰爭機械化、信息化程度的提高,為打贏現代高科技戰爭,必須提高武器裝備的戰場生存能力,因此很多武器系統都配備相應的輪式底盤作為作戰載體,使其具備快速戰場機動性[1]。目前,我軍裝備機械化、信息化程度已大幅度提高,裝備機動性能的提高離不開大量底盤作為武器系統載體這個前提條件。隨著底盤作為武器系統載體大量配備部隊,底盤的維護保障,已成為我軍出現的一個新課題。

目前,我軍配備特種底盤的部隊都相應設有底盤維修技師,各類底盤經過長期的作戰訓練難免出現各種故障,即使底盤處于完好技術狀態,也需要根據行駛里程或時間進行必要的維護保養。對于車輛的各類維護保養最好配備相應的維修地溝,但實踐中難以滿足上述條件,如底盤在野外訓練中遇到故障進行戰場搶修時,如果車橋、分動器發生故障就需要從底盤下端進行維修,此工況就需要使用底盤維修平板車來滿足維修需要,使維修人員能夠躺下進入底盤下端進行維修,現在市場上的底盤維修平板車僅能滿足車輛人體平躺進入車輛下端,對于野外底盤維修作業,人體在平躺狀態可能無法找到故障點或保養點,即使找到也必須依靠人體腰部肌肉用力使上身仰起以此滿足需要,但這樣容易造成人員短時間疲勞,極易導致安全事故,總之依靠現有的底盤維修平板車進行車輛野外維修時,極易造成人員疲勞及安全事故,迫切需要一種能夠根據在底盤下端維修時方便調節人體上身仰起角度的便攜式底盤維修平臺。

針對目前軍內外底盤維修技師在底盤下端維修作業的現狀,本著“以人為本”的設計理念,設計制作一種成本低、操作簡單、方便可調的便攜式車輛維修平臺具有十分重要的現實意義。

2 便攜可調式底盤維修平臺方案設計

2.1 功 能

經過部隊維修分隊實際調查,該車輛便攜式維修平臺主要應具備以下功能:①實現人體背部仰起角度調節,即根據情況自由仰起和躺下;②實現人體背部調節時,其調節速度和人體背部仰起角度均可由自身控制,控制過程方便省力;③維修平臺在底盤下端位置可維修人員自身自由控制;④人體所躺部位即維修平臺上端面人性化設計,增加維修人員的舒適度[2];⑤重量輕便、便于攜帶,在野戰條件下可作為簡易行軍床,做到用途多樣化。

2.2 工作原理

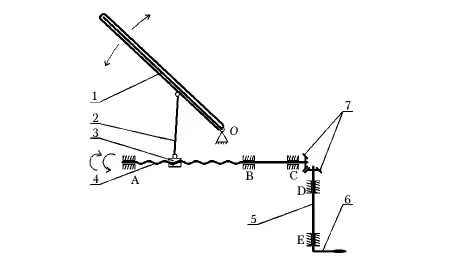

便攜可調式維修平板車的核心目的是在維修過程中,實現人員背部可以根據維修位置需要隨意調節背部的抬起角度。如圖1所示,便攜可調式維修平板車中實現背部抬起角度的原理就是將外來力矩(外來力距包括:手力矩或電動機力矩,為增加實用性本車采用手力矩)轉化為實現背部通過靠背1抬起的力矩。整個力矩傳遞過程是通過多個傳動副實現的,首先輸入端搖臂軸5與螺桿4之間的力矩傳遞通過錐齒輪傳動副7實現,同時螺桿4既是錐齒輪傳動副7的輸出端,同時又成為螺旋傳動副(螺桿4與螺母3組成)的輸入端,力矩通過螺旋傳動副傳遞給支撐桿2,支撐桿2的下端與螺母3鉸連接,故螺桿4的旋轉運動轉換成支撐桿2下端的往復直線運動。支撐桿2的上端與靠背1鉸連接,因此支撐桿2下端在做往復直線運動的同時,其上端只能做繞O點旋轉運動,最終達到使靠背1繞O點順時針旋轉(靠背抬起)或逆時針旋轉(靠背放下)。為方便靠背的運動,在搖臂與搖臂軸之間用棘輪連接,實現雙向運動。圖1中A、B、C、D、E表示安裝軸承,螺桿4水平縱向布置,搖臂軸可根據水平橫向或垂直地面布置,本車為方便操作采用水平橫向布置。

圖1 調節裝置工作原理圖

2.3 結 構

考慮到該系統的應用對象是躺在底盤下進行維修操作的人員,既要方便人員操作,又要提高操作過程中的舒適度。維修平板車的整體骨架采用方鋼焊接而成,其組成結構為2縱4橫,方鋼為20×20×2,在滿足載人前提下,設計長度為1 140 mm,寬為520 mm,由于人體重心原因,在前端增加一中縱梁。為提高該設備在底盤下端的作業空間,應盡可能減低載人狀態的有效高度,同時為提高人體躺下的舒適度,將橫梁設計成向下端下凹形狀,橫梁下凹撓度為5 mm,這樣可大大減小平板車的有效垂直高度(載人時刻),從而增加該設備的應用空間。整體方鋼骨架上端安裝靠背和座位倆部分,其中靠背長度占到整體長度的約2/3,這可達到減小平板車體整長的目的,靠背上端增加頭枕,靠背和座位在包裹海綿基礎上制作,從而達到提高人員的舒適度,減少整體質量。

如圖1所示的背部角度調節裝置就通過軸承安裝于方鋼骨架梁上,其中A、B軸承安裝于倆中橫梁中心位置,C、D軸承安裝與中縱梁與右側縱梁上,因此搖臂6也位于右側縱梁位置,便于人員操縱。支撐桿2上端的鉸接點固定于靠背1的中心線上。以靠背1從水平位置旋轉到與水平位置75°夾角為最大值(如果越接近于90°,反而增加人體背部的疲勞程度),則靠背的旋轉范圍為0°~75°。以人員操縱方便為標準,搖臂6每次的搖起或落下的角度約90°,經計算及實際驗證測量,搖臂升起或落下的角度約為90°,則在實際的使用過程中要把靠背提起到最大度75°,經過輕松約15次左右搖臂動作就可達到規定要求。為增加使用過程中在地面上的自由度,在方鋼骨架下端安裝萬向輪[3]。

3 制作

為減低加工成本,盡量采用市場上的標準零部件,軸承、螺母、螺桿、搖臂等直接購買,平板車方鋼骨架,用常用方鋼經過簡單切料加工直接焊接而成。萬向輪采用市場通用萬向輪,整體骨架與萬向輪之間采用螺栓連接,方便拆卸。靠背和座位同樣由方鋼在包裹海綿基礎上制作,以達到減輕整車質量的目的,經測量整車質量約7 kg,一個普通維修人員就可輕松提起,這樣不但在實際快速維修中便攜可靠,而且人體躺在靠背上舒適度較強,靠背水平放置時,維修平板車可用作簡易行軍床。靠背與整體方鋼骨架之間通過軸承連接,方便靠背旋轉起落運動,座位與整體方鋼骨架之間直接焊接,增加整體的結構穩定性。搖臂和搖臂軸之間套筒連接,方便使用與拆卸攜帶。圖2為制作成品。

圖2 便攜可調式底盤維修平板車成品圖

便攜可調式底盤維修平臺由最初的僅是提出實現背部仰起一定角度即可,到經多次完善試驗改進,可將其功能簡述如下:背部抬起高度可調、操作方便、整車行動自由、兼用特殊行軍床,尤其是其輕便便攜,可方便實現多種應用場合。

4 結論

在設計中采用標準件設計,可減少制造成本,在一定意義上可以解決大型車輛維修人員在野外作業過程中,由于長時間仰腰而導致的身體疲勞和安全事故,解決一些缺乏維修地溝條件的底盤維修場地的缺陷,降低設備成本。本設備可廣泛應用各種大型特種車輛及工程、運輸車輛等[4]。另外作為力矩的輸入端,可根據需要改進用電機等裝置帶動,這就需要所需配備的車輛有相應的電源插口,這樣平板車的整體骨架就需要做一定改動設計,在此不再贅述。筆者的闡述對車輛維修裝備的開發提供了一定借鑒作用。

[1] 孫東江,韓 愈.搞好部隊快速機動車輛裝備技術保障的思考[J].汽車運用,2005(10):21.

[2] 陳 波,王德玉.醫用翻身床設計[J].機械,2007(9):20-23.

[3] 程鵬遠,李慶生.升起車輪在機動車維修中的作用[J].農機使用與維修,2011(1):54-55.

[4] 李小波,周廷美.輪胎式錨固鉆車底盤的研究與開發[J].機械研究與應用,2009(5):18-22.