潤滑油200L包裝線系統的改造及應用*

趙 勇,朱 杰

(蘭州石化公司 設備維修公司,甘肅 蘭州 730060)

1 概述

1.1 設備運行原理

蘭州潤滑油廠200 L 1號機主要由空桶輸送、灌裝機、噴碼機及碼垛機組成,灌裝機由1號灌裝工位和2號灌裝工位兩部分組成,全過程只需人工上桶和壓蓋,從定位、送桶、灌裝、稱重和碼垛全部采用自動完成。碼垛機主要由垛盤倉和承載小車構成,承載小車主要是將成品重桶移放在垛盤上,每達到4桶小車動作一次完成輸送。

1.2 設備狀況

200L-1#包裝線是蘭州潤滑油廠包裝車間大桶包裝的重點設備之一,是1998年引進北京航天研究所的一條半自動包裝線,主要用于灌裝工業用油。由于該設備常年處于滿負荷運行,灌裝機油嘴控制部分密封磨損,程序部分不夠完善,延遲時間不太恰當,油壓過大時關閉灌裝嘴不夠及時,導致出現冒油;碼垛部分零部件磨損嚴重,產生機械疲勞,致使軌道磨損,鏈條拉斷,變頻器燒壞,垛盤倉變形等故障多次出現;稱重系統是單片機控制,部分控制元器件已經停產,而且控制沖量較大,參數調整后緩沖效果不明顯,計量誤差也較大。為此,筆者經過討論研究,經潤滑油廠同意,最后決定對200L-1#包裝線系統進行改造。

2 改造方法及實現過程[1-2]

2.1 機械部分改造拆除

蘭州潤滑油廠200L-1#包裝線碼垛機原先采用獨立控制系統,碼垛部分主要由小車、垛盤倉,重桶輸送幾部分組成。小車長期處于重負荷工作,產生機械疲勞,致使軌道磨損、鏈條拉斷、變頻器燒壞、垛盤倉變形等故障多次出現,不能保證設備“長、滿、安、穩、優”運行。而且維護量大,耗材大。因此決定將碼垛部分拆除,另行設計加工改造如圖1所示,改造后如圖2所示。

圖1 成品輸送部分

圖2 灌裝主機實物圖

具體改造如下:①為保證整條包裝線穩定運行,拆除原來重桶輸送部分輥子,改為無動力輸送的雙邊自由滾子,主要靠重力斜坡下滑,減少控制點、節省能源、減少維護量;②保留原分道器,在此段減少一重桶輸送電機,只留1臺電機作為重桶輸送;③另行設計加工噴碼輸送重桶輸送傳送帶,要求采用動力輥子,雙邊鏈條傳動;④整套機械傳動部分按噴碼動力輸送部分,重桶分道器部分,重桶輸送部分排列組裝,要求重桶分道器部分出口到重桶輸送部分調整為3°坡度,其余為水平;⑤在噴碼輸送前段加以堆積信號,拆除原碼垛控制柜,將改造后的控制部分加到灌裝機控制柜,在原有的灌裝機PLC上作相應的程序修改,再進行相應的處理;⑥在原有灌裝機上拆除電子秤,保留原安裝支架,安裝1套秤臺最大承載300 kg,精度為±0.15%,顯示最小分度值為0.1 kg,允許瞬時沖擊載荷350 kg的電子秤2臺,并配備稱重顯示控制器2臺;⑦在原有的灌裝嘴進油管線上加裝物料控制閥2套(要求精灌和粗灌一體化控制)拆除改造后的200L-1#包裝線如圖2所示。

2.2 控制部分改造

200L-1#灌裝機采用三菱PLC,型號為FXIN-60MR-001。由于拆除了碼垛機,所以需要解決全線的運行條件。在原有的控制基礎上對外部布線和程序作相應的改造,并作相應的調試。

首先在電子秤部位加裝CB920X配料控制器2臺,并且調試設置好內部參數,要求做到:①設定目標質量;②設定粗計量;③設定過沖量,具體參數如表1所列;④校驗好信號靈敏度并且接線到PLC相應端子。

表1 200L-1#灌裝機CB920X參數表

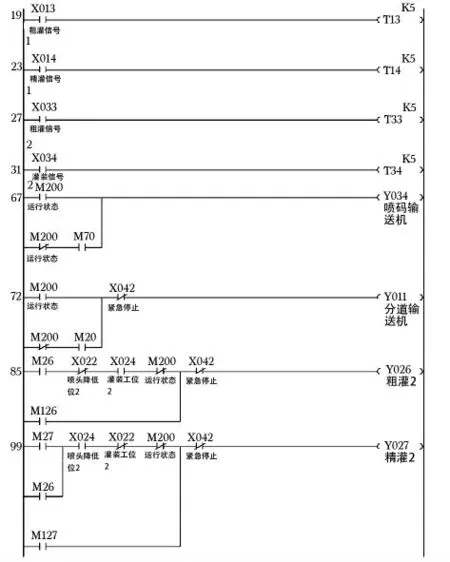

其次,在加裝的2套物料控制閥處作相應控制程序,要求儀表啟動后,粗灌閥和精灌閥同時打開,當儀表顯示達到(目標值顯示為粗計量值)時,粗灌裝閥關閉,達到(目標值顯示為過沖量值)時,精灌裝閥關閉,過沖量為自動修正量。保持原有灌裝嘴控制結構,外部加裝2套物料控制信號,用粗精灌裝信號同時控制灌裝嘴,物料控制閥,這樣可實現灌裝嘴切換雙保險,即使灌裝嘴結構出現問題,物料控制閥也會作相應的處理,不會出現冒油。這就徹底解決了因不正常操作和憋壓導致的跑冒現象。圖3為實現灌裝機灌裝要求的應用程序。

圖3 灌裝機應用程序

最后,碼垛部分拆除后,改為無動力輸送的雙邊自由滾子,靠重桶自身重力向斜坡下滑,直到重桶堆積區,最多可存放12桶(光電檢測),當重桶堆積區存夠4桶,叉車即可用吊桶器一次搬走。如果重桶堆積區超過8桶(光電檢測)以上,重桶存放區會發出聲光報警,提示叉車及時處理重桶堆積工作,若不及時處理,堆積達到12桶時,整條線報警,全線停機。隨后按照改造要求和控制思路進行系統調試,使整條包裝線運行平穩即可。

3 改造后設備的運行過程[3]

當操作人員閉合主電路,在氣壓達到標定值后按下自動運行按鈕,此時若無故障提示,運行指示燈點亮,設備開始自動運行。人工將桶推上皮帶輸送機,若檢測開關未被同時持續遮擋,皮帶輸送機將連續將桶輸送到灌裝機組。在檢測到空桶堆積后皮帶輸送機停止運轉,堆積解除后恢復解除。

檢測開關未被擋光后灌裝擋叉置位放桶,擋光后回位。灌裝工位檢測被擋光后灌裝輸送機停止,夾桶缸動作并啟動尋口電機,尋口開始。在預尋口檢測閉合后預尋口缸動作,尋口到位檢測有信號后停止尋口電機,灌裝頭下降。灌裝頭降至低位后復位小夾口缸并啟動灌裝。在灌裝完成后若旋蓋工作檢測透光,則放出重桶并開始重復以上過程。重桶出灌裝機后人工旋蓋,然后經過噴碼輸送機噴碼;噴碼后重桶進入分道機首先檢測開關被遮擋啟動分道機,當重桶碰到撥動開關時后分道機停止,重桶隨后進入重桶輸送自由區堆積,等待叉車吊桶吊走。

4 結語

此次改造共有三部分改造,首先拆除了故障最高、耗材最大、維修耗時費力最多的區域碼垛機;其次徹底解決了灌裝機冒油和漏油問題,實現了安全環保的生產理念;最后解決了電子秤計量不準和沖量過大等原因造成的故障。本次改造減少控制規1面,控制點36點,電機4臺;減少了控制點,節省了能源和易損件,大大地減少了維護工作量。

[1] 楊志杰.三菱FX系列PLC系統設計應用指南[M].北京:機械工業出版社,2001.

[2] 廖常初.PLC編程及應用[M].重慶:重慶大學出版社,2002.

[3] 葉 岷.200L-1#包裝線使用用戶手冊[Z].2005.