快速凝固AlMnSi薄膜的熱穩定性與微觀結構表征

李 炎,翟傳鑫,喻恵武,徐春花

(河南科技大學材料科學與工程學院,河南洛陽471023)

0 引言

鋁錳系合金具有優良的導電、導熱、耐蝕等特點,并且具有良好的焊接性和加工性等,被廣泛地應用于包裝材料、熱交換材料、感光材料、裝飾材料、電池材料等方面[1-4]。盡管如此,由于鋁錳合金的工作溫度僅限于熔點的0.6倍以下,高于此溫度會使合金的微觀結構發生改變,從而使相應的力學性能惡化。要提高合金的高溫穩定性,比較有效的方法是添加微量元素,在AlMn合金中形成金屬間化合物粒子,從而改變合金結構及性能[5-6]。

快速凝固技術的出現打破了用傳統工藝制備新合金的限制,用快速凝固法可以使鋁錳合金中的錳含量大幅增加,有效提高鋁錳合金的力學性能[7-8]。同時,快速凝固法促進了彌散強化鋁合金的發展,20世紀80年代發展起來的四元鋁-鐵-釩-硅系合金中存在有α-AlFeVSi強化相,使合金在400℃下具有顯著的抗粗化能力[9]。有研究[5]指出:三元鋁錳硅合金中產生的α-AlMnSi相與α-AlFeVSi相的作用機制相同,可使合金的高溫抗粗化能力達到450℃。這一研究成果促進了鋁-錳-硅合金在高溫應用方面的發展。鋁錳硅合金的高溫穩定性與硅的加入量、錳與硅的比例有很大關系,能否進一步提高鋁錳硅合金的高溫穩定性是值得關注的問題。本試驗用快速凝固技術制備不同硅含量的AlMnSi合金薄膜,探討Si元素對合金組織、相結構、高溫穩定性的影響,為開發新型Al合金提供理論和實驗數據。

1 試驗方法

試驗用材為鋁錳合金(w(Mn)=8%),添加硅的質量分數為2.05% ~8.11%,用真空非自耗電極電弧爐,在氬氣保護下熔煉,為了避免合金中出現生塊和雜質,每次熔煉后,把合金毛坯取出,將爐腔和坩堝內的雜物擦拭干凈,并用無水乙醇擦拭坩堝兩遍后再把合金紐扣翻轉放入坩堝內,照此方法反復熔煉3次,制出成分均勻的合金鑄錠。每一種成分約10 g放入石英管中,用高頻感應電源將鑄錠加熱熔化,采用單輥熔體快淬裝置在0.05 MPa的氬氣保護下制得厚0.3 mm,寬25~40 mm的AlMn、AlMnSi條帶。條帶的成分分別為AlMn7、AlMn5Si3、AlMn5Si5以及AlMn3Si5。用STA-409PC同步分析儀對4種不同成分的條帶進行相變點測試,試驗條件為氬氣保護,加熱溫度范圍為20~600℃,升溫速率10℃/min,在600℃保溫5 min,降溫采用隨爐冷卻。用D8-X射線衍射儀(XRD)對薄膜進行相結構分析。用離子減薄儀把條帶制備成透射電鏡樣品,用JEOL-2100高分辨透射電子顯微鏡(HREM)以及能譜儀(EDS)附件對薄膜進行顯微組織、晶體結構以及微區成分分析。

2 試驗結果及分析

2.1 Si對AlMnSi薄膜相變點的影響

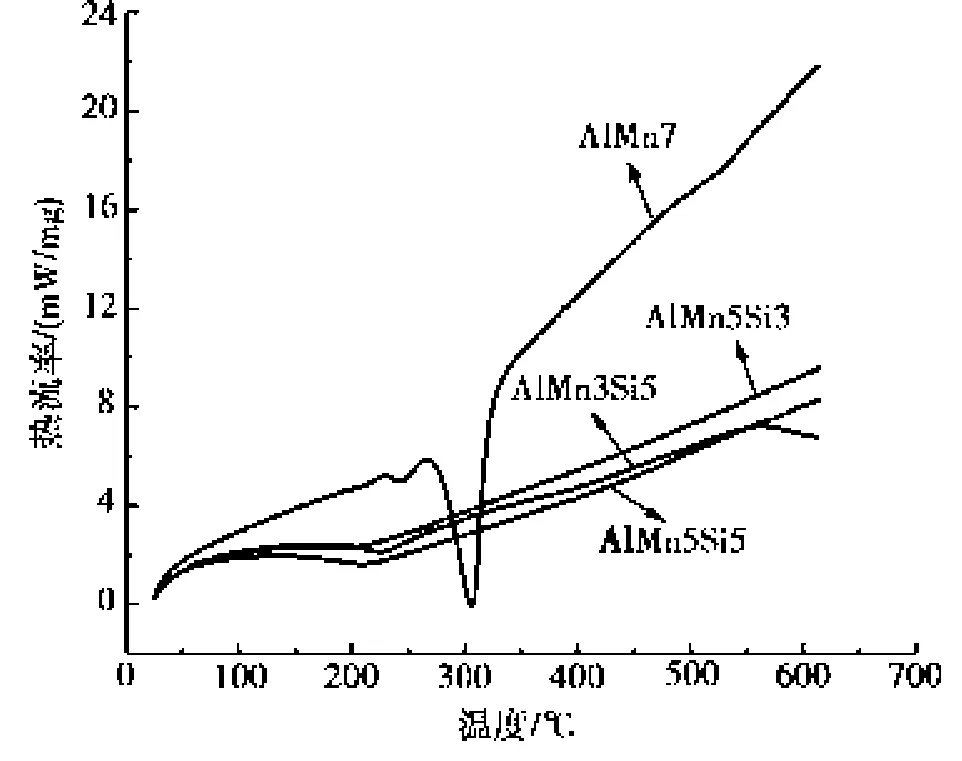

圖1為4種不同成分薄膜的示差掃描量熱曲線DSC,從圖1中曲線可看出:AlMn7薄膜在270~330℃溫度區間,有一個明顯的吸熱峰,這說明該溫度區間有相變產生。AlMn5Si3和AlMn5Si5的曲線上沒有明顯的吸熱或放熱峰,說明這兩種薄膜在整個試驗溫度范圍內沒有相變發生,薄膜的熱穩定性可以提高到600℃以上。試樣AlMn3Si5在220℃和540℃各有一個微小的放熱峰,說明在這兩個溫度區域有相變發生。通過對4種試樣的熱分析可知:AlMn薄膜中加入適量Si可以改變薄膜的相結構,提高薄膜的熱穩定性。

2.2 Si對AlMnSi薄膜相結構的影響

圖2為成分不同的AlMnSi薄膜的X射線衍射譜。圖2a為AlMn7薄膜的X射線衍射譜,標定可知主要有兩個相,即面心立方Al相和正交晶系Al6Mn相。圖2b~圖2d分別為添加Si的3種試樣的X射線衍射譜,標定可知他們的相結構均為Al相和立方Al4.01MnSi0.74相,而沒有發現Al6Mn相。由此可見:添加Si可以改變AlMn薄膜的相結構,但Si質量分數(3%,5%)的變化對薄膜的相組成沒有明顯影響。

圖1 AlMn、AlMnSi薄膜的熱分析DSC曲線

圖2 AlMnSi薄膜的X射線衍射譜

2.3 Si對AlMnSi合金薄膜組織形態以及元素分布的影響

圖3為4種試樣的電子衍襯像。圖3a為AlMn7(沒有添加Si)的衍襯像,鋁基體上分布著棒狀、塊狀、花瓣狀等多種形態的化合物,并且分布很不均勻。加入硅后,化合物形貌特征發生了很大變化,棒狀化合物基本消失,除了有少量的塊狀化合物外,大多數化合物形態都趨于球化,如圖3b~圖3d所示。當Mn和Si質量分數分別為5%和3%時,形成的化合物大小比較均勻,但分布不太均勻,如圖3b所示;當Mn和Si質量分數各為5%時,化合物尺寸在5 nm左右,不但形態規整、大小均勻,并且分布也很均勻,如圖3c所示;當Mn質量分數降為3%,而Si的質量分數保持5%不變時,化合物形態、大小變化不大,但化合物密度有所降低,如圖3d所示。

圖3 AlMnSi薄膜的電子衍射襯度像

對不同試樣的EDS成分分析結果表明:AlMn7試樣(對應于圖3a)中Mn元素主要分布在化合物上,而且依化合物形態不同則含量不同,球狀化合物中Mn元素的原子數分數占10%左右,條狀化合物中占16%左右,而基體中基本上不含Mn元素;AlMn3Si5試樣(對應于圖3b)中化合物的Mn、Si元素含量較高,Mn和Si的原子數分數分別達到10.5%和9.2%,而基體中只有Al元素。AlMn5Si5試樣(對應于圖3c)中球狀化合物的成分基本相同,Mn元素和Si元素的原子數分數在8.5%和7.2%左右,余量為Al;球狀化合物之間的基體(淺色區域)Mn和Si的原子數分數分別為4.8%和4.3%,余量為Al,未發現純Al元素的區域。AlMn3Si5試樣(對應于圖3d)中球形化合物的成分與AlMn5Si5試樣中球形化合物的成分基本相同,而基體中則都為Al元素。

從以上組織和成分分析可見:AlMn合金中添加適量的Si以及Mn、Si元素的合理配比,不僅可以改變薄膜的化合物形態以及分布,并且還起著細化晶粒的作用。在所做的4種試樣中,AlMn5Si5晶粒最小、且具有最佳的組織形態。

2.4 Si對AlMnSi合金薄膜微觀結構影響的HREM觀察

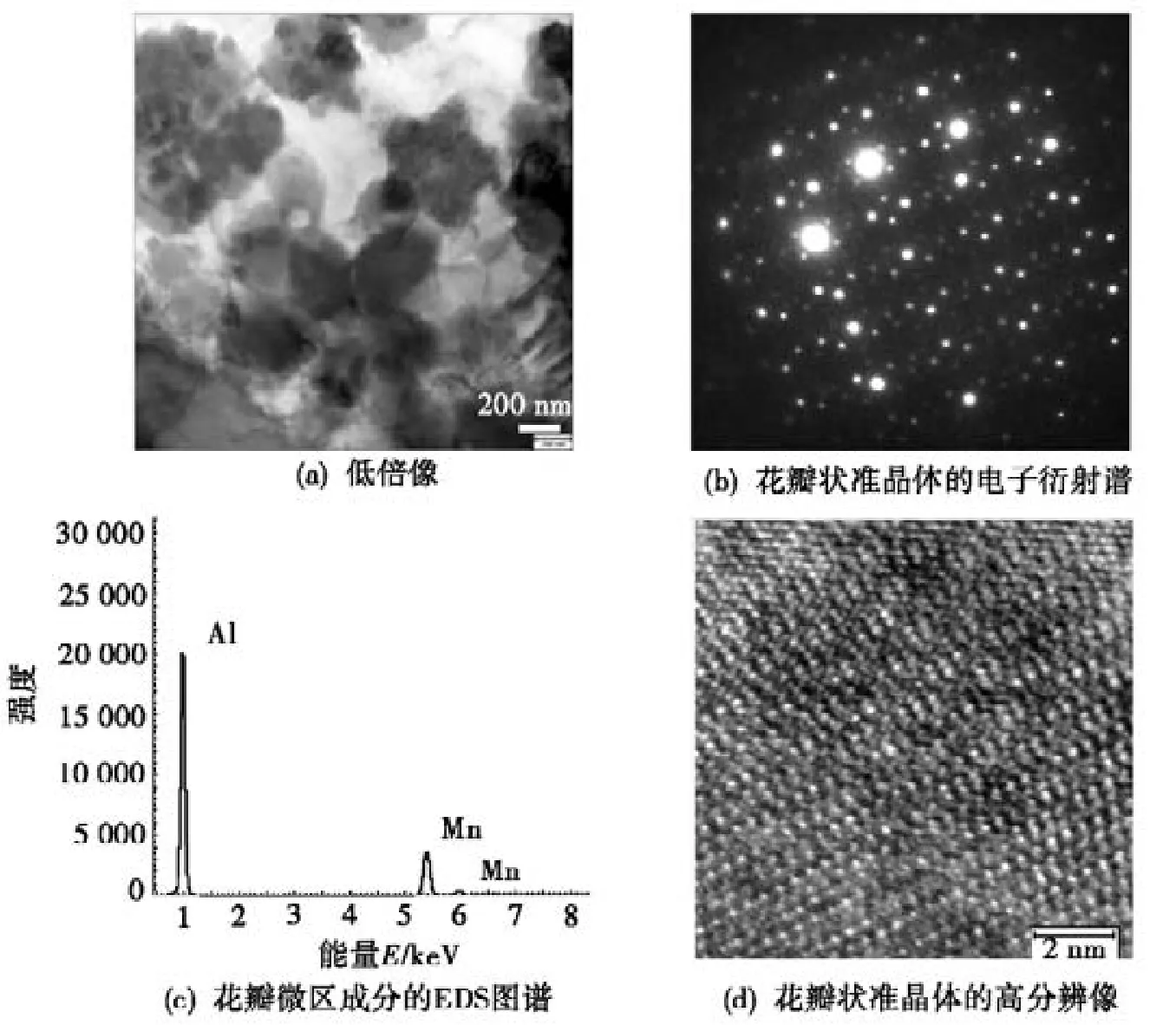

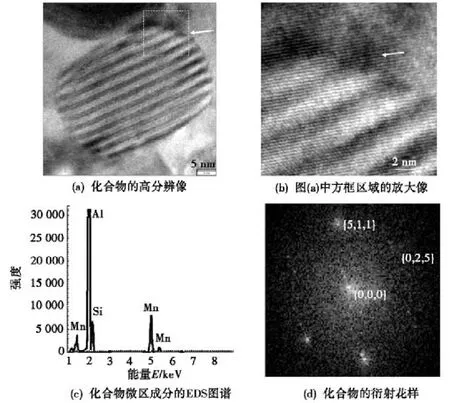

對不添加Si(AlMn7)與添加Si(AlMn5Si5)試樣的高分辨透射電鏡觀察表明:不添加Si的試樣中除了Al6Mn相之外,還發現一些準晶體相,這些準晶體相的形貌特征為花瓣狀,一瓣一瓣團集在一起,像一朵花一樣。每個花瓣的晶體取向有所不同,他們與基體相沒有明顯的位相關系。而加入Si的試樣組織致密,化合物密度高、粒度小,主要以Al4.01MnSi0.74相為主,該相與基體具有共格和半共格的位向關系。

圖4為未添加Si(AlMn7)試樣的高分辨透射電子顯微像以及微區成分的EDS圖譜。圖4a為低倍像,顯示了花瓣狀準晶體組成一朵花的形貌特征。圖4b為花瓣狀準晶體的選區電子衍射像,顯示了二十體準晶相的二次對稱特征。圖4c為花瓣微區成分的EDS譜線,Al和Mn的原子數分數分別為83.6%和16.4%。圖4d為一個花瓣的高分辨像,顯示了準晶體的原子排列方式。

圖5為添加Si(AlMn5Si5)試樣的高分辨透射電子顯微像以及微區成分的EDS圖譜。從圖5a中可見:在Al固溶體上有一個完整的近球形化合物,大小在50 nm左右。圖5b為圖5a中方框區的放大像,從圖5b中可以看出:Al固溶體與化合物有很好的共格關系(圖中箭頭所示)。圖5c為圖5a中化合物微區成分的EDS譜線,Al、Mn、Si原子數分數分別為84.5%、6.6%、8.9%,與Al4.01MnSi0.74基本相符。圖5d為化合物高分辨像經傅里葉變換得到的電子衍射花樣,標定表明為Al4.01MnSi0.74相。

圖4 花瓣狀準晶體的透射電子顯微像以及微區成分的EDS圖譜

圖5 AlMn5Si5試樣的高分辨透射電子顯微像以及微區成分的EDS圖譜

3 結論

(1)AlMn薄膜的相組成主要為Al、Al6Mn,還發現有準晶體相,添加Si的質量分數為3%、5%的AlMnSi薄膜的相組成為Al、Al4.01MnSi0.74相,Si含量的增加對薄膜的相組成沒有顯著影響。

(2)添加Si可以提高AlMn薄膜的熱穩定性。本試驗范圍內AlMn5Si3、AlMn5Si5薄膜的熱穩定性從270℃提高至600℃以上。

(3)添加Si可以改變薄膜的結晶特征,使化合物由原來的棒狀、塊狀、花瓣狀等多種形態變為單一球狀,并且合適的Si、Mn配比使晶粒得到細化。本試驗范圍中AlMn5Si5具有最佳的組織形態。

[1]李廣欽,左秀榮,宋天福,等.變形鋁錳合金的應用現狀及發展動態[J].金屬熱處理,2006,35(10):63-67.

[2]李湘洲.改變金屬性能的新探索[J].金屬世界,2004(1):44.

[3]李倩,胡青,孫占波,等.Al70-xSi30Mnx(x=0,3,7)過飽和固溶體的時效分解及其對電化學性能的影響[J].中國有色金屬學報,2010(10):1998-2002.

[4]衡雪梅,劉俊,黃振翅.中間合金細化劑在鋁合金中的應用及細化機理[J].理化檢驗:物理分冊,2004,40(6):300-303.

[5]Hambleton R,Jones H,Rainforth W M.Effect of Silicon Additions on Structure and Stability of Al-7.5wt.%Mn Alloy Meltspun Ribbons[J].Materials Science and Engineering:A,1997,226/228:157-160.

[6]Borge F,Hakon H,Nils R,et al.Precipitation and Recrystallisation in Al-Mn-Zr With and Without Sc[J].Materials Science and Engineering:A,2004,387/389:936-939.

[7]Schurack F,Eckert J,Schultz L.Quasicrystalline Al-alloy with High Strength and Good Ductility[J].Materials Science and Engineering:A,2000,294/296:164-167.

[8]Chang H J,Leury E F,Song G S.Formation of Quasicrystalline Phase in Al-rich Al-Mn-Be Alloy[J].Journal of Noncrystalline Solids,2004,334:12-16.

[9]Sknner D J,Bye R L,Raybould D,et al.Dispersion Strengthened Al-Fe-V-Si Alloys[J].Scripta Metallurgical,1986(12):867-872.