內環槽復合測量尺的設計與使用

何震江,馬文峰,衛 弢

(陜西寶成航空儀表有限責任公司,陜西 寶雞 721006)

0 引 言

在機械加工領域,往往因結構要求,需在內孔壁上加工環形槽。該環形槽直徑、寬度均無法采用通用量具直接測量,難以達到產品質量控制要求。特別是內環槽處于孔內較深部位時,無法解決測量問題。

當前,各行各業都在設法提高企業產品內在質量,競相開展質量認證。在質量管控體系中,明確要求提供零組件加工過程的質量受控依據,這使得內環槽結構尺寸直接精確測量就很有必要。

目前,內環槽的直徑和寬度分別依靠機床刻度、刀具的寬度保證。這兩個尺寸均不能直接測量,加工精度不能保證。市場上還沒有能夠直接同時測量內環槽直徑及寬度的一體式通用量具或專用量具。本文設計的內環槽復合測量尺填補了這項空白。

1 內環槽結構尺寸測量方案

1.1 直徑測量方案

為解決質量管控要求與現狀之間的矛盾,設想通過一組可徑向伸縮的測量頭來實現內環槽直徑測量。首先,測量頭縮回到一定位置,以便能夠伸入到內環槽部位,再使測量頭伸出,直至測量頭頂部與內環槽柱面接觸,達到測量直徑的目的。兩個對稱的接觸點連線應通過中心,以保證對其直徑進行精確測量,如圖1所示。

1.2 寬度測量方案

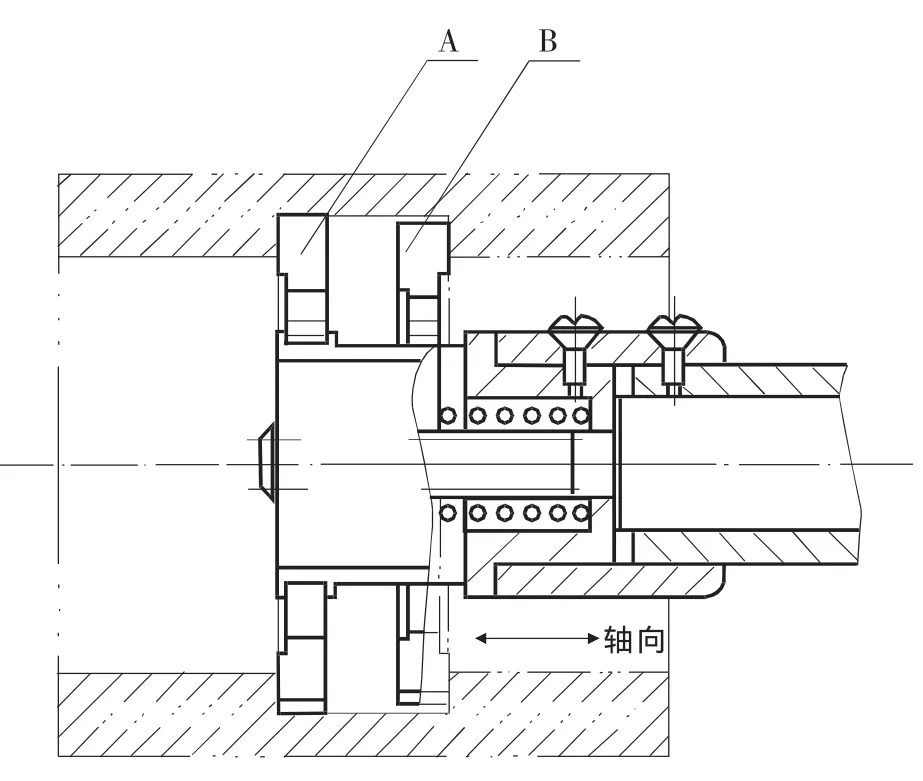

設想通過兩組可徑向伸縮、可軸向相對移動的測量頭實現內環槽寬度測量。如前所述,兩組測量頭可伸縮是為保證測量頭能夠進入待測量部位。軸向相對移動,使兩組測量頭側面與環槽兩側面接觸,達到對內環槽寬度測量的目的。如圖2所示,A、B為測量頭。

圖1 內環槽直徑測量方案圖

圖2 內環槽寬度測量方案圖

2 內環槽復合測量尺的結構及原理

基于上述設想,設計了可直接測量內環槽結構尺寸的齒輪齒條復合測量尺。該復合測量尺,其結構見圖3~圖5。

復合測量尺可根據內環槽所處的內孔直徑大小分成若干組,根據需要設計成不同規格和精度的系列產品。在這里只介紹其通用的結構和測量原理。

2.1 結構

如圖3所示,該測量尺由測量部件(件34~件40)、傳動操作部件(件 31、件 12~件 15、件 20~件 22、件 24~件28等)、主尺部件(件2、件32等)、直徑尺寸零位校準部件(件3~件10)及刻度盤部件(件16~件19等)共計5大部件40項零件組成。

測量頭(件35、件36)是測量部件的核心,其上設計的齒條結構與主傳動軸(件31)上設計的軸齒輪嚙合,能將主傳動軸圓周方向的轉動角度轉換為測量頭直線位移。測量頭(件36)軸向固定于導向套(件34),測量頭(件35)軸向固定于主傳動軸。傳動操作部件的核心是齒輪、齒輪軸、手柄等。齒輪與齒輪軸組成3級齒輪傳動機構。齒輪軸(件20)與手柄(件 21)通過固定銷(件 22)固定,齒輪(件 26)與主傳動軸(件31)通過螺釘(件28)固定。手柄與主傳動軸可以按一定傳動比保持聯動。這樣,手柄的轉動角度與測量頭的位移形成固定的對應關系。齒輪架與主傳動軸通過止動螺釘(件30)保證它們軸向固定聯動。

圖3 齒輪齒條結構復合測量尺裝配總圖

圖4 齒輪機構嚙合簡圖及齒輪齒條(測量頭)嚙合圖

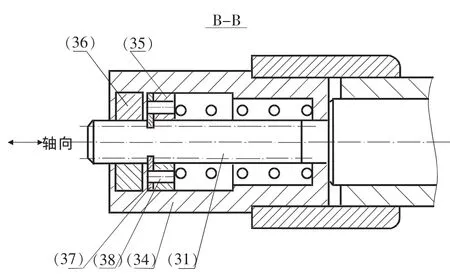

圖5 B-B局部剖視圖

主尺部件的核心是主尺(件2),它空套在主轉動軸上,可相對轉動,可相對移動。其一端通過固定套(件32)與測量部件連接,另一端通過齒輪架與傳動操作部件連接。直徑尺寸零位校準部件通過螺釘(件29)固定于主尺上。刻度盤部件固定于手柄上,可隨手柄一起轉動。傳動操作部件的齒輪架一端空套于主尺上。固定于主尺上的防轉銷(件11)通過齒輪架上設計的條形孔保證主尺與齒輪架周向固定,軸向可以相對移動。

2.2 工作原理

該測量尺的基本原理是:通過齒輪(齒輪軸)傳動,經主傳動軸(件31)與測量頭上設計的齒條結構嚙合,將手柄(件21)圓周方向旋轉刻度與測量頭徑向伸縮尺寸相聯系。讀取圓周方向的刻度,得到測量頭徑向伸縮后的尺寸,便可獲得內環槽直徑的精確尺寸。

一組測量頭(件36)隨導向套(件34)與主尺(件2)軸向固定,另一組測量頭(件35)與主傳動軸(件31)軸向固定(見圖5)。通過齒輪架拉動具有游標功能的主傳動軸(其上刻有游標刻度,作為軸向尺寸游標尺),使之相對于主尺移動,兩組測量頭就同步軸向相對移動。主傳動軸相對于主尺移動的尺寸與兩組測量頭相對移動的尺寸相等。通過主尺上的主刻度和主傳動軸上的游標刻度,讀取主傳動軸相對于主尺移動的尺寸值,即可測得兩組測量頭相對移動的尺寸,獲得內環槽寬度的精確尺寸,達到測量內環槽寬度的目的。

3 內環槽復合測量尺使用方法簡介

如圖1和圖2所示,該復合測量尺采用可徑向伸縮、軸向可相對移動的兩組測量頭實現內環槽結構尺寸的測量。先將測量頭調到其徑向尺寸小于零件內孔直徑D0,將測量頭軸向伸入孔內的內環槽位置,旋轉手柄測量內環槽直徑尺寸。拉動具有游標功能的主傳動軸(件31)使兩組測量頭軸向移動,測量內環槽的寬度尺寸。下面做具體介紹。

測量內環槽直徑前,采用千分尺校準測量頭測量點之間的尺寸為某一整數值。轉動轉盤(件5),使指針(件3)對準主傳動軸上圓周方向0刻度線。轉動刻度盤(件16)使其0刻度線對準齒輪架(件27)上的0刻度指示線。測量時,逆時針轉動手柄(件21)使測量頭縮回,進而將其伸入至內環槽部位。如圖1所示,再順時針方向轉動手柄,直至測量頭接觸槽頂,輕輕晃動并調至測量頭伸出最長。讀取指針(件3)所指的主刻度整數部分值,十分位和百分位數值則在刻度盤(件16)的刻度上讀取,達到精確測量內環槽直徑的目的。

測量內環槽寬度時,拉動齒輪架(件27),并帶動主傳動軸(件31)相對于導向套(件34)移動。如圖2、圖5所示,一組測量頭(件36)與導向套(件34)軸向位置相對靜止,而在主傳動軸(件31)上可軸向滑動。另一組測量頭(件35)與主傳動軸(件31)相對靜止,可隨主傳動軸軸向移動,兩組測量頭軸向相對移動,測量頭側面與內環槽兩側面接觸。讀取主尺(件2)上的主刻度和及主傳動軸(件31)上的游標刻度,即精確測得內環槽寬度尺寸值。

4 主參數設計及精度分析

4.1 主參數設計

為了使該測量尺盡可能靈巧,傳動齒輪模數應盡可能小一些。根據初算,傳動齒輪模數選0.2。齒輪傳動箱設計6個齒輪(齒輪軸),其齒數分別為Z1=20,Z2=60,Z3=36,Z4=60,Z5=18,Z6=72。與測量頭齒條嚙合的齒輪齒數Z=16。刻度盤圓周均勻刻制刻線50格。

4.2 精度分析

齒輪箱總傳動比

主傳動軸上齒輪模數若取m=0.2,則有

ΔL=πmZ=π×0.2×16=10.05mm

ΔD=2ΔL=20.1mm

改變相關參數,使

ΔD=20mm

這樣

式中:ΔL——主傳動軸轉動一周,與其嚙合的齒條即測量頭35、36的伸縮量;

ΔD——主傳動軸轉動一周,測量頭(件號35、36)所測直徑變動量;

ΔD′——刻度盤轉動1格時測量頭(件號35、36)所測直徑變動量。

可見,直徑測量準確度達到0.02mm。

寬度測量精度,其原理與游標卡尺類似,這里不予贅述。

5 結束語

經對內環槽復合測量尺樣品測量驗證,達到了設計要求。該產品應用于機械加工領域,有效解決內環槽寬度測量問題,并使內環槽直徑、寬度尺寸用一把量具完成測量工作,滿足結構件零組件產品質量控制需求,為結構件零組件產品質量管控提供依據,對于量具產品的創新設計具有參考價值。可以設想,通過將測量頭做成紅外測頭,加裝傳感器進行系列改進,可以提高測量精度,為需要設計高精度內環槽的產品加工提供量具保障。

[1]黃錫愷,鄭文緯.機械原理[M].北京:高等教育出版社,1981:27-136.

[2]濮良貴.機械零件[M].北京:高等教育出版社,1982:358-380.