圓筒混合機和制粒機的改造

楊文龍 蘇致遠

作者通聯:白銀有色金屬公司第三冶煉廠 甘肅白銀市730900

E-mail:1332570329@qq.com

一、概述

圓筒混合機、制粒機是有色冶金生產中原料制備的關鍵設備,用于將不同品位精礦、水分和各種冶煉物料混合均勻。混合、制粒效果的好壞對料層透氣性有著直接影響,對冶煉的后續工序以及操作起著至關重要的作用。

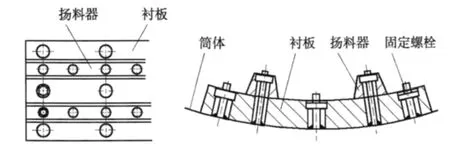

第三冶煉廠燒結機備料系統采用兩段混合,兩段混合設備結構基本相同,均由傳動裝置、筒體、擋輪、托輪、進料和排料裝置、噴淋裝置、刮料裝置、襯板、揚料板等組成(圖1)。第一段以混合為主,制粒為輔,把嚴格按照工藝要求配好的精礦、返粉、石灰石、煙塵、電塵、水分進行有效均勻混合,所用設備稱為圓筒混合機。第二段以制粒為主,混合為輔,設備稱為圓筒制粒機。2800mm×6200mm 圓筒混合機采用充氣膠輪摩擦傳動,筒體內采用超高分子聚乙烯襯板;2800mm×9000mm 圓筒制粒機采用實心膠輪摩擦傳動,筒體內采用含油尼龍襯板,兩圓筒襯板均采用在筒體內壁焊接螺栓固定法。

二、存在問題及分析

1.圓筒混合機缺少低端擋輪

圓筒混合機在運行過程中,為防止筒體下竄,需通過調整膠輪,使之對筒體產生向上的摩擦力,克服由筒體自重(包括運輸物料重量)而產生的下滑力。但在實際調整過程中很難使向上摩擦力與向下下滑力平衡,所以在日常運行中,筒體會出現上竄或下滑的不正常運行狀態,而原設計中只有防止筒體下滑的高端擋輪,而沒有防止筒體上竄的低端擋輪,且筒體加強筋板與膠輪間隙較小,一旦發生此現象容易造成膠輪異常磨損(加強筋板磨膠輪側面),嚴重時甚至破損。導致生產流程中斷,造成重大經濟損失。

2.圓筒混合機充氣膠輪故障頻發

圖1 圓筒混合機結構

圓筒混合機和制粒機盡管都采用膠輪摩擦傳動,但使用中發現,圓筒混合機膠輪部分故障遠遠多于圓筒制粒機。主要因為充氣膠輪對于每個輪胎氣壓要求較高,一般在0.67~0.7MPa,但實際使用過程中,由于各個膠輪的充氣壓力存在一定差異,造成每個膠輪的載荷分配不均衡,承受載荷過大的膠輪,磨損加快,導致爆裂;承受載荷過小的膠輪,則會與圓筒間產生滑動,造成動力損失。而且膠輪充氣壓力的差異還會導致圓筒運轉時產生振動沖擊,對膠輪、筒體焊縫、齒式聯軸器、減速機等產生嚴重的負面影響。如上所述,內胎一旦缺氣、漏氣或破損要馬上停車處理,外胎有嚴重破損時也須立即停車處理;而圓筒制粒機使用實心膠輪,避免了充氣膠輪的缺點,從成本、維修等方面明顯優于充氣膠輪。

3.揚料板數量設計不合理

圓筒混合機、制粒機揚料板數量設計不合理,使得混合、制粒效果都較差,而且圓筒混合機襯板磨損嚴重,圓筒制粒機粘著嚴重。

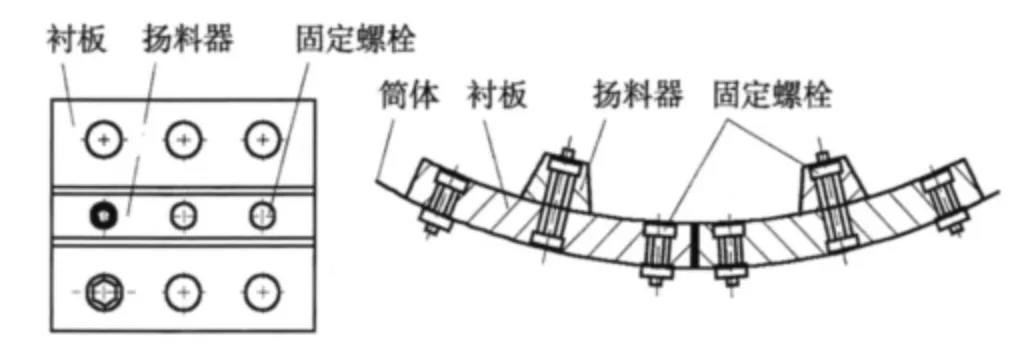

4.襯板及揚料器與筒體安裝方式不合理

圓筒混合機和制粒機襯板及揚料器的安裝如圖2 所示,襯板及揚料器是通過焊接在筒體內壁的螺栓進行連接的。此種固定方式存在問題如下。

圖2 襯板及揚料器安裝示意圖

(1)圓筒混合機和制粒機物料中存在水分,在長期使用中由于腐蝕或銹蝕,容易造成螺栓與螺母副連接失效,螺絲銹死,在更換襯板及揚料器時,需用氣割吹掉,才能將損壞襯板拆除。襯板及揚料器材料為超高分子聚乙烯,遇到高溫時會產生有毒物質,而且筒體內空間相對封閉,對作業人員健康造成威脅。

(2)當筒體中的水或稀料進入襯板與筒體夾層時,容易造成襯板鼓包,鼓包到一定程度后受刮料板作用,導致襯板起角或脫落,進一步腐蝕固定螺栓的焊縫,筒體內壁也會積料。在重新焊接螺栓時,必須先用氣割吹掉舊螺栓,再用拋光機或電鏟將筒體內壁積料、腐蝕部分清理干凈,然后定位焊接。不僅清理工作量大,而且由于幾次對該固定部分進行氣割,難以保證焊接質量。

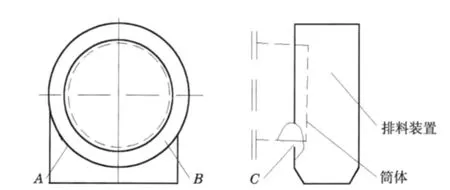

5.排料裝置下料溜子易積料對筒體磨損嚴重

排料裝置結構如圖3 所示,當圓筒混合機和制粒機順時針轉動時,在圖中A 與B 處物料將慢慢堆積,隨著時間的推移,A、B 兩處堆積的物料將進入C 處,使C 處易漏料,而A、B、C 三處所堆積的物料都對筒壁造成磨損,使筒壁磨薄、磨短,不僅縮短了筒體使用壽命,還使低端襯板易脫落,且加劇了C 處物料的灑落,不僅惡化了現場環境,而且增加了工人勞動強度。

圖3 排料裝置結構

6.噴淋裝置達不到工藝要求

圓筒混合機和制粒機均設置了噴淋裝置,對于圓筒混合機,應保證從高端到低端水的加入量應逐漸減少,并噴在筒內料坡的中部,效果較好;圓筒制粒機加水的目的是為了調整混合料的濕度,以期獲得較好的制粒效果,因此噴水應成細滴,力求均勻。但無論是制粒圓筒還是混合圓筒,噴淋裝置一是孔徑太大,甚至有時為了方便,用氣割或電焊加工噴水孔,使孔徑大小不一;二是噴水孔布局不合理,達不到工藝要求。

三、技術改造

(1)在圓筒混合機低端增加一個擋輪,有效防止圓筒混合機在運行中上竄,避免膠輪異常磨損,大大提高了圓筒混合機設備作業率。

(2)根據圓筒混合機和制粒機兩種膠輪摩擦傳動的運行情況,更換圓筒混合機充氣膠輪為相同安裝尺寸的實心膠輪,實際使用表明,膠輪磨損明顯減少,使用壽命延長,設備故障減少。

(3)為增強圓筒混合機和制粒機的混合、制粒效果,保證物料在筒體內不斷翻動,筒體內必須設置揚料板,揚料板合理設置,不但可改善混合、制粒效果,還可減少物料對圓筒內壁的磨損,假若長期能使筒體內壁適當掛上一層物料,則可大大延長筒體襯板和揚料板的使用壽命。總結以往多次試驗和改造的經驗,對揚料板安裝尺寸和安裝數量重新進行了設計。針對粘著嚴重問題,改原來18 排揚料板為14 排。

(4)為便于更換襯板,提高襯板固定的可靠性,降低維修強度,改圓筒混合機和制粒機襯板內壁焊接螺栓固定的方式為鉆孔后用螺栓聯接固定方式(圖4)。在需要更換襯板或揚料器時,只需在筒體外面將螺母卸掉即可,即使由于螺絲銹死等原因需要氣割時,不會存在有毒物質對作業人員的侵害,也減少了清理筒體內壁和焊接工作量。

圖4 改造后的螺栓聯接固定方式

筒體鉆孔須注意的幾個問題:①必須避開膠輪位置;②必須避開筒體加強筋板位置;③合理設計襯板沉孔尺寸,以防止物料對襯板固定螺絲的快速磨損。

(5)針對低端下料溜子易堆料而磨損筒體問題,對其結構進行了改造(圖5)。將溜子A、B 處鋼板垂直安裝,C 處水平部分去除,這樣避免物料的堆積,解決了對筒壁的磨損。

圖5 改造后排料裝置結構

(6)為改善噴水效果,使物料和水能夠充分混合,禁止用氣割或電焊進行加工,改用鉆孔;將原來大孔徑改為Φ1mm 孔徑,并增加孔的數量;根據混合與制粒的不同要求重新調整孔的布局。

四、改造效果

對圓筒混合機和制粒機的改造效果良好,不僅使設備運轉平穩,流程連續穩定,現場環境得到了巨大改觀,職工勞動強度有效降低,而且提高了圓筒混合、制粒效果,物料的透氣性較好的滿足燒結工藝要求,為燒結工藝控制提供有力保證。