上海石化煉油總流程優化方案探討

李鴻根

( 中國石化上海石油化工股份有限公司,200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)在實施16 Mt/a 煉油改造項目前,煉油綜合加工能力為12 Mt/a,主要生產裝置為:14 Mt/a 常減壓,1 000 kt/a 催化裂化,3 000 kt/a加氫裂化,2 200 kt/a 延遲焦化,500 kt/a 溶劑脫瀝青,750 kt/a 石腦油預加氫,800 kt/a 航煤加氫,5 000 kt/a 汽油和柴油加氫等生產裝置。為了配合1 000 kt/a 催化裂化的低硫原料,每年要加工約3 000 kt 低硫石蠟基原油,成品油(汽油、煤油、柴油)總量在5 500 kt/a 左右,柴汽比為4.5,是國內煉化企業柴汽比最高的煉廠之一。這種總流程配置的結果是:(1)原油采購成本高;(2)煉油產品結構不合理;(3)大部分煉油產品為化工裝置配套且不優化,也致使化工原料結構不合理。

2009 年上海石化開始進行16 Mt/a 煉油改造方案的編制,主要解決:(1)提高加工高硫原油的能力,取消低硫原油,降低原油采購成本;(2)調整煉油產品結構,降低柴汽比,提升煉油產品平均價格;(3)優化化工原料結構,降低化工原料成本為現有芳烴和乙烯原料的優化提供更大空間,同時為下游精細化工的發展提供原料支持;(4)將陳山原油碼頭、罐區轉變功能,成為汽柴油轉運樞紐,從而提高上海石化煉油板塊的綜合盈利水平。

1 原設計煉油總流程介紹

1.1 原設計煉油總流程

上海石化利用1#常減壓(8 000 kt/a)的設計余量并經過考核標定,加工能力可達10 Mt/a,加2#常減壓使原油加工能力達到16 Mt/a。新建裝置包括:3 900 kt/a 渣油加氫,3 500 kt/a 催化裂化,1 500 kt/a汽油加氫,500 kt/a 氣體分離,1 700 kt/a 石腦油預加氫,1 000 kt/a 連續重整,180 kt/a C2回收,100 kt/a MTBE,130 t/h 酸性水汽提,160 kt/a 硫磺回收以及55 kt/a 制氫共11 套裝置。

原設計煉油總流程見附圖1。

1.2 原設計的加工原油品種

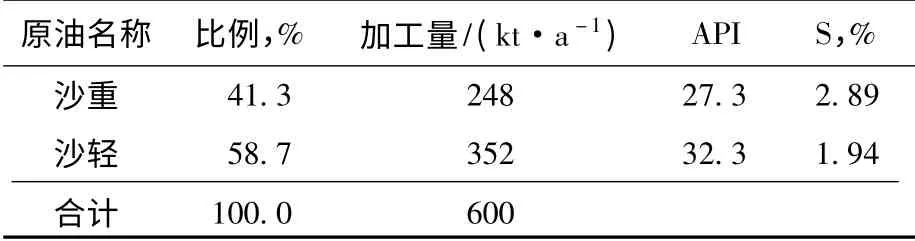

原設計的加工原油品種見表1。

表1 原設計加工原油的組成

(1)混合原油A

混合原油A(其組成見表2)大部分渣油去焦化,故渣油較劣質,原油中含Fe 1.6 μg/g、Ni 6.31 μg/g、V 50.9 μg/g,殘 炭 的 質 量 分 數 為7%。混合原油A 進1#常減壓加工,分離出輕石腦油后作為乙烯裝置的原料,重石腦油經過石腦油預加氫裝置處理后作為重整原料,直餾煤油經加氫后出3#航空煤油,柴油經加氫后出0#柴油,蠟油去加氫裂化和渣油加氫裝置。2 150 kt/a 渣油去焦化裝置,多余579 kt/a 作為渣油加氫裝置的原料。

表2 混合原油A 的組成

(2)混合原油B

混合原油B(其組成見表3)的渣油去渣油加氫脫硫(RDS),故渣油的重金屬和殘炭含量較低,原油中含Fe 1.5 μg/g、Ni 10.68 μg/g、V 34.83 μg/g,殘炭的質量分數為5.86%。

表3 混合原油B 的組成

混合原油B 分兩路,分別進2#常減壓2 500 kt/a老線和3 500 kt/a 新線。2 500 kt/a 老線的輕石腦油作為乙烯原料,重石腦油作為重整原料,航煤餾分經加氫出3#航煤,柴油餾分加氫后出0#柴油,常渣去減壓塔拔出蠟油后作為加氫裂化的原料,渣油作為RDS 原料。3 500 kt/a 新線分出輕重石腦油作為乙烯原料,煤油經加氫后做3#航空燃料,柴油餾分加氫后出0#柴油,常渣直接作為RDS 原料。

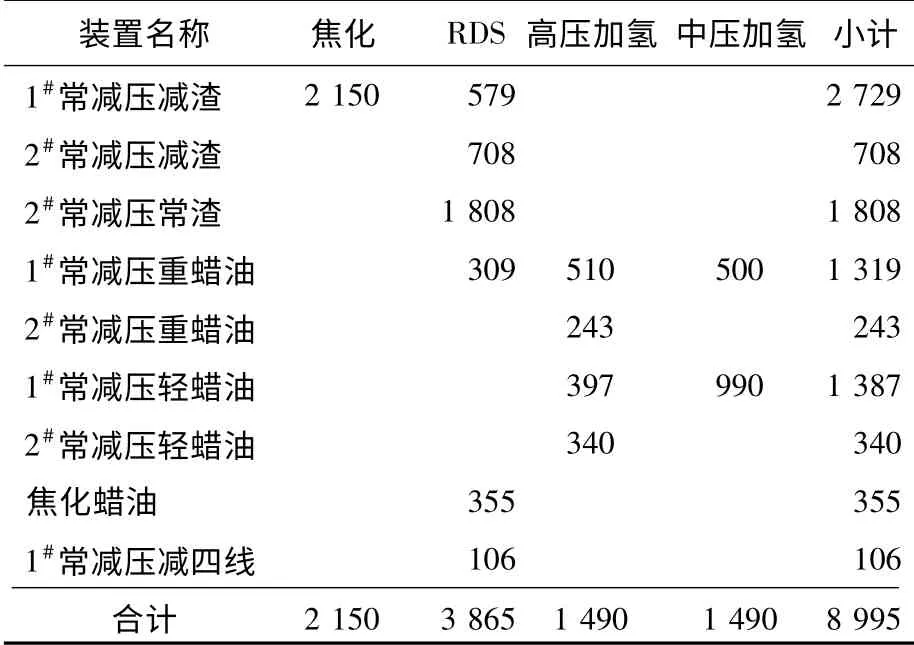

(3)重油加工

1#常減壓減渣共計2 729 kt/a,其中2 150 kt/a去焦化裝置,其余579 kt/a 與2#常減壓裝置的常渣和減渣(共計3 095.6 kt)作為RDS 的原料;1#和2#常減壓的輕蠟油(共計1 727 kt/a)作為加氫裂化裝置原料;1#和2#常減壓的重蠟油共計1 562 kt/a,其中1 253 kt/a 去加氫裂化裝置,其余重蠟油(309 kt/a)、焦化蠟油(354.8 kt/a)以及減四線(106 kt/a)一同作為RDS 的原料。RDS 進料總計3 865 kt/a,產出加氫尾油達3 340 kt/a,作為流化催化裂化(FCC)裝置的原料(見表4)。

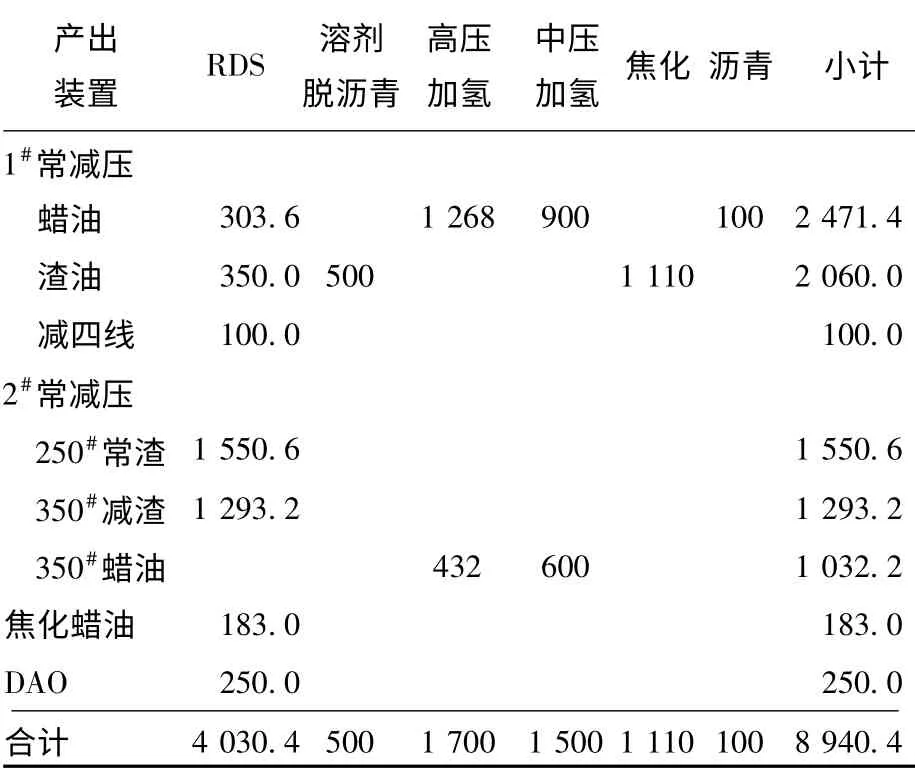

表4 渣油和蠟油平衡情況 kt/a

柴油和煤油加氫能力基本平衡,本次改造沒有新建裝置,只是將2#柴油加氫由石腦油預加氫,經改造后重新恢復為1 200 kt/a 柴油加氫裝置,1#柴油加氫裝置恢復為550 kt/a 柴油加氫功能。催化汽油(1 450 kt/a)經新建的1 500 kt/a S-Zorb 裝置處理后可達歐V 標準。

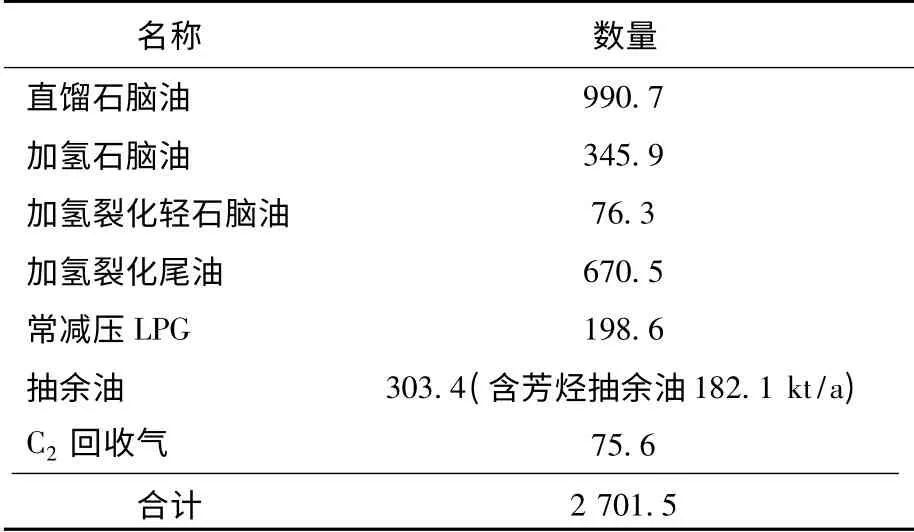

1.3 原設計產品方案

原設計產品方案見表5 ~7。

表5 原設計產品方案 kt/a

表6 乙烯料組成 kt/a

1.4 原設計存在的問題

2012 年11 月上海石化煉油改造工程建成投產打通全流程,12 月下旬對裝置進行了72 h 考核標定,標定結果顯示新老煉油裝置均能達到或超過16 Mt/a 的綜合加工能力。但是由于原油油種變化較大,導致各餾分的收率與原設計相比有一定差距,同時由于原油價格、成品油和化工產品市場變化,煉油項目改造完成后沒有完全達到可行性研究報告的效益水平,促使我們要根據市場情況,重新考慮優化完善上海石化的煉油加工總流程,使原油加工和煉油、乙烯、芳烴3 條線的資源配置更加合理,綜合效益達到最大化。

2 煉油總流程優化方案

2.1 優化后的煉油加工總流程

優化后的煉油加工總流程見附圖2。

2.2 原油優化

基于乙烯原料從常減壓裝置直餾提取的部分比例大幅減小,優化后的方案只是將常減壓的LPG 和C5~85 ℃的輕餾分作為乙烯原料,原設計的912 kt/a 石腦油優化為C5~85 ℃的輕餾分油,并降至約850 kt/a 作為乙烯原料,占原油加工比例的5.3%。世界上絕大部分原油中的這部分組成均是裂解性能很好的乙烯原料,故在原油選擇、采購時不考慮乙烯料的因素。優化后的方案可以把高油價的石蠟基原油排除在外,集中選擇適應做RDS 和FCC 加工流程的原油以及為生產芳烴而選擇芳烴潛含量較高的中間基原油,這樣可以有效地降低原油采購成本。

原油采購和分儲分煉的原則是:為1#常減壓裝置選擇芳烴潛含量高且適合出瀝青的原油,為2#常減壓裝置選擇催化裂化性能較好并兼顧芳烴潛含量高的原油。在加工過程中盡量減少1#和2#渣油混合使用的比例,真正起到分儲分煉的效果。

(1)1#常減壓原油選擇

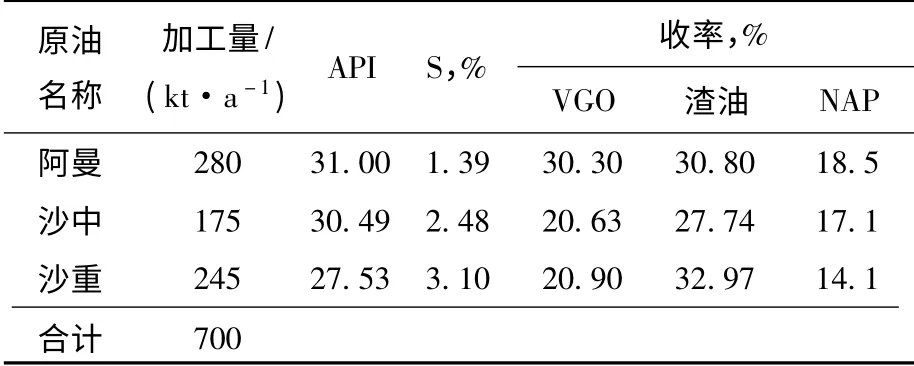

1#常減壓原油選擇加工9 Mt/a 混合原油A,其組成見表8。

表8 混合原油油種A 的選擇

按照以上原油混配,蠟油產出9 000 ×27.46% = 2 471.4 kt/a;渣油產出9 000 ×24.06% =2 165.4 kt/a(抽出100 kt/a 減四線后約為2 060 kt/a);石腦油產出9 000 ×16.72% =1 504.8 kt/a。

優化以后,1#常減壓裝置的劣質渣油由原設計的2 729 kt/a 降至2 060 kt/a,減少了669 kt/a,2 060 kt/a 的渣油中500 kt/a 去溶劑脫瀝青裝置,350 kt/a 去RDS 裝置,視渣油質量情況有100 kt/a左右去調和瀝青,還有1 110 kt/a 去焦化裝置,比原設計減少1 040 kt/a 的焦化處理量。如果能滿足瀝青標準,應可增加瀝青產量,最大幅度減少焦化加工量而提高效益。

(2)2#常減壓原油選擇

2#常減壓原油選擇加工7 Mt/a 混合原油B,其組成見表9。

表9 混合原油油種B 的選擇

將2#常減壓產能提到最高,使2#常減壓減渣能夠最大量供給RDS 做原料,同時減少1#常減壓渣油摻入比例,又將原設計中2 500 kt/a 老線配減壓改為3 500 kt/a 新線配減壓,此改變可使2#常減壓增產蠟油,作為加氫裂化裝置的原料。

2#常減壓產出的常渣為:2 800 ×55.38% =1 550.6 kt/a(原設計1 808 kt/a);

2#常減壓產出的減渣為:4 200 ×30.79% =1 293.2 kt/a(原設計708.5 kt/a);

原設計2#常減壓裝置產出的常渣和減渣為2 516.5 kt/a,優化后產出2 855.4 kt/a,增加了317.3 kt/a,優化了RDS 進料;

蠟油:4 200 ×24.59% =1 032.8 kt/a,比原設計(582.8 kt/a)提高了450 kt/a;

石腦油:7 000 ×16.44% =1 150.8 kt/a。

2.3 渣油、蠟油優化

在原設計的基礎上通過系統優化,可以將500 kt/a 溶劑脫瀝青裝置開啟,在處理500 kt/a 1#減渣的同時,可產出250 kt/a 脫瀝青油作為RDS 的原料,既可降低焦化負荷,又改善了RDS原料品質。

在保證RDS 進料重金屬、殘炭和膠質不超標的前提下提高摻渣比約8.68%,達65%左右,這樣也可多消化1#常減壓渣油350 kt/a 左右。另外可視1#減渣情況,適時調和瀝青100 kt/a,使原設計2 150 kt/a 焦化進料降至1 110 kt/a,使低價值的石油焦產量從720 kt/a 降至371.9 kt/a,相應也減少了其他焦化產品,焦化蠟油的產量也由355 kt/a 降至183 kt/a(見表10 ~11)。

經過優化以后可以將1#焦化停役,目前初步設想是改造用催化油漿作為原料生產高附加值產品針狀焦(此技術正在研發中)。從年前的考核運行中發現高壓加氫裂化還有較大的運行余量,目前按照1 700 kt/a 運行沒有瓶頸,這樣就需要增加200 kt/a 的蠟油。研究發現催化柴油的芳烴潛含量較高,是比較好的加氫裂化原料,這既解決加氫裂化原料的缺口問題,又減少劣質柴油的調和組分。在蠟油存在缺口的情況下,用催化柴油摻入加氫裂化的原料中(試運行結果可以達到10%摻煉量)是一種很經濟的方法。

表10 優化以后的蠟油、渣油分配情況 kt/a

表11 優化前后RDS 進料對比 kt/a

從蠟油和渣油的優化方案中可以得出:(1)原油分儲分煉比原設計優化;(2)開溶劑脫瀝青裝置解決渣油出路,同時產出溶劑脫瀝青油,頂出蠟油滿足加氫裂化加工量;(3)RDS 處理量比原設計提高4.3%,且原料質量也優,可以延長RDS運行周期。

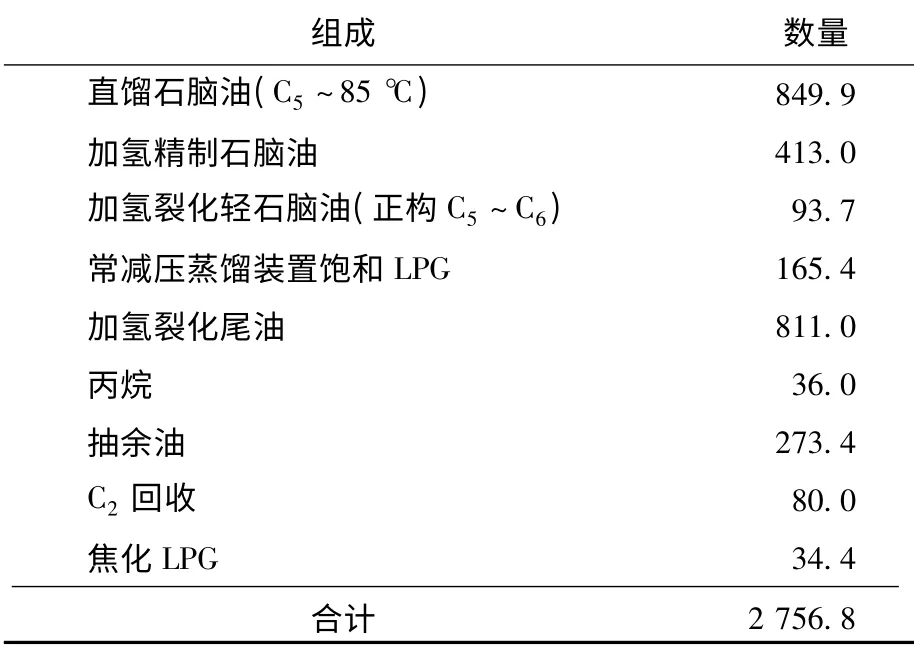

2.4 直餾石腦油的優化

原設計中1#常減壓直餾石腦油分離出C5~65 ℃餾分作為乙烯原料,65 ~175 ℃預加氫后作為重整預加氫的原料,2#常減壓老線的直餾石腦油與1#同樣方法做,但新線的石腦油C5~175 ℃全部作為乙烯原料,這樣不是很合理。優化的方法是利用原1#FCC 輕重汽油分離塔將2#常減壓新線的石腦油進行分離,并將全部輕石腦油的干點向上移至85 ℃,鏈烷烴摩爾分數可以大于85%,是非常優質的乙烯裂解原料。根據原油性質可以得到2 650 kt/a 的石腦油,其中C5~85 ℃的約850 kt/a 可以作為乙烯原料,85 ~175 ℃的約1 800 kt/a 去石腦油預加氫后作為催化重整原料,真正做到“宜烯則烯、宜芳則芳”。

2.5 高壓加氫裂化裝置優化

高壓加氫裂化原設計900 kt/a,全循環出重石腦油,經過幾次改造后,現已達到1 500 kt/a,并一次通過流程,加氫尾油收率20%,重石腦油收率由45%下降至35%,同時也可生產航煤和柴油。經過2012 年高負荷試驗,優化后的煉油總流程中該裝置處理能力提高至1 700 kt/a,不僅有利于蠟油加工能力的提升,同時又可多產優質的重整原料(重石腦油)和乙烯原料(加氫尾油)。

2.6 航煤系統的優化

原總流程中航煤加氫利用原裝置800 kt/a 能力,沒有改造,根據高負荷標定結果,該裝置可以達到924 kt/a。因為原油加工量提高了4 000 kt/a,直餾航煤組分(包括航煤餾分的干點提高20 K)增加了近500 kt/a,優化的方法是將原汽油加氫裝置改造為350 kt/a 的直餾航煤加氫裝置,這樣直餾航煤加氫能力從924 kt/a 提高至1 280 kt/a左右,加上高壓加氫裂化裝置可以出280 kt/a 航煤,每年航煤產量可超過1 560 kt/a,比原設計多產383.4 kt/a 航煤的同時也減少383.4 kt/a 柴油產量。

2.7 柴油加氫流程的優化

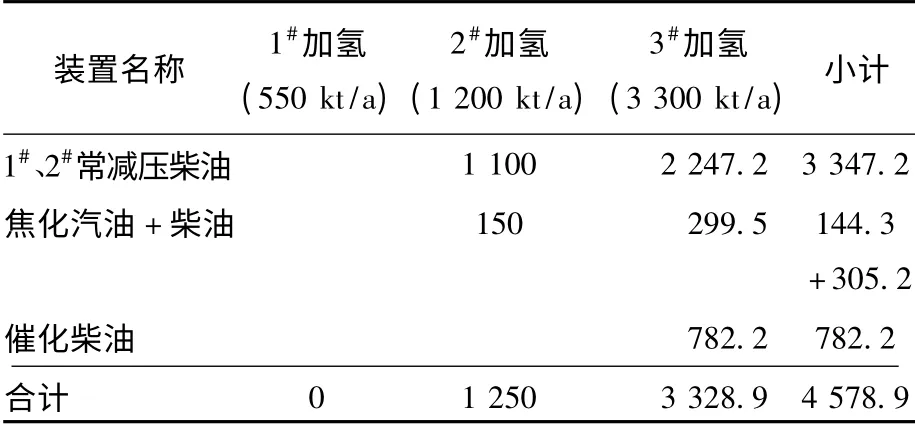

原設計總流程中需要加氫的汽柴油情況見表12。

表12 需加氫汽柴油 kt/a

根據所選原油優化方案,對1#、2#常減壓的加工量做了調整,1#常減壓由10 Mt/a 減至9 Mt/a,2#常減壓由6 Mt/a 加至7 Mt/a,同時優化調整直餾柴油加氫方案多出航煤,具體方案為:

(1)根據原油性質,1#常減壓的柴油收率為22.88%,即9 000 ×22.88% =2 059.2 kt/a;2#常減壓柴油收率為18.40%,即7 000 ×18.40% =1 288.0 kt/a,直餾柴油共計3 347.2 kt/a。

(2)焦化處理量由2 150 kt/a 降至1 110 kt/a,焦化汽油、柴油也相應減少至144.3 kt/a 和305.2 kt/a(見表13)。

表13 優化后的汽柴油加氫裝置平衡 kt/a

2#柴油加氫裝置通過高負荷標定加工能力可達1 500 kt/a,3#柴油加氫裝置改造后加工能力可達3 600 kt/a,兩套柴油加氫裝置均可以生產歐V標準柴油。目前兩套柴油加氫裝置的總能力為4 500 kt/a,可以滿足加工4 578.9 kt/a 的汽柴油。將焦化汽柴油分別給2#、3#柴油加氫加工,可以分餾出干點為230 ℃約300 kt/a 的加氫石腦油作為乙烯原料。這樣柴油加氫精制可以得到4 231.5 kt/a 柴油產品,再加上兩套加氫裂化柴油800 kt/a 以及RDS 柴油330 kt/a,柴油總量可達5 360 kt/a。優化后1#柴油加氫可以停役,此舉措既可以降低煉油的加工費用,又可以為改造成生產針狀焦原料的加氫裝置項目降低投資。

3 優化效果

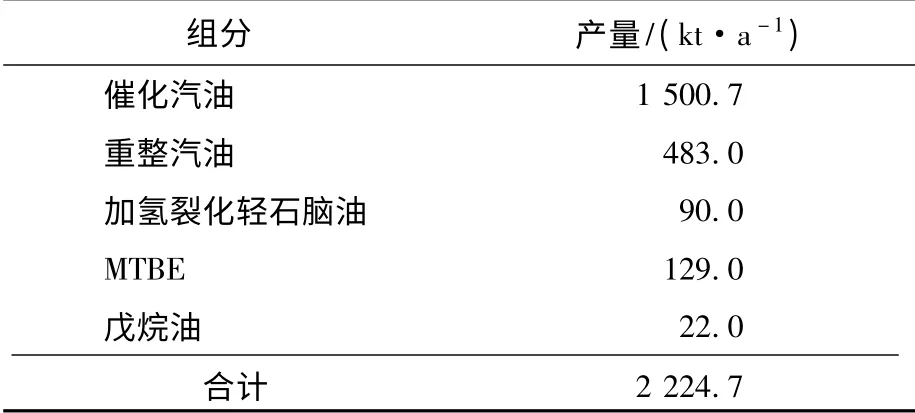

3.1 汽油情況

(1)由于催化裂化裝置原料優化后加工量由原設計的3 375 kt/a 提高至3 515.5 kt/a,根據43%的收率,粗汽油量可達1 511.6 kt/a,現有的1 500 kt/a 的S-Zorb 裝置可以處理。1#催化裂化的汽油精制系統和RSDS 可作為補充備用。

(2)3#重整裝置設計能力1 000 kt/a,高負荷試驗時110%沒有瓶頸,因此本方案按照1 100 kt/a來平衡。目前公司對二甲苯(PX)生產能力已達835 kt/a,但間二甲苯(MX)存在缺口,每年需對外采購350 kt 左右。為使效益充分發揮,加工過程應該貫徹“宜芳則芳、宜油則油”的原則。3#重整裝置下游有3 個出路:(1)將420 kt/a C7+去脫C7塔(原1#FCC 汽油穩定塔改造)分離C7和C8+A,有252 kt/a C8+A 作為PX 裝置的原料,168 kt/a C7去調和汽油;(2)將84 kt/a C7+去2#PX 裝置摻入2#重整下游脫C7塔(T -801),分離出甲苯和MX 作為2#PX 的原料;(3)281.4 kt/a C7+直接去調和汽油,這樣約有300 kt/a 的3#重整生成油轉為MX 作為PX 原料,大幅降低MX 采購成本。

(3)將90 kt/a 加氫裂化輕石腦油作為汽油調和組分。目前可將180 kt/a 輕石腦油全部調入汽油,待輕石腦油正異構分離后,約90 kt/a 正構C5和C6可做乙烯料。

(4)將74 kt/a 1#MTBE 作為汽油高辛烷值調和組分,將部分重整抽余油作為汽油調和組分(見表14)。

表14 中沒有將化工部來的MTBE 和抽余油納入汽油調和組分,如果再加上化工部的74 kt/a MTBE 和200 kt/a 重整抽余油,汽油產量可以達到2 500 kt/a,柴汽比可降至2.14。

表14 調和組分

3.2 優化后產品方案

優化后的產品方案見表15 ~17。

表15 優化后的產品方案 kt/a

表16 乙烯料組成 kt/a

表17 重整料組成 kt/a

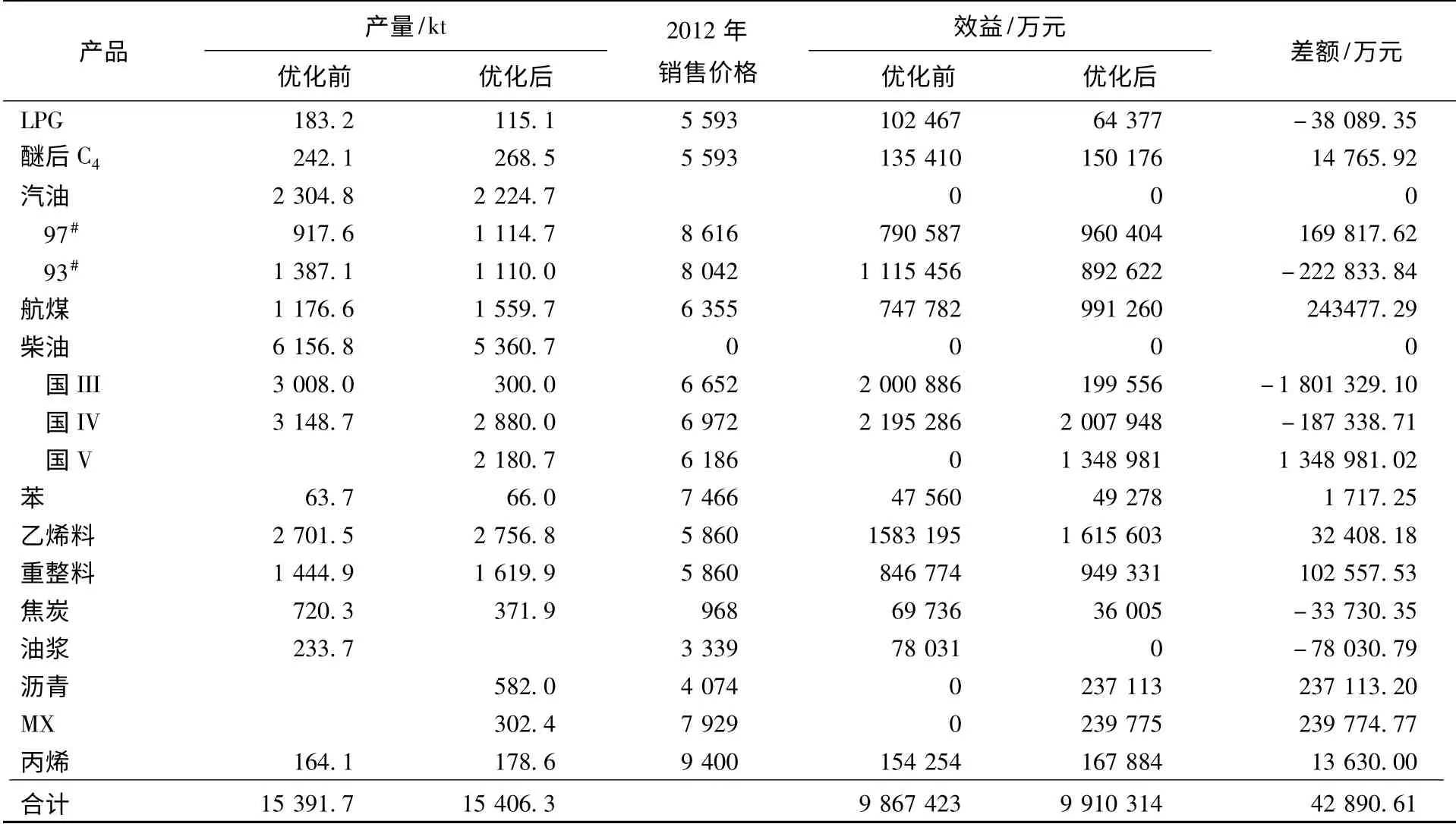

3.3 經濟評價

優化調整后增加利潤42 890.61 萬元(上述利潤測算中未扣除消費稅)。

按照消費稅稅率汽油為1 388 元/t,柴油為940.8 元/t,燃料油為812 元/t,可以免交稅費約67 038.5 萬元,共計增加效益10.99 億元(優化前后原油價格均按2012 年平均價計算),詳見表18。

表18 產品方案效益比較(不含稅)

4 結論

以原設計為基礎,優化后的主要產品總量基本持平,高附加值煉油產品提升4.13%,航煤增產383.1 kt/a,汽油產品質量可以全部達到國V標準,且97#汽油比例由39.81%提升至50.11%,94.4%的柴油質量達到國IV 或國V 標準。同時為芳烴裝置提供的重整料也較多,增產了302.4 kt/a MX,為多產芳烴產品提供了條件。乙烯原料總量上升不多,但常壓輕石腦油全部為C5~85 ℃組分,鏈烷烴含量超過85%,對提升乙烯高附加值收率有益,同時加氫尾油增加140 kt/a,使乙烯原料結構整體得到優化。依據2012 年價格體系測算,采用相同的原油采購價格,優化后的經濟效益比原設計提升10.99 億元。