汽車前軸輥鍛成形工藝調試過程

文/蔣林濤,朱國軍,游曉東·湖北三環車橋有限公司

汽車前軸輥鍛成形工藝調試過程

文/蔣林濤,朱國軍,游曉東·湖北三環車橋有限公司

我公司于20世紀80年代研究發明了獨具特色的“汽車前軸輥鍛成形工藝”專利技術,該技術具有投資省、見效快、節能節材、適合大批量生產、產品內在質量好、綠色環保等優點。對大型長桿類鍛件來說,采用輥鍛工藝生產的鍛件有更好的適應性和經濟性,鍛件流線好,抗疲勞壽命高。輥鍛工藝材料利用率高,工人勞動條件好,設備噸位小,對廠房基礎要求低,便于實現機械化、自動化生產。但輥鍛工藝會造成長度周向變化,很多產品在初始試生產時容易出現嚴重缺陷。如果不能正確處理這些缺陷,則會產生大量廢次品,下面以F321產品為例,介紹輥鍛工藝調試中常見的問題及解決辦法。

F321前軸產品鍛造工藝過程是一個復雜的變形過程,首先對坯料進行輥鍛,然后在一般鍛壓設備上模鍛。因此,輥鍛件質量很容易受到溫度、壓下量、展寬量、模具表面粗糙度、材質等因素的影響。在輥鍛過程中,周向長度尺寸變化往往比較大。所以輥鍛模設計好以后還有一個較長的產品調試、模具修正過程。試驗時可能出現輥鍛件缺肉、刮傷、倒伏、扭曲等現象。

伸長率誤差大

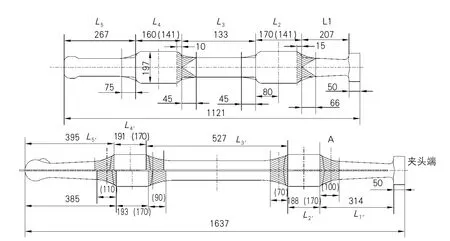

在輥鍛成形調試過程中經常出現第二道次、第三道次、第四道次的伸長率誤差大,相互周向不吻合。坯料進入第三道次、第四道次時會超前或滯后,出現截面錯位,彈簧座圓角及過渡區充形不滿、折疊、飛邊過大等現象。這是由于前滑值是一個動態值,計算時產生了不可避免的誤差。F321前軸產品輥鍛過程中出現第三道次輥鍛后輥鍛件彈簧座圓角缺肉、過渡區肥大等現象,對其伸長率測量分析圖如圖1所示。

對第二道次輥鍛后的輥鍛件輥成第三道次輥鍛后的輥鍛件的過程進行分段伸長率計算:

⑴L1為由咬口到彈簧座的長度,其伸長率為1.521。

⑵L2為咬口彈簧座的長度,其伸長率為1.375。

⑶L3為工字部位的長度,其伸長率為1.529。

⑷L4為收尾彈簧座的長度,其伸長率為1.403。

⑸L5為收尾彈簧座到收尾的長度,其伸長率為1.466。

通過測量發現,L1、L3、L5三處的伸長率與計算值1.5接近,但L2和L4與設計值1.2有較大偏差,這就產生周向錯位。實際上第二道次輥鍛后的輥鍛件鋼板部位長度為141mm就足夠了,實際長度為160mm,相應的導致第三道次收尾彈簧座發生錯移、壓下量不均、過渡區肥大、圓角、飛邊過大。

圖1 延伸率測量分析圖

圖2 彈簧座圓角充形實物照片

通過修改第二道次輥鍛模彈簧座長度,對模具上彈簧座圓角過渡區厚度成形區進行焊補,然后再進行試驗,取得較好的效果。彈簧座圓角充形修改前后的實物照片如圖2所示。

輥鍛過程中的擺尾現象

在預成形輥鍛時,經常會出現從收尾鋼板座過渡區開始,輥鍛件左右擺扭,導致工件側面與模具側壁劇烈摩擦刮傷鍛件的擺尾現象。這時在工件刮傷的一側形成寬大的飛邊,鍛件凸緣變薄,產生的廢品如圖3所示。

這是因為壓下量不均造成輥鍛件非對稱延伸,使輥鍛件形成扭曲。其內部原因較多,如伸長率誤差周向不吻合,就有可能引起彈簧座截面成形區錯壓在過渡區截面上,引起壓下量不均,出現擺尾或扭曲、刮傷等現象。這些現象出現后模具調整相當麻煩,輕者影響鍛件外觀質量,重者會造成輥鍛模具報廢。

圖3 產生擺扭的輥鍛件

輥鍛過程中的倒料現象

倒料現象也是一種不穩定現象。當第二道次輥鍛后的輥鍛件進入第三道次輥鍛,在收尾彈簧座角部即將完成變形時,從彈簧座圓角到頸部過渡區這一段開始發生沿軸線旋轉,延伸到收尾拳頭部位附近時旋轉角度達到最大。這就是所謂倒料現象,即原來輥鍛件的高度方向變成展寬方向,一側產生大飛邊,從工件表面可見到旋轉后形成的扭麻花式的缺陷痕跡,如圖4所示。

圖4 扭麻花式的輥鍛件倒料現象

倒料現象對輥鍛件的成形危害非常大,可能同時出現缺肉、折疊、刮傷、面片式大飛邊等幾種缺陷,導致工件報廢。倒料缺陷出現的幾率在10%左右,具有不確定性。產生倒料的原因非常復雜,大體原因有壓下量過大,寬展量過大,不對稱變形,坯料與型槽的對中性偏差大,上下模膛型腔軸向錯模等。

如出現倒料后修改模具,難度很大。一般出現倒料情況后可直接修復型槽側面,另外如果各道次輥鍛件之間壓下量偏大,也會因左右型槽壓力不均產生擺倒、刮傷。可減少第一道型槽寬度,增加深度并適當增大第二道次型槽寬度。

夾鉗口料頭問題分析

為提高輥鍛工藝的自動化程度,配備了輥鍛機械手,實現了與輥鍛機聯動自動化送料。在圓鋼上的機械手夾持部位不能在輥鍛過程中變形,只有通過終鍛成形。如果夾鉗口料頭長度控制不好,可能產生以下不良影響:

⑴對鍛件外觀質量有較大影響,頭部圓鋼直徑大,架空工件放不正、放不穩,送進型腔后咬口端翹起,板簧座傾斜,導致終鍛時鋼板部位角部、頸部等局部刮傷,且易出現咬口端缺頭。

⑵壓形尺寸超差,且咬口圓鋼端“拳頭”部位壓形尺寸大,收尾端“拳頭”部位壓形尺寸小。

⑶使最后模鍛時偏載大,摩擦壓力機壽命降低,甚至出現主螺桿斷裂。

⑷材料利用率低,夾鉗端用于成形咬口端“拳頭”部位的圓鋼重量約7.5~8kg,而收尾端“拳頭”部位只有3.5~4kg,夾鉗口料頭形狀如圖5所示。

圖5 夾鉗口料頭

夾鉗口圓鋼在輥鍛過程中沒有產生變形,而在終鍛時要一次鍛打成拳頭形狀,變形量太大,兩端受力不平衡。如果在輥鍛中增加調頭機械手,那么在第三道次、第四道次輥鍛時可對夾鉗口圓鋼輥鍛變形。但調頭輥鍛對輥鍛件的定位、夾緊要求高,對輥鍛件長度的一致性要求也較高,困難較大。

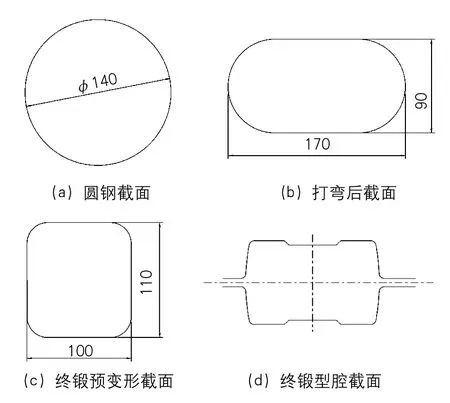

在彎曲工序中對咬口端圓鋼預變形,將φ140mm截面變形成170mm×90mm的橢圓,在終鍛之前對鉗口端再增加一次打擊變形,將其高度、寬度尺寸變形為110mm×100mm。這樣大大減小了該部位的壓下量,然后再放進終鍛型腔,就不會使工件架空,也使工件在長度方向受力均勻,基本減少和消除了偏載的影響。然后終鍛增加了一個工位,操作時間增加,溫降增大,終鍛溫度降低,不利于充形,整個生產線的工序節拍受到影響。

彎曲終鍛時圓鋼頭部變形過程的截面示意圖如圖6所示。

輥坯長度的控制

輥鍛直坯的長度與鍛造溫度、模具型腔粗糙度、壓下量、展寬量、變截面過渡方式等因素有關,所以輥鍛件直坯長度變化較大,不易控制,不能在終鍛模型腔準確放正,長度方向位置不能定位,使鍛件產生缺頭或折疊。

圖6 圓鋼頭部變形過程的截面示意圖

要控制輥坯長度首先要控制好鋼坯的加熱溫度,一般在1150~1250℃之間。然后根據不同情況,采用不同措施。如果輥坯較長可調節金屬乳化切削液的濃度,弱化潤滑功能;如果輥坯較短,可在輥鍛時增加第一道次、第二道次輥鍛時輥坯的壓下量,加長第二道次、第三道次工字梁截面部位的自由前滑區。

結束語

如何發揮該特色技術的優勢,實現企業利益最大化,解決輥鍛工藝初始試生產過程中產生的上述5個問題,成為核心的關鍵。我公司總結幾年來的實踐經驗得出結論,采用該特色技術后,調試廢品率從原來的5‰下降到現在的1.5‰,相對應的材料利用率同比提高了2%。

蔣林濤,高級工程師,規劃發展部副部長,是“汽車前軸冷加工鏜銑復合工藝”、“一種鐵路貨車用鉤尾框的制造方法”、“一種采用輥鍛模鍛和焊接工藝制造復雜汽車前軸的方法”等多項發明專利發明人。