薄形鍛件閉式鍛造工藝

文/桂安朋,王志偉·一汽巴勒特鍛造(長春)有限公司

薄形鍛件閉式鍛造工藝

文/桂安朋,王志偉·一汽巴勒特鍛造(長春)有限公司

隨著汽車工業的蓬勃發展,市場經濟的深化改革,經濟全球一體化的深入,汽車工業也在不斷地適應形勢的變化,導致轎車車型淘汰和投產更新速度快,從而推動鍛件產品更新加速、產品類別越來越多。

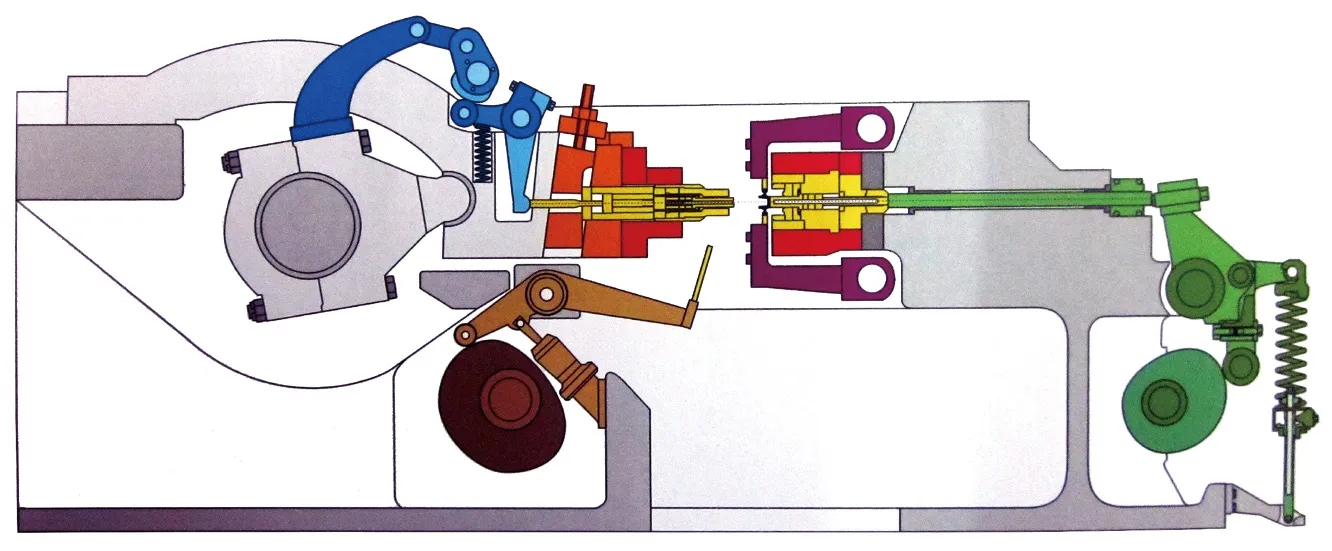

圖1所示的AMP-70型熱鐓機是瑞士哈特貝爾公司生產的,采用閉式模鍛工藝對鍛件進行鍛造。設備機身采用框架式整體結構,受力均勻,減少了振動和沖擊,提高了產品質量。主滑塊是由曲柄連桿結構進行驅動;凹模頂出結構采用凸輪控制剛性頂出結構;全部的自動化機械手以及夾持部分同樣都由凸輪結構控制,傳遞準確可靠,不易損壞。設備還具有熱剪切下料機構,剪切棒料規格為φ(36~75)mm,下料長度在45~150mm之間,此結構保證了熱鐓機設備閉式模鍛工藝的穩定性,提高了產品質量。

圖1 熱鐓機結構示意圖

傳統閉式工藝

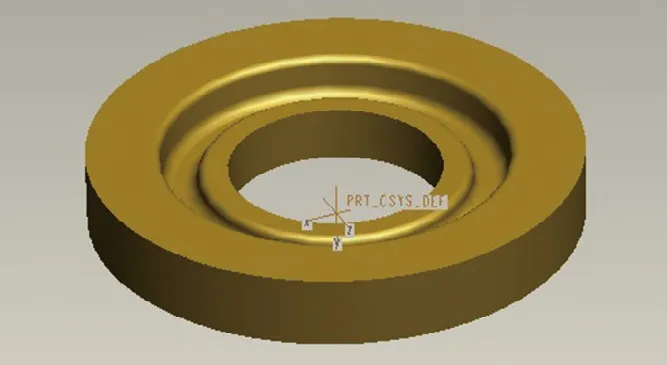

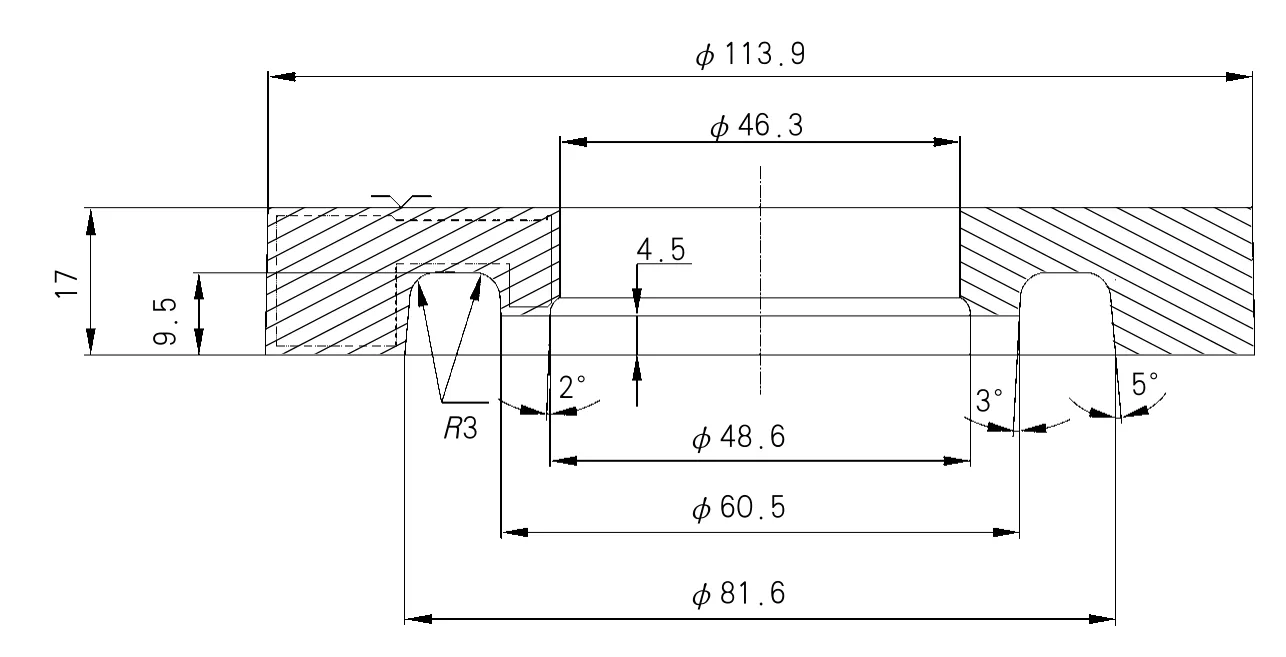

在鍛造生產過程中,往往會遇到直徑較大而厚度非常薄的鍛件,即薄形鍛件。用形象的數據描述該鍛件即圓形鍛件的厚度與直徑之比h/d≤0.2,此類鍛件復雜系數為S4,屬于復雜類薄形鍛件,如圖2所示。此類鍛件成形困難,脫模難、沖孔變形大。

圖2 薄形鍛件

傳統開式鍛造工藝設計有飛邊橋和倉部(以容納多余鍛造金屬),所以模塊較大,如圖3所示。在鍛造后續過程中需要切邊和沖孔,開式工藝是采用切邊、沖孔復合模,一個鍛件品種一套切邊、沖孔復合模,而且在生產過程中復合模調整較為煩瑣,故障發生點較多,經常需要停工更換或修復模具,嚴重影響生產效率。

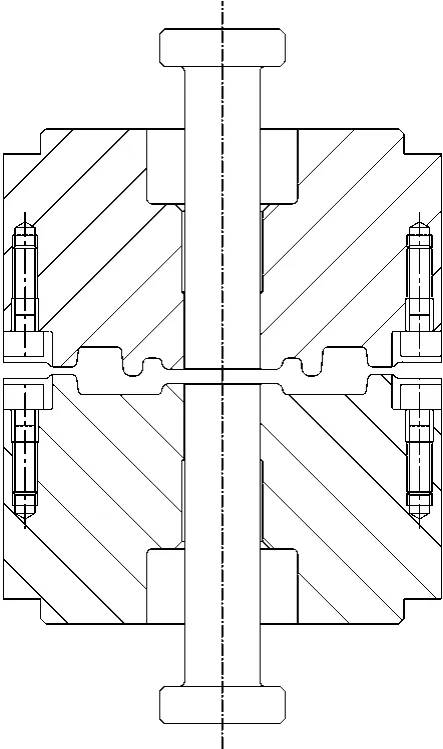

熱鐓機傳統閉式工藝沒有橋和倉部,所以模塊采用小型化、標準化的鑲塊式結構,如圖4所示,采用通用的凸凹模座、壓套或壓環,模具僅為小型的回轉體,加工和模具材料成本都大大降低,生產時裝配簡單快捷,生產效率得到了明顯提高。

圖3 傳統開式工藝模具結構

圖4 熱鐓機傳統閉式工藝模具結構

圖5 所示的開式鍛件有飛邊,切掉的飛邊只能當作廢料處理,材料利用率低;鍛件易產生錯差和切邊毛刺,影響機加工。鍛件品種更換時必須整體更換復合模,調整復雜且時間長,模具結構復雜且制造周期長,加工成本高。

圖5 開式鍛件

圖6 所示的閉式鍛件沒有飛邊,材料利用率高;鍛件錯差小、無切邊毛刺。鍛件品種更換時只需更換凸模、凹模,模具結構簡單且操作簡單,通用性好,模具制造周期短,加工成本低。

圖6 閉式鍛件

鍛造工藝分析

熱鐓機閉式鍛造是利用側向擠壓變形、通過驅動鍛模凸模,使坯料流向側面的模具空間進行鍛造的。當坯料在凸、凹模的作用下被壓縮產生塑性流動,縱向塑性流動受阻后,轉換方向形成徑向或橫向流動,從而充滿整個型腔。

圖7所示的是一個典型薄形鍛件示意圖,零件尺寸外徑φ114mm,最大外圓厚度僅17mm,圓盤厚度與直徑比h/d=0.15。鍛件按整體單邊余量1mm,外圓出模角1°設計,允許未充滿圓角R≤2mm,鍛件重量0.93kg。

圖7 典型薄形鍛件示意圖

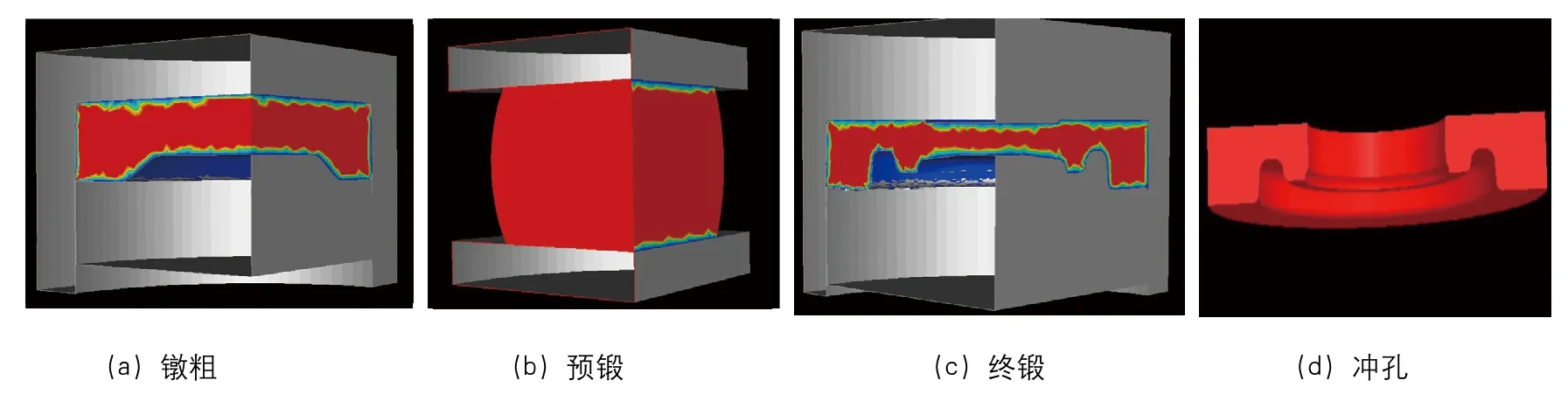

熱鐓機閉式鍛造工藝流程為:上料→中頻感應電加熱→熱切料→鐓粗→預鍛→終鍛→熱沖孔→熱處理→清理。AMP-70型熱鐓機切料機構由凸輪控制夾緊塊使模座內的固定切刀壓緊,毛坯料在固定切刀夾緊下熱切斷,扭曲變形小。切下的毛坯料由氣動加壓的夾持器壓緊在活動切刀上,一起送到第一工位成形工位,當第一工位沖頭頂銷接住毛坯料并將它推到第一工位凹模模膛時,氣動夾持器同時被打開。剪切毛坯料段長度及送料長度在生產進行中均可調節,并通過ESA自動探測系統監控排除料頭、料尾,監測到的料頭、料尾便自行在切料工位落下。

熱剪切下料應注意棒料的加熱溫度,加熱溫度應控制在1230~1280℃;注意棒料剪切毛刺,剪切刀痕印的大小,并隨時做好準備更換剪刀模具;應隨時抽檢并觀察棒料表面質量、端面斜度的大小等。

AMP-70型熱鐓機4個成形工位狀態,鍛造時為了提高模具壽命,所有凸模、凹模與熾熱金屬接觸部位均采用強制噴淋水冷卻。

頂出套模具設計

圖8 鍛打鍛件的4個工步

目前設計的熱鐓機頂出套結構解決了鍛件脫模力大引起的變形,保證了產品的質量,從而取消此鍛件粗車環槽工藝。熱鐓機鍛打此鍛件僅需要4個工步:鐓粗→預鍛→終鍛→熱沖孔,如圖8所示。

此工藝選用φ50mm×70mm的棒料,首先對其進行鐓粗工步,目的是去除鋼材因加熱而產生的表面氧化皮,減輕鍛件表面的氧化坑深度,保證鍛件良好的表面質量。預鍛時,鍛件法蘭厚度尺寸不能設計太薄,以大致充滿為佳,這樣能避免終鍛時鍛造折紋的產生。

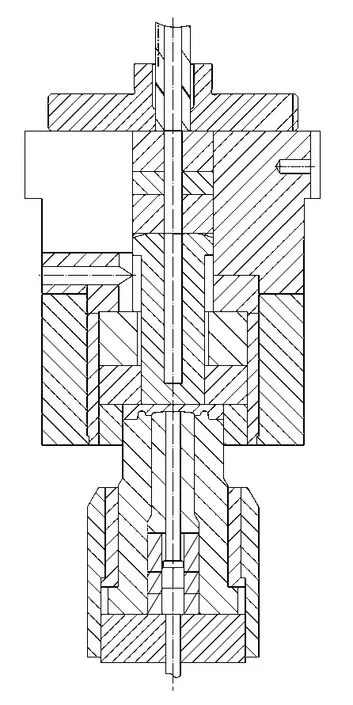

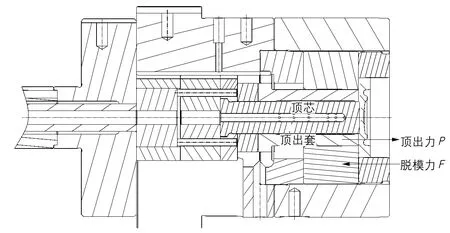

由于熱鐓機閉式鍛造工藝采取封閉式體積成形,當終鍛成形完成后,鍛件會鑲嵌在終鍛凹模側,而熱鐓機傳統頂桿結構頂出面積較小,非常容易出現頂桿頂穿連皮或將鍛件頂變形的情況。同時在鍛打過程中頂桿兩端均受力,很容易造成頂桿彎曲,導致頂桿失效,最終造成不必要的頂桿模具材料的浪費。

圖9為以鑲塊式設計思路為出發點設計的先進頂出套結構,充分地節約模具成本,實施綠色鍛造。根據脫模力的大小計算頂出套的外徑,設計頂芯與頂出套單邊間隙0.15mm,這充分地起到了頂出套頂出時的導向作用,還有利于模具的冷卻,既不對鍛件質量造成影響,也能提高生產效率。

圖9 頂出套結構

頂出套結構工藝的優點是采用組合式鑲塊結構,節約材料,模具拆卸方便、冷卻效果好。此結構中,頂出套是易損件,為了方便更換,節約成本,采用組合式鑲塊結構。但是一定要注意頂出力P和脫模力F的大小,當頂出力小于脫模力時,脫模時會使鍛件受到脫模力的制約,使鍛件扭曲變形。

熱鐓機生產線布局

傳統鍛壓機生產線由圓盤鋸、中頻感應加熱爐、10000kN鍛壓機、1600kN沖床組成,如圖10所示。各工序之間需要通過4個工人與設備配合進行工件傳送,實現自動化生產。

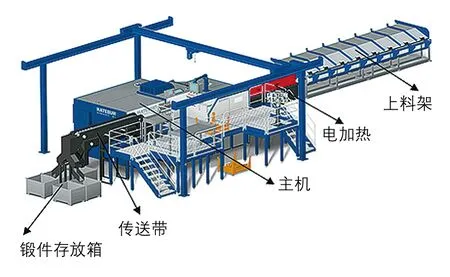

熱鐓機生產線由上料架、中頻感應加熱爐、AMP-70型熱鐓機傳送帶、鍛件存放箱組成,如圖11所示。各工序之間需要通過兩個工人與設備配合進行工件傳送,實現自動化生產;一個工人負責中頻感應加熱爐溫度;另一工人負責操作主機。熱鐓機生產線布局緊湊,占地面積小,節省人員的體力,也減少了各工序間的搬運時間,從而提高了工作效率。

圖10 傳統鍛壓機生產線布局

圖11 熱鐓機生產線布局

結束語

使用熱鐓機閉式鍛造生產,材料利用率提高到90%以上,經過對鍛造力的模擬和實際生產驗證,使用熱鐓機閉式鍛造,鍛造力也大大減弱,AMP-70型熱鐓機就可以滿足生產需求。

現在許多汽車變速器生產廠家在采購鍛件時,對鍛件質量的要求越來越高,價格要求越來越低,傳統鍛造工藝已經很難達到這種要求。因此,熱鐓機擠壓成形也越來越受到汽車廠配套鍛件廠的青睞。

桂安朋,工程師,從事汽車鍛件生產工藝的設計研究。