2.25Cr-1Mo-0.25V加氫模擬環(huán)鍛件的制造

文/薛永棟,張廣威,李雪,高偉·中信重工機(jī)械股份有限公司核電加氫研究所 袁艷杰·中信重工機(jī)械股份有限公司技術(shù)發(fā)展部

2.25Cr-1Mo-0.25V加氫模擬環(huán)鍛件的制造

文/薛永棟,張廣威,李雪,高偉·中信重工機(jī)械股份有限公司核電加氫研究所 袁艷杰·中信重工機(jī)械股份有限公司技術(shù)發(fā)展部

針對(duì)大型加氫模擬環(huán)鍛件用2.25Cr-1Mo-0.25V低合金高強(qiáng)鋼的材料、規(guī)格及力學(xué)性能等要求,分析了冶煉、鍛造、熱處理等工序的難點(diǎn),在強(qiáng)化生產(chǎn)過(guò)程質(zhì)量控制及工藝試驗(yàn)的基礎(chǔ)上,制定了合理的制造工藝,最終成功制造出了高性能指標(biāo)的超大、超厚加氫模擬環(huán)鍛件。

隨著國(guó)際能源需求的日趨緊張,石化設(shè)備的需求量也逐漸增大。加氫反應(yīng)器作為石油煉化行業(yè)的主反應(yīng)裝置,接觸介質(zhì)為油氣、氫、硫化氫等腐蝕性物質(zhì),是有爆炸危險(xiǎn)的承壓設(shè)備。筒節(jié)鍛件是加氫反應(yīng)器最重要的構(gòu)件,筒節(jié)鍛件的高性能制造成形對(duì)提升我國(guó)的能源裝備水平具有重大的意義。

目前,2.25Cr-1Mo-0.25V低合金高強(qiáng)鋼以其優(yōu)越的抗氫性與綜合的力學(xué)性能在加氫反應(yīng)器上已得到了廣泛的應(yīng)用,而利用此鋼種生產(chǎn)大型的具有較高力學(xué)性能的加氫筒節(jié)鍛件需要一套合理并完整的制造工藝。我公司通過(guò)對(duì)此鋼種材質(zhì)及制造工藝的研究,成功生產(chǎn)出了滿(mǎn)足產(chǎn)品性能要求的超大、超厚2.25Cr-1Mo-0.25V加氫模擬環(huán)鍛件。

主要技術(shù)要求

2.25 Cr-1Mo-0.25V加氫模擬環(huán)鍛件尺寸為φ4700mm(外)×φ3900mm(內(nèi))×2620mm(高),單重116.44t,上下分別加熱緩沖環(huán),性能測(cè)試分別在水口端和冒口端各5層切取試環(huán)。

化學(xué)成分要求及材料特性分析

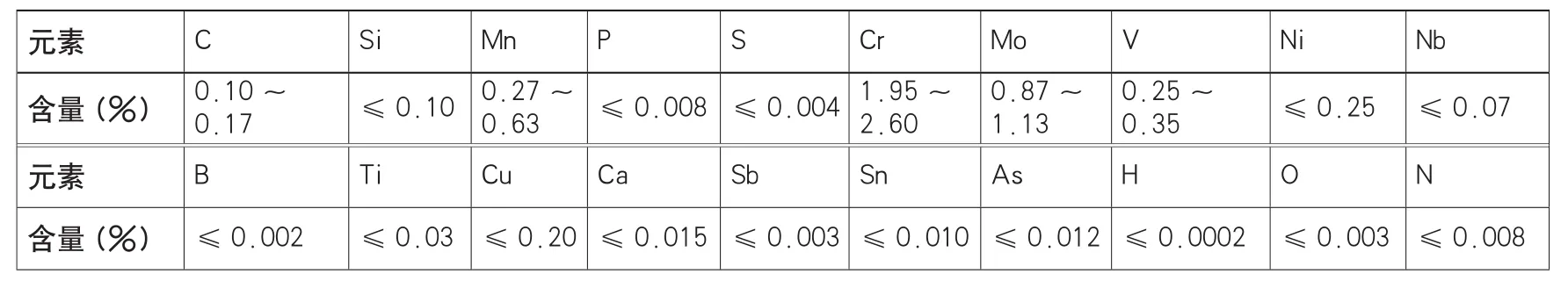

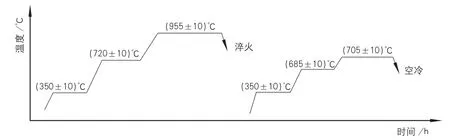

加氫模擬環(huán)鍛件用2.25Cr-1Mo-0.25V鋼的化學(xué)成分要求見(jiàn)表1。

材料特性及內(nèi)控分析:C可保證強(qiáng)度,其含量須控制在上限,內(nèi)控指標(biāo)定為0.14%~0.15%;Cr可提高強(qiáng)度和淬透性,增加脆性轉(zhuǎn)變溫度,其含量控制在中上限;Mo既能提高鋼的淬透性,又能抑制回火脆性和抗氫蝕,其含量控制在上限;一定量的V可以提高鋼的淬透性和高溫力學(xué)性能,其含量控制在中限;B、Ti、Nb屬于鋼中的微合金元素,需要嚴(yán)格控制其含量,適量的B和Ti對(duì)回火脆性有抑制性,適量的Nb對(duì)鋼材的晶粒細(xì)化有非常強(qiáng)烈的作用;Cu、As、Sn、Sb等有害元素的含量要求極為嚴(yán)格,普通的廢鋼很難達(dá)到,為此我們選用鋼廠(chǎng)的連鑄坯作為主要爐料進(jìn)行控制;S、P、H、O等有害元素的含量在冶煉時(shí)要嚴(yán)格控制,S≤0.002%,P≤0.006%。

表1 加氫模擬環(huán)鍛件用2.25Cr-1Mo-0.25V鋼的化學(xué)成分要求

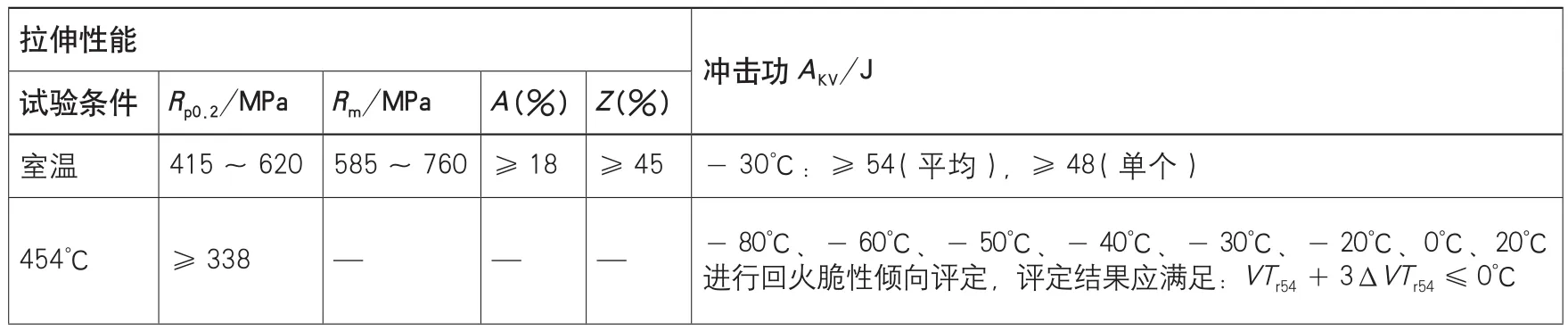

力學(xué)性能要求

2.25 Cr-1Mo-0.25V加氫模擬環(huán)鍛件的力學(xué)性能要求見(jiàn)表2。

金相檢驗(yàn)要求

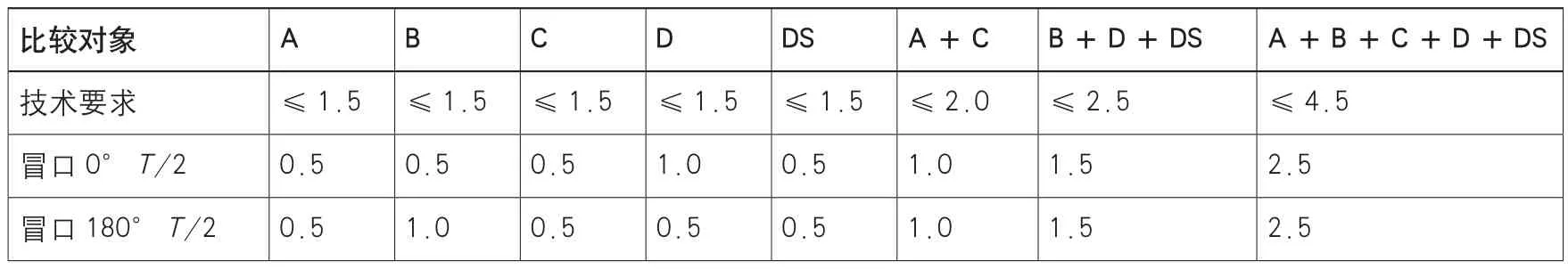

⑴鍛件晶粒度應(yīng)大于等于5級(jí),其檢驗(yàn)方法按GB/T 6394—2002《金屬平均晶粒度測(cè)定方法》進(jìn)行;⑵非金屬夾雜物應(yīng)滿(mǎn)足硫化物類(lèi)(A類(lèi))、氧化鋁類(lèi)(B類(lèi))、硅酸鹽類(lèi)(C類(lèi))及球狀氧化物類(lèi)(D類(lèi))、單顆粒球狀類(lèi)(DS類(lèi))均不得大于1.5級(jí),且應(yīng)滿(mǎn)足A+C≤2.0,B+D+DS≤2.5,總數(shù)A+B+C+D+DS≤4.5。

檢測(cè)要求

超聲波探傷應(yīng)滿(mǎn)足JB/T 4730.3—2005《承壓設(shè)備無(wú)損檢測(cè)——第3部分:超聲檢測(cè)》規(guī)定的Ⅰ級(jí)要求,鍛件不允許有白點(diǎn)、裂紋、夾渣等有害缺陷。

制造技術(shù)難點(diǎn)

冶煉方面

所需2.25Cr-1Mo-0.25V鋼錠重量為195t,鋼錠較大,針對(duì)大鋼錠的偏析問(wèn)題需進(jìn)行反偏析處理,C含量接近上限,控制難度大,S、P及殘余元素要求含量要極低,主要合金元素控制的目標(biāo)范圍較窄,并且要求較高的純凈度,這些都給此鋼的冶煉帶來(lái)了很大的難度。

鍛造方面

⑴加氫模擬環(huán)屬于高圈類(lèi)鍛件且其尺寸較大,擴(kuò)孔成形難度大;⑵進(jìn)行鐓粗、沖孔時(shí),坯料高度較高,難以控制坯料與沖頭的位置,保證內(nèi)孔與端面的垂直度難度大;⑶需要合理設(shè)計(jì)及控制鍛造工藝、鍛造比,確保鍛造過(guò)程中充分打碎鑄態(tài)組織缺陷。

熱處理方面

鍛件尺寸大,厚度超過(guò)300mm(調(diào)質(zhì)尺寸:φ4620mm(外)×φ3970mm(內(nèi))×2430mm(高)),鍛件不易淬透,而對(duì)于其心部的強(qiáng)度、韌性及組織性能等指標(biāo)的要求又極高,因此需對(duì)熱處理工藝參數(shù)進(jìn)行試驗(yàn)摸索,同時(shí)需提高淬火冷速,使得產(chǎn)品力學(xué)性能達(dá)到技術(shù)指標(biāo)要求。

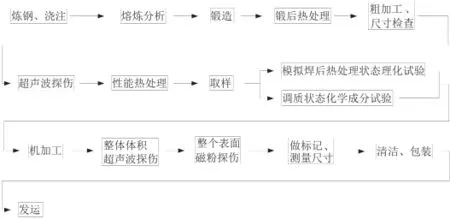

圖1 加氫模擬環(huán)的制造工藝流程

表2 2.25Cr-1Mo-0.25V加氫模擬環(huán)鍛件的力學(xué)性能要求

制造工藝

加氫模擬環(huán)的制造工藝流程如圖1所示。

冶煉

2.25 Cr-1Mo-0.25V鋼要求P、S、Sb、Sn、As、H、O、N等有害元素的含量要極低,同時(shí)對(duì)鋼中夾雜物的要求也非常嚴(yán)格,為了提高材料的工藝性能、制造性能及使用性能,冶煉時(shí)兩爐合澆195t鋼錠,制定了如下相應(yīng)的冶煉手段。

⑴爐料準(zhǔn)備:精選優(yōu)質(zhì)原材料,減少其中殘余元素及P、S等有害元素的含量,料頭、廢鋼的塊度合適,裝爐時(shí)大、中、小料合理布局,合理供電,以利于爐料快速熔化。

⑵EBT電爐初煉:熔化前加底灰,能于熔池形成時(shí)提前造渣,利用熔化期及碳氧反應(yīng)前期溫度較低這個(gè)優(yōu)越的脫磷條件,造流動(dòng)性好、組分合理的高堿度、強(qiáng)氧化性爐渣。采用大渣量、吹氧、流渣操作,大量放渣及造新渣,去除渣中的磷和吸附的夾雜物,將鋼中磷的含量降至0.001%以下。

⑶LF精煉:改進(jìn)LF精煉的造渣及脫氧方式,從而能夠精確控制鋼中的碳含量。在鋼液脫氧良好的狀態(tài)下分批加入合金,每隔一段時(shí)間加入適量的擴(kuò)散脫氧劑,保持還原氣氛,以利于加快脫硫速率及提高合金元素的回收率。

⑷澆注:采用AP冶煉澆注工藝,降低195t鋼錠化學(xué)元素成分的偏析。

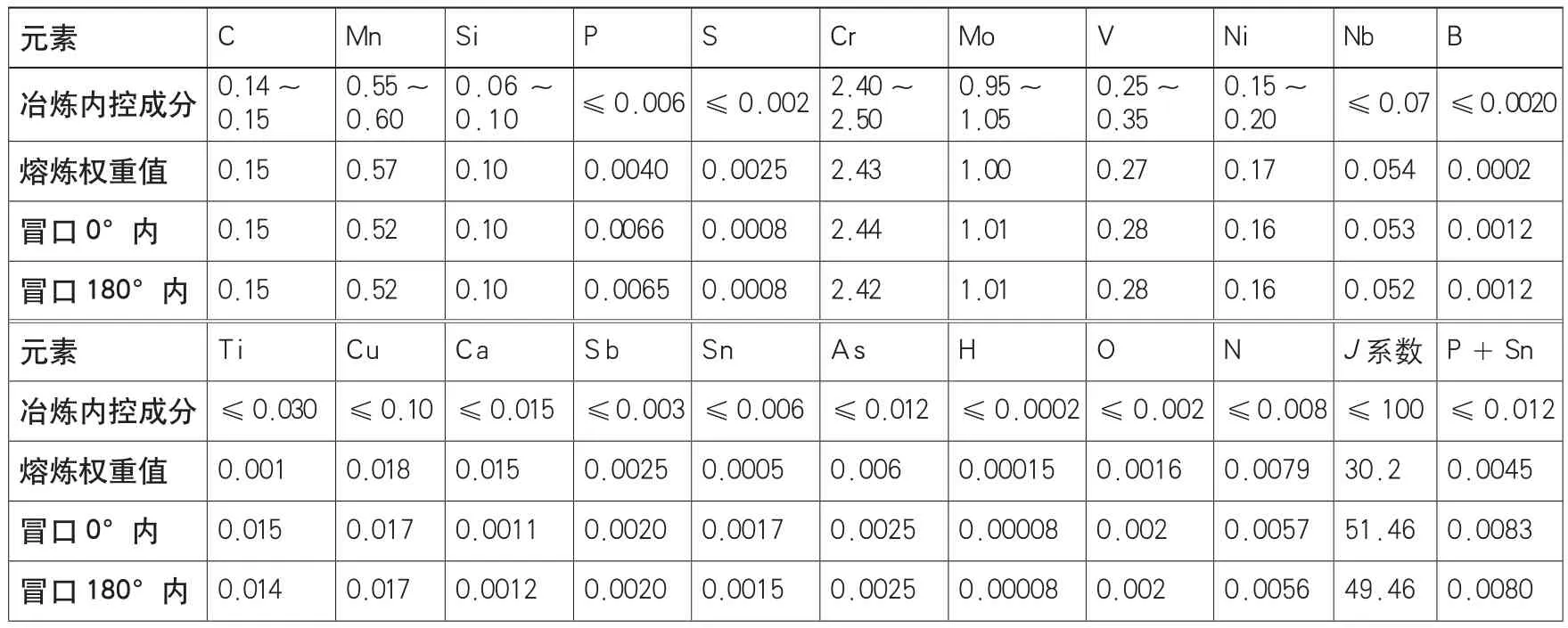

如圖2所示為195t鋼錠的脫模過(guò)程。

圖2 195t鋼錠的脫模過(guò)程

鍛造

針對(duì)加氫模擬環(huán)存在的鍛造難點(diǎn),制定了如下相應(yīng)的鍛造方法:

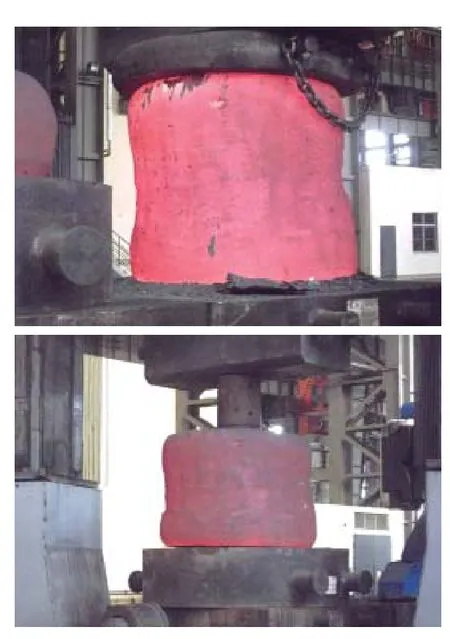

⑴采用鐓粗+WHF鍛造法拔方,以保證坯料充分鍛透。下料后在對(duì)坯料進(jìn)行鐓粗、沖孔時(shí),要確保沖頭對(duì)準(zhǔn)坯料的中心位置,防止沖偏。坯料的鐓粗及沖孔工序如圖3所示。

⑵沖孔后在對(duì)坯料進(jìn)行擴(kuò)孔時(shí),要合理控制馬架的放置位置,馬杠放平,擴(kuò)孔時(shí)勤轉(zhuǎn)輕壓,防止橢圓形及喇叭口出現(xiàn)。馬杠擴(kuò)孔過(guò)程如圖4所示。

⑶合理分配加熱火次與變形參數(shù),確保最后一火的變形量,力爭(zhēng)滿(mǎn)足鍛件表面質(zhì)量及內(nèi)部質(zhì)量要求。鍛造完成后確保按照工藝要求進(jìn)行熱處理。鍛造成品如圖5所示。

圖3 坯料的鐓粗及沖孔工序

圖4 馬杠擴(kuò)孔

圖5 鍛造成品

圖6 鍛后熱處理工藝曲線(xiàn)

圖7 性能熱處理工藝曲線(xiàn)

熱處理

⑴鍛后熱處理。

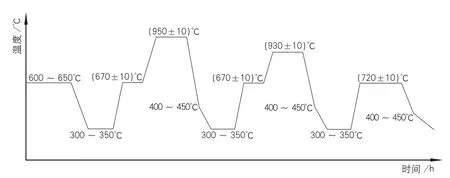

為調(diào)整和改善鍛件在鍛造過(guò)程中形成的粗大組織,降低鍛件內(nèi)部化學(xué)成分與金相組織的不均勻性,防止和消除白點(diǎn)、氫脆等氫致缺陷,同時(shí)為性能熱處理做準(zhǔn)備,鍛后熱處理采用兩次正火+一次高溫回火工藝,工藝曲線(xiàn)如圖6所示。

⑵性能熱處理。

為保證合理的性能熱處理參數(shù),使產(chǎn)品的力學(xué)性能一次性達(dá)到標(biāo)準(zhǔn),我們通過(guò)工藝試驗(yàn)來(lái)摸索熱處理工藝參數(shù)。試驗(yàn)結(jié)果表明,2.25Cr-1Mo-0.25V鋼加熱至930~960℃范圍時(shí)晶粒沒(méi)有粗化,淬火得到均勻細(xì)小的回火貝氏體組織,淬火溫度在960℃時(shí)得到的強(qiáng)度高于其他淬火溫度,韌性也非常好。結(jié)合采購(gòu)技術(shù)條件要求,淬火溫度不得高于968℃,模擬焊后熱處理溫度為705℃,工藝曲線(xiàn)如圖7所示。

工藝執(zhí)行中要注意對(duì)加熱過(guò)程和冷卻過(guò)程的控制,采用的控制措施如下:

⑴通過(guò)鎧裝熱電偶監(jiān)測(cè)工件表面溫度來(lái)調(diào)節(jié)鍛件各處溫度,保證鍛件溫度的均勻性,避免局部過(guò)熱或欠熱。

⑵以采用冷工裝吊具、降低水溫和攪拌水槽等方式來(lái)提高鍛件冷速,使鍛件心部盡可能獲得更多的貝氏體組織,從而提高鍛件的性能指標(biāo)。淬火過(guò)程如圖8所示。

圖8 加氫模擬環(huán)鍛件的淬火過(guò)程

檢驗(yàn)結(jié)果

加氫模擬環(huán)熔煉及成品化學(xué)成分見(jiàn)表3,從表3所列的數(shù)據(jù)可以看到,加氫模擬環(huán)成品化學(xué)元素的含量均達(dá)到了較理想的數(shù)值,這為獲得均勻材質(zhì)的鍛件提供了內(nèi)在的條件。加氫模擬環(huán)鍛件的非金屬夾雜物評(píng)級(jí)見(jiàn)表4。

表3 加氫模擬環(huán)熔煉及成品化學(xué)成分 單位:%

表4 加氫模擬環(huán)鍛件的非金屬夾雜物評(píng)級(jí)

表5 加氫模擬環(huán)鍛件的拉伸性能試驗(yàn)結(jié)果

鋼中P、S、Sb、Sn、As等有害元素的含量控制得極低,H、O、N的含量也控制得非常低,2.25Cr-1Mo-0.25V鋼冶煉過(guò)程易氧化元素控制合理,制造的加氫模擬環(huán)鍛件成品達(dá)到了較高的純凈度,這表明我公司已經(jīng)掌握了2.25Cr-1Mo-0.25V純凈鋼的冶煉技術(shù)。

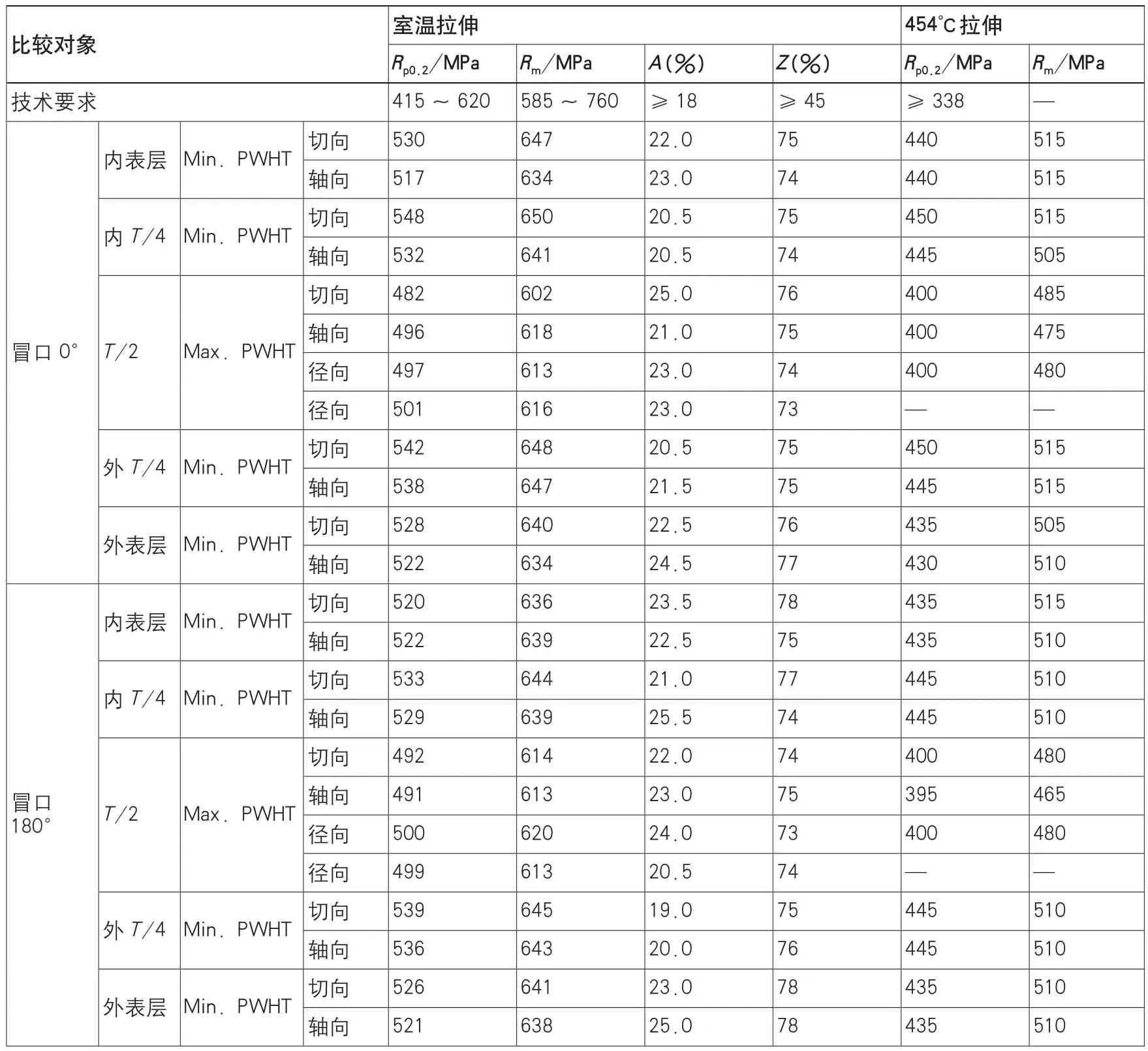

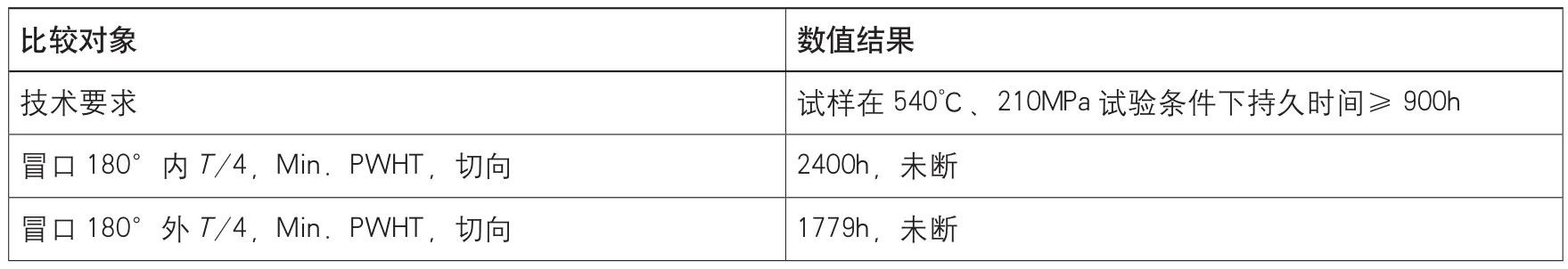

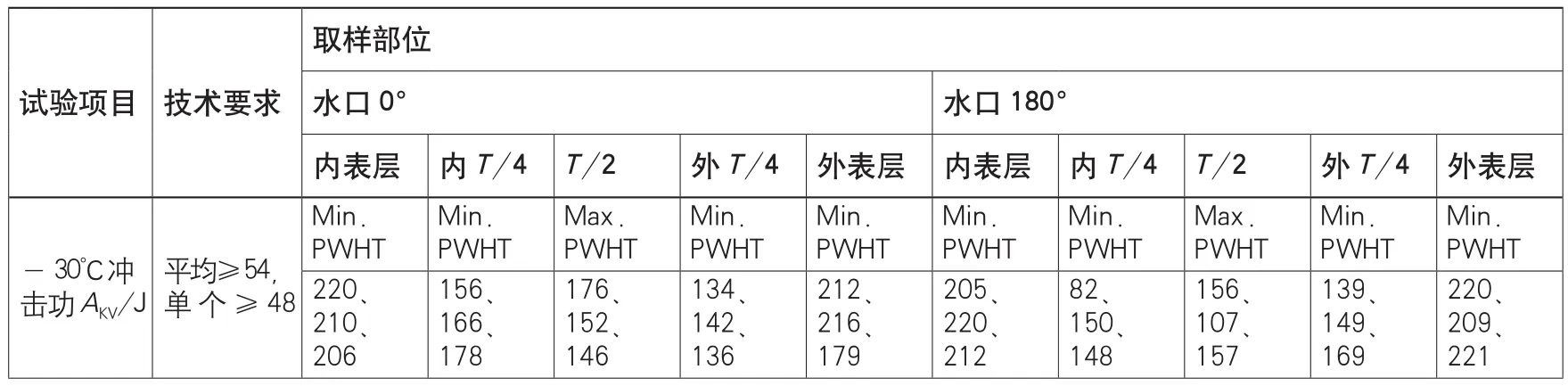

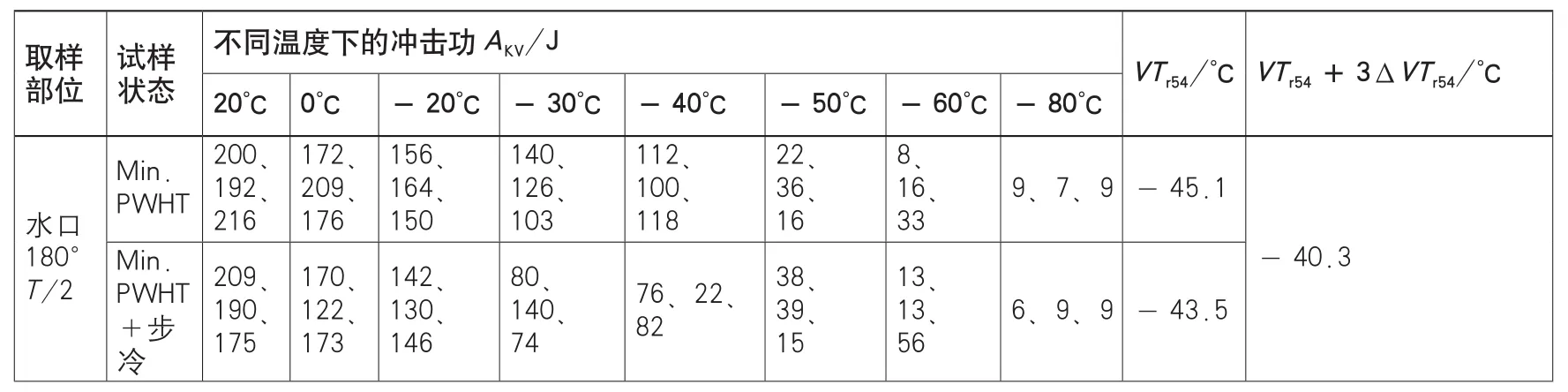

加氫模擬環(huán)鍛件的性能檢測(cè)結(jié)果見(jiàn)表5~8,表5為室溫、454℃拉伸性能試驗(yàn)結(jié)果,表6為540℃、210MPa高溫持久試驗(yàn)結(jié)果,表7為-30℃低溫沖擊試驗(yàn)結(jié)果,表8為分步冷卻脆化處理后20℃、0℃、-20℃、-30℃、-40℃、-50℃、-60℃、-80℃系列沖擊回火脆性評(píng)定試驗(yàn)結(jié)果。

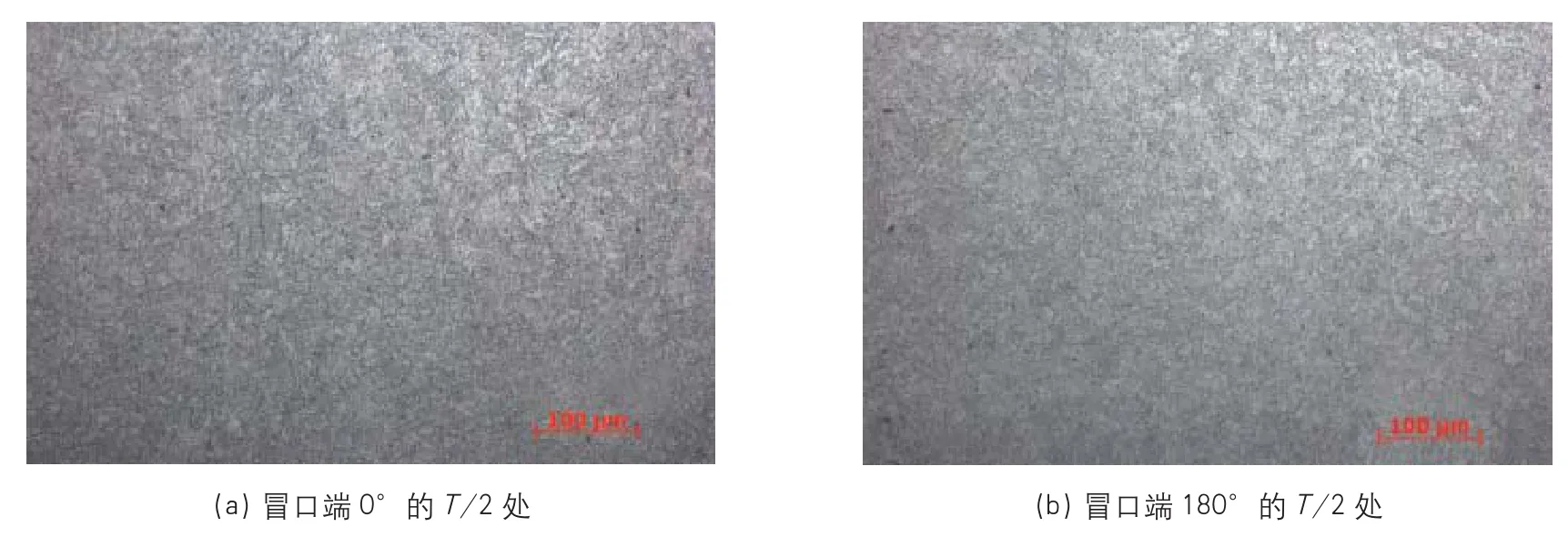

試樣在QT+Max. PWHT狀態(tài)下的金相組織如圖9所示。

由理化檢測(cè)結(jié)果可知,加氫模擬環(huán)鍛件各項(xiàng)試驗(yàn)結(jié)果與表2的性能指標(biāo)要求相比均滿(mǎn)足技術(shù)條件要求,其中室溫拉伸條件下Rp0.2最低值為482MPa,Rm最低值為602MPa,并且內(nèi)外層的力學(xué)性能偏差小,這表明鍛件的強(qiáng)度指標(biāo)非常理想,說(shuō)明鋼的材質(zhì)均勻性高,各向異性小。在454℃高溫拉伸下,鍛件不同部位的性能指標(biāo)也完全滿(mǎn)足技術(shù)要求。從表7、8的試驗(yàn)結(jié)果看,鍛件的沖擊韌性均勻,其不同部位的回火脆化傾向性評(píng)定完全滿(mǎn)足技術(shù)要求,這表明熱處理工藝制定合理。

表6 加氫模擬環(huán)鍛件的高溫持久試驗(yàn)結(jié)果

表7 加氫模擬環(huán)鍛件-30℃低溫沖擊試驗(yàn)結(jié)果

表8 加氫模擬環(huán)鍛件的回火脆性評(píng)定試驗(yàn)結(jié)果

圖9 試樣在QT+Max. PWHT狀態(tài)下的金相組織(200×)

結(jié)論

針對(duì)加氫模擬環(huán)用2.25Cr-1Mo-0.25V低合金高強(qiáng)鋼,我公司在冶煉、鍛造、熱處理等方面都進(jìn)行了合理的工藝設(shè)計(jì),并在生產(chǎn)中一次性完成各項(xiàng)性能指標(biāo),這標(biāo)志著我公司高性能、高附加值大型鍛件的制造技術(shù)水平又上了一個(gè)新的臺(tái)階,為公司打開(kāi)核電加氫大型鑄鍛件市場(chǎng)奠定了良好的技術(shù)基礎(chǔ)。