按鈕模式ANDON系統在沖壓車間的應用

文/陳緒轉,盛倫旺·奇瑞汽車股份有限公司

范振雨·大連嘉祥科技有限公司

按鈕模式ANDON系統在沖壓車間的應用

文/陳緒轉,盛倫旺·奇瑞汽車股份有限公司

范振雨·大連嘉祥科技有限公司

陳緒轉,主管規劃師,主要從事沖壓自動化生產線規劃和數字化工廠設計等工作。

現今,汽車工業面臨著巨大的競爭壓力,為了在壓力下生存,企業必須不斷地提高生產效率,同時還要降低生產成本。要實現上述的目標,企業必須對大規模的復雜的工藝進行有效的管理和控制。ANDON系統是精益生產、持續改善生產現場的有效管理工具之一,在制造行業得到了廣泛的應用和發展。如何將此系統應用到沖壓車間的實際生產中,達到生產組織過程中的各類異常的迅速反應,加快生產故障異常的處理速度,減少停工時間,提高生產效率的目的,是企業最為關注的課題之一。

奇瑞公司某車間采用了按鈕式ANDON系統,通過集成在高速線操作面板上的開門申請按鈕及線尾裝箱工位的皮帶機控制按鈕等實現了故障數據源的收集,在沖壓車間往物流通道及每條線的線頭線尾連接LED屏幕進行直觀顯示。信號及故障信息同步送到維修辦公室及生產辦公室,供車間管理人員及時了解故障信息并協助解決故障問題,同時上位計算機匯總的故障信息可進行分類處理生成報表用于工裝和設備的針對性維修,加快了生產異常的處理速度,提高了生產效率。

系統功能及結構

功能

⑴實時采集生產任務的完成進度,并同計劃任務一起發布。

⑵在故障發生時進行故障時間的記錄,將故障信息發布出來,并通知到相關人員。

⑶記錄故障類型,并進行分類統計。

⑷生成的故障報表可以指導設備和模具的維修人員進行針對性保養和維修。

⑸用LED電子屏和終端顯示器的方式在生產現場和辦公室內顯示生產線動態。

結構

安裝在主物流通道8m×2.6m LED顯示屏一塊,每條生產線線頭線尾2m×1.5m LED顯示屏各一塊,機模修辦公室終端顯示器一臺并帶有三色燈及復位按鈕,生產辦公室終端顯示器一臺,中控室設置上位機一臺用于配置顯示屏,生產線配置主機

按鈕的觸發開關集成在各工位的控制面板和操作工位上,通過開門申請的方式進行故障強制性時間統計。本文重點說明沖壓車間按鈕式ANDON系統的實現原理、實施方案及功能。一臺用于配置線頭線尾顯示屏。安裝同步控制系統實現向電子屏實時發布數據。

系統實現方案

系統模塊

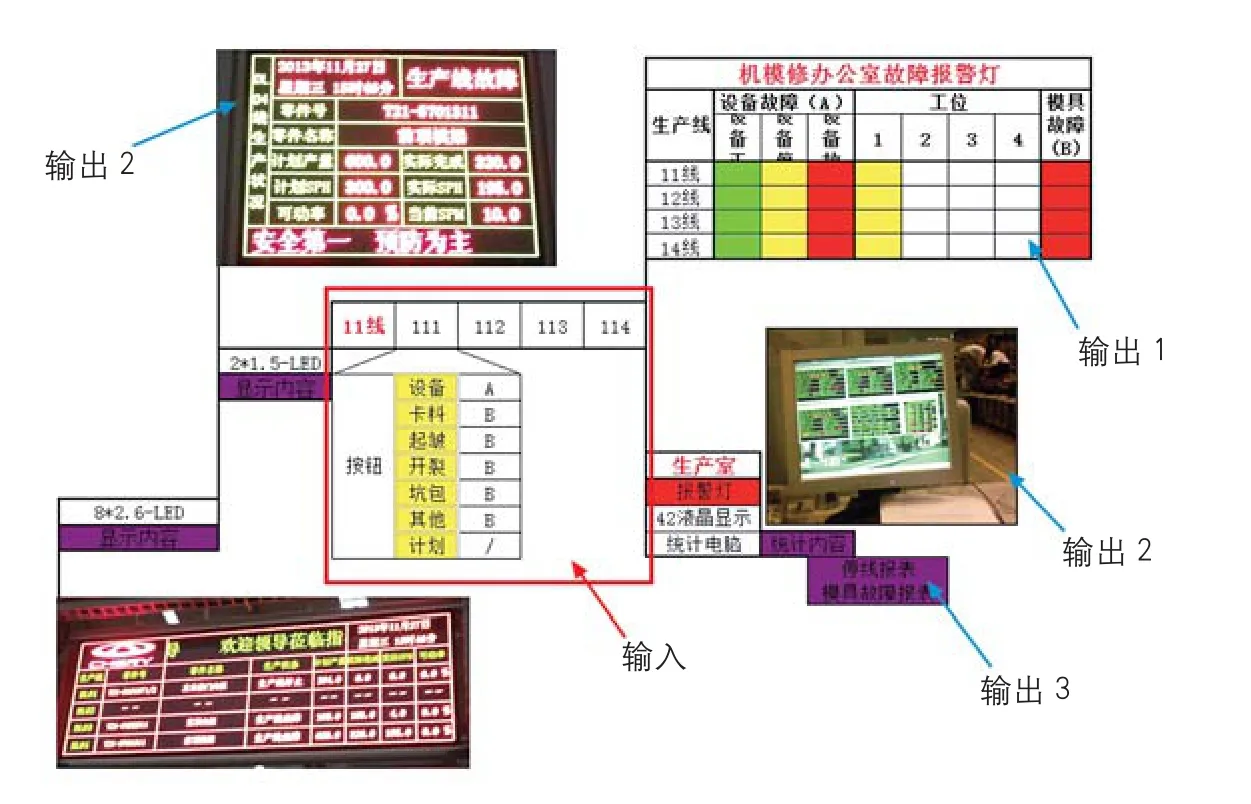

系統主要由輸入模塊、聲光報警輸出模塊、LED輸出模塊、數據統計模塊,共4個模塊組成。系統輸入輸出框架如圖1所示。

⑴輸入模塊。

1)生產發生異常后,由操作人員按下輸入按鈕,系統觸發。

2)系統被觸發后,將信息反饋至相關單位,并開始對停線信息進行記錄。

3)故障排除后,操作人員啟動整線,系統關閉,停線計時結束。

⑵聲光報警輸出模塊。

1)系統被觸發后,布置在“機模修辦公室”、“生產室”的對應報警燈自動點亮,報警喇叭發出鳴叫聲。

圖1 系統輸入輸出框架結構

圖2 故障發生到排除的操作流程

2)在按復位按鈕后,報警燈熄滅,報警喇叭鳴叫停止。

⑶LED輸出模塊。

1)每條生產線線頭均安放一塊LED顯示屏(2m×1.5m),生產室安放一臺42寸液晶顯示屏,實時顯示生產線生產情況。

2)液晶顯示屏顯示內容與LED顯示屏顯示內容相同。

3)LED顯示內容,須跟隨生產線生產情況,自動更新。

⑷數據統計輸出模塊。

1)根據記錄內容,自動生成停線統計表格(Excel)。

2)根據記錄內容,自動生成模具維修信息。

上述數據均可依據不同使用權限,進行遠程調取。

系統操作

ANDON系統在生產現場的操作流程如圖2所示。

⑴故障觸發:操作人員發現故障后,觸發系統并打開安全門,故障排除后,關閉安全門,整線復位。

⑵開門條件:在操作人員按下報警按鈕后,安全門才可正常打開。

⑶數據統計:在操作人員按下報警按鈕后,系統開始統計停線時間;按下整線復位后,計時結束。

⑷故障信息接收:相關支持人員在接到報警信息后,按下復位開關,報警喇叭停止鳴叫,報警燈常亮;整線復位后,報警燈熄滅。

其他

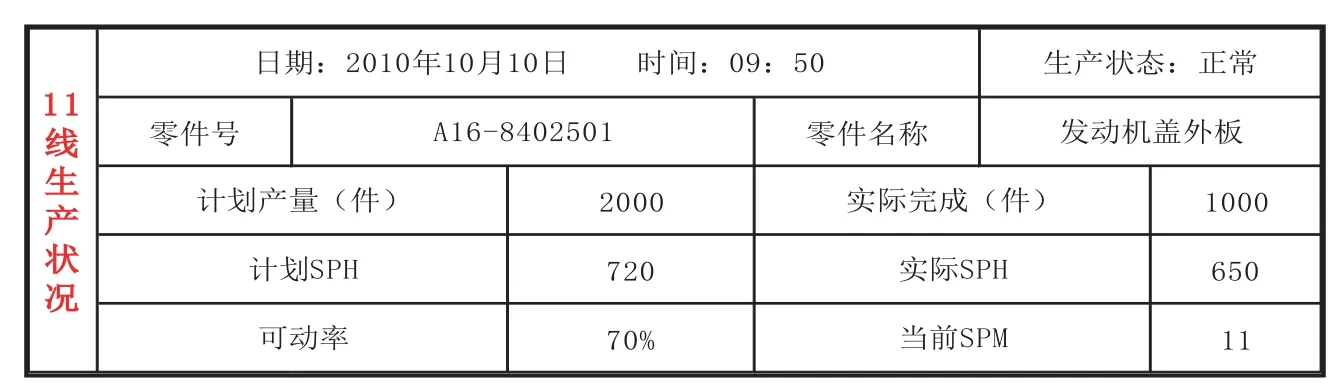

⑴ 各 線 線 首 LED(2m×1.5m)顯示內容,如圖3所示。各信號來源:零件號取自壓力機模具編號系統(模具與壓力機間由料檢線傳輸);零件名稱同零件號;計劃產量取自壓力機產品計數系統;實際完成同計劃產量;計劃SPH同零件號;實際SPH等于實際完成產量/所用小時;當前SPM為實際SPH/60;可動率為實際生產用時/(計劃產量/計劃SPH+標準換模時間)。

圖3 線首線尾顯示屏

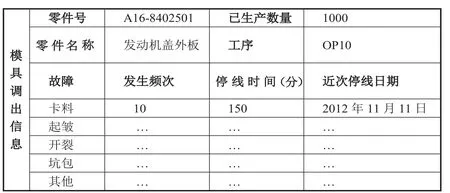

圖4 模具調出信息表

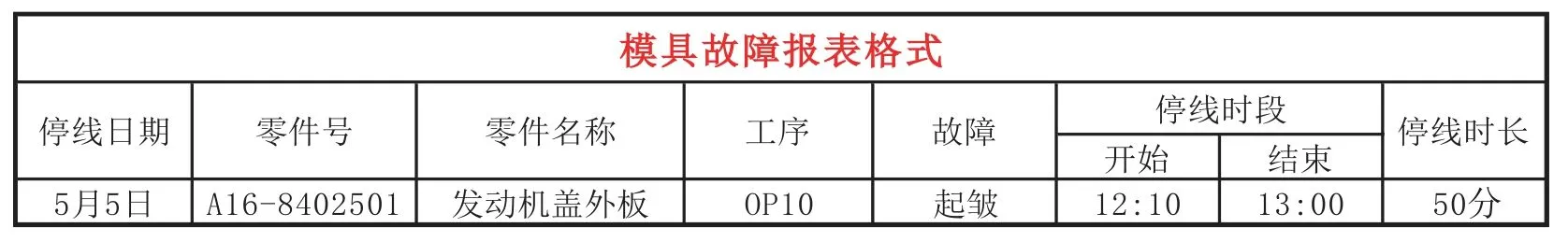

圖5 停線報表

圖6 模具故障報表

⑵模具信息記錄,如圖4所示。單擊零件號時,會顯示該零件故障發生的餅圖(以故障為單位)及趨勢圖(周期為累計周期);單擊某一故障時,會顯示此類故障的發生趨勢圖。

⑶停線信息記錄,如圖5和圖6所示。

⑷停線信息分析。

1)依據停線報表、按停線分類,自動生成日/周/月/年度停線餅圖、趨勢圖。

2)依據模具故障報表、按零件號及工序分類,自動生成周/月/年度停線餅圖、趨勢圖。

結束語

此系統能夠實時顯示生產線計劃及完成情況,通過在線觸發故障信息,系統進行分時分類統計來生成停線報表,能更準確地進行停線信息的類別和時間的記錄,替代了過去書面的模具及設備傳票。設備及模具可根據故障信息分析表進行更有針對性的維修保養,以提高生產效率,同時此系統具有信息系統的傳統優勢,信息存儲量大,便于數據查詢。