工藝規劃及模具成本分析

文/ 金偉,涂小文·上海大眾汽車有限公司

洪艷飛 ·上海翼銳汽車科技有限公司

工藝規劃及模具成本分析

文/ 金偉,涂小文·上海大眾汽車有限公司

洪艷飛 ·上海翼銳汽車科技有限公司

模具報價及模具成本核算是模具企業運營過程中的重要環節。隨著模具制造業的快速發展,企業對模具報價的效率和成本計算的準確性要求越來越高,目前依靠個人經驗進行模具報價已明顯不能滿足企業的需求。基于模具成本計算原理,通過合理的工藝規劃及相關計算參數的定制,可以快速準確地計算出模具的各項成本,對提高企業模具報價效率有重要意義。

本文結合AutoForm軟件介紹了模具制造工藝規劃及模具成本分析的原理、方法及應用實例。

模具成本計算基本原理

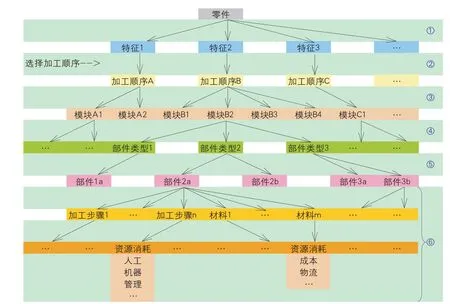

AutoForm的成本計算理論是基于零件特征分解來確定加工工序,再根據各個特征在每個工序中的工作內容決定模具的結構形式,并對模具進行模塊分解,進而決定每個模塊中的部件的形式及部件組成,最后對部件進行機加工、裝配、人工和材料成本等計算,最后匯總為整個零件的模具成本。它的基本原理如圖1所示。

圖1 從零件進行演繹計算模具成本

第一步:把零件分解為所有與工序和成本相關的特征。特征識別可以通過三種方式進行:人工、半自動和自動。如果零件沒有可以用的幾何形狀,可以不用附加到零件進行特征定義。在這種情況下,特征參數(特別是特征長度)可以人工輸入。

第二步:確定每個特征的加工順序。當定義好特征后,AutoForm會自動給特征賦予一個加工順序,如果需要,用戶可以對加工順序進行更改。針對每一種特征,AutoForm都有一個預先定義好的加工順序。一個加工順序包含一個或幾個加工單元。一個加工單元表示在一個工序中完成一個既定的特征或子特征。

第三步:確定每一個加工單元的模具模塊。

第四步:確定每一個模具模塊的部件類型。

第五步:根據特征的參數(如長度和面積等)和部件的類型確定部件的尺寸大小。而且,在這里,除了由零件特征決定的部件外,還有一些組合部件,如裝配組合,沒有賦予任何相關加工單元特征,如導柱、導套、卸料器和墊片等,也會被計算。

第六步:計算部件成本并匯總。在確定部件類型時,在部件類型中儲存了需要的材料和資源花費的信息,在資源花費中還包含與部件參數相關的精確的資源花費參數,如工時、機時和材料等。最后根據資源花費和小時單價、材料單位成本來計算模具成本。

模具部件的分解

要計算模具成本,首先我們必須了解模具的結構形式及其部件組成。只有確定了形式和結構組成,我們才能分項計算成本。

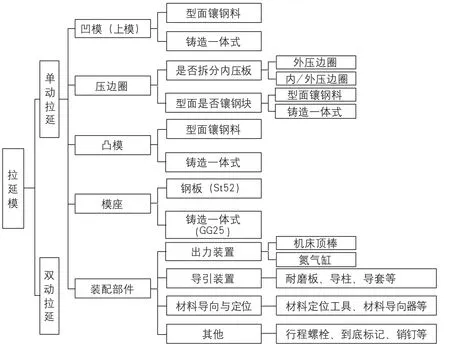

根據其工作內容,模具可分為拉延模、修邊模、成形模、沖孔模。為了保證產品質量,實現產品特征,工作部件除了上下運動外,還需要有其他方向的動作,如采用斜楔機構可實現斜面上的沖孔,成形有負角的特征等。在同一工序中,要實現多個特征,就會有多個工作內容組合,如修邊沖孔模、側切側整模等。模具結構除了受產品特征限制外,還會受壓機參數的影響。對于拉延模來說,選用油壓機或雙動機械壓機生產,其結構是不同的。選用不同的模具部件,對應的模具結構也不同。本節以單動拉延模為例簡單介紹了單動拉延模的基本結構和各部件的制作形式,如圖2所示。

圖2 單動拉延模的基本組成和部件制作形式

工藝規劃方法

利用零件特征分解的方法對不同零件進行工藝規劃即可準確地分析出模具的結構形式及所需組成部件的數量及尺寸,從而計算真實的模具成本。運用AutoForm軟件的Process Plan模塊可根據零件的實際生產條件快速生成一個合理的工序方案,并以此作為模具成本計算的依據。下面介紹該工藝規劃方法的基本原理及操作流程。

工藝規劃原理

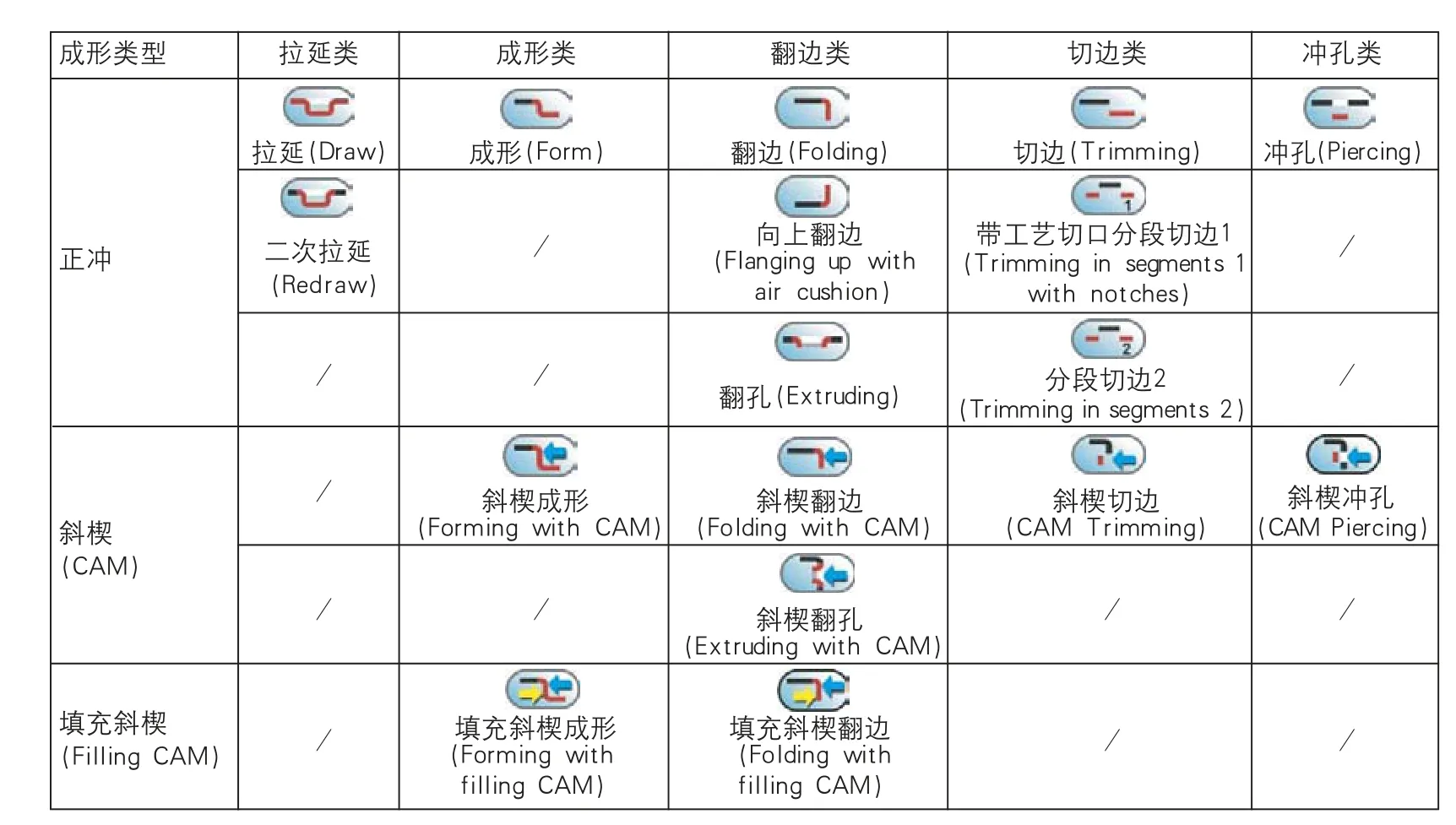

工藝規劃的基本原理是基于零件的實際生產條件,對零件特征進行分解,然后對零件特征安排合理的加工單元和加工工序。當導入壓機線等實際生產條件參數后,根據零件形狀特征和壓機線參數確定零件的加工工序數和各工序的工序內容。工序內容是針對零件各種特征的加工方式的集合。每個加工方式被稱為加工單元。對零件進行特征分解后,工藝規劃人員需要依據實際沖壓經驗為零件特征安排合理的加工單元和加工順序。預先定義好的加工單元分類如圖3所示。

對零件特征安排合理的加工單元后,通過記錄零件特征尺寸以及加工單元部件的尺寸、熱處理要求和標準件數量等參數即可實現對模具成本進行精確計算。

圖3 加工單元分類

工藝規劃步驟

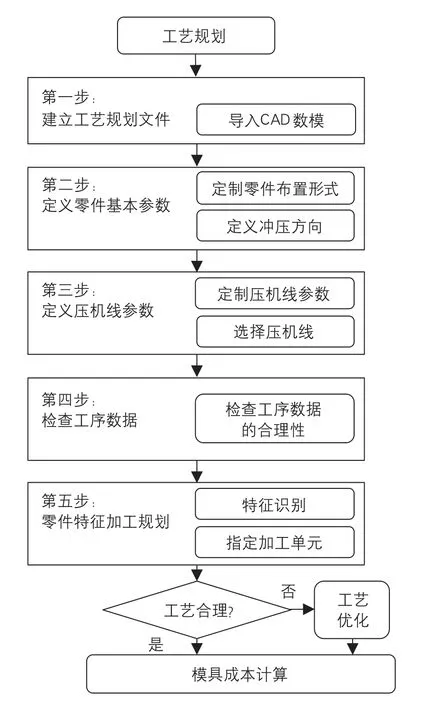

基于AutoForm進行工藝規劃主要分為五步,如圖4所示。

第一步:建立工藝規劃文件。其目的是為后續模具成本計算做數據準備,因此整個工藝規劃流程都將以數據的形式存儲在工藝規劃文件中。

第二步:定義零件基本參數。為了保證模具成本計算的準確性,針對零件所做的工藝規劃必須基于實際生產條件,并與零件的實際生產工藝一致。因此在對零件特征安排加工單元之前,工藝規劃人員需要定義零件的基本信息、沖壓方向、布置形式以及粗加工余量等基本參數。

圖4 工藝規劃流程

第三步:定義壓機線參數。實際生產條件主要包括零件的生產批量、生產壓機線參數等等。一般情況下,工廠的沖壓生產線是相對固定的,所以可以通過定制數據庫文件的方式來管理沖壓生產線的壓機參數,同時通過將這些數據庫文件導入到工藝規劃文件中以完成生產條件等參數的定義。將生產條件等固定參數定制為用戶數據庫的好處在于,對于部分生產條件相同的零件,可以共用對應的參數數據庫。

第四步:檢查工序數據。基于零件的特征形狀和壓機線參數,工藝規劃人員需要制定最簡單、可實現的工序方案。檢查工序數據是要保證零件基本參數和工序設置的正確性,為后面指定特征的加工方式做準備。

第五步:零件特征加工單元規劃。零件特征加工單元規劃又分為兩步:特征識別和指定加工單元。特征識別是先通過AutoForm軟件對零件特征進行自動識別并按加工順序分組,然后依據工藝人員的經驗手動檢查和修正,以保證全部特征都被識別。指定加工單元是依據沖壓方向對零件特征指定加工單元和加工順序。此處指定的加工單元和加工順序應與實際生產時一致,否則計算的模具成本將不可信。

通過上述步驟即可對零件進行快速工藝規劃。當工藝規劃文件確認合理后即可進行模具成本計算。如果當前工藝規劃與實際生產不一致,工藝規劃員也可以先優化工藝然后進行計算。工藝優化主要包括調整沖壓方向、零件布置形式、工序布置以及特征的加工單元和加工順序等。

成本計算數據庫/規則定制與更新

當工藝規劃完成后,基于當前的成本計算數據庫數據即可算出模具成本。由于模具材料單價和模具加工費用會隨市場價格波動,所以成本計算數據庫中的數據及其構成也需及時更新。下面介紹用于模具成本計算的參數數據庫的定制及更新。

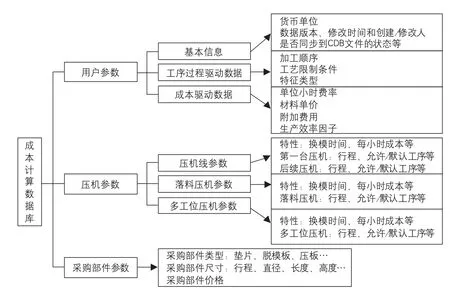

成本計算數據庫數據結構

用于模具成本計算的數據是指所有與模具成本相關的,不依賴于特定零件的參數,如模具部件的加工單價、模具材料單價等等。整個成本計算數據庫則是這些參數的有序結合,并以特定格式的數據文件來存儲和管理。工藝人員通過對成本數據的定制和更新即可實現企業標準的定制與應用。以AutoForm為例,成本計算參數被分為三類,并由對應三個文件來存儲和管理。這三個數據文件分別是壓機參數文件、用戶參數文件和采購部件文件,數據結構如圖5所示。

圖5 成本計算數據庫數據結構

成本計算數據庫的定制與更新

成本計算數據庫定制更新的目的是使模具成本計算時所使用的壓機、采購部件成本等相關參數與實際一致,并減少模具成本計算時數據輸入的工作量。成本計算數據庫定制更新的一般方法是用Excel等工具來編輯和更新數據庫,再以特定格式文件存儲以供成本計算軟件調用。AutoForm軟件提供了兩種工具來實現成本計算數據庫的定制更新,下面簡單介紹其實現方法。

⑴利用Excel粘貼工具實現。AutoForm制定了包含用戶參數、壓機參數和采購部件參數的三個Excel文件。工藝人員可以利用Excel插件宏程序文件對上述文件進行讀寫以實現數據庫的更新,然后通過Excel粘貼工具將數據結果導入到數據庫文件中供模具成本計算調用。

⑵利用XML編輯器。利用XML編輯器實現數據庫更新的方法更為簡單,因為編輯完成的XML文件可直接作為配置文件供模具成本計算使用。但是XML文件編輯器所涉及的數據庫只和成本相關,即單位小時費率(Hourly Charges)、材料單價(Material Costs)、附加費用 (Surcharges)和生產效率因子(Productivity Factors)這四個方面。具體的操作步驟是:

第一步:打開數據文件,利用AutoForm提供的XML編輯器執行文件打開數據庫文件或者導入customer_data_EN.xls文件。

第二步:定制更新。利用超級用戶權限對XML文件進行編輯并保存為XML文件。運行成本(Process Plan)規劃時直接加載該XML數據庫文件即可進行模具成本計算。

應用實例

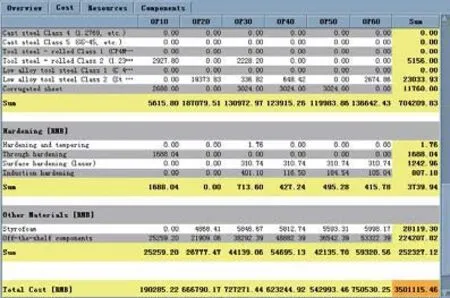

本節以某車型的前蓋外板為例來介紹基于AutoForm的模具報價計算原理的應用。圖6所示為基于AutoForm工藝規劃模塊制定的工藝規劃圖。根據實際沖壓工藝經驗,針對該前蓋外板制定的沖壓工藝方案共包括6序,各工序內容依次為落料、拉延、修邊沖孔、側修邊、修邊翻邊和側翻邊。當該工藝方案得到確認后即可進行模具成本計算。模具成本計算結果如圖7所示。

圖6 某車型前蓋外板的工藝規劃圖

圖7 模具成本計算結果

結束語

本文基于AutoForm的工藝規劃及模具成本分析模塊,結合實際生產經驗,總結得出了模具成本計算的基本原理和快速獲得精確的模具成本的基本方法。本文主要參考的是由上海大眾汽車公司的涂小文等模具業專家主創出版的《AutoForm原理技巧與戰例實用手冊》一書。它全面深入地介紹了模具成本計算及模具報價的原理與方法、工藝規劃原理和操作流程以及模具成本計算的應用實例,對企業進行模具報價和模具成本核算具有重要的指導意義,可供大家學習實踐時參考。