基于工控機的等溫鍛造監控系統

文/施寶酉,杜立峰,李利清·天津市天鍛壓力機有限公司

基于工控機的等溫鍛造監控系統

文/施寶酉,杜立峰,李利清·天津市天鍛壓力機有限公司

施寶酉,工程師,主要從事液壓技術方面的電氣控制工作。

工控機是專門為工業現場而設計的計算機,而工業現場一般具有振動強烈,灰塵特別多,電磁場力干擾高等特點,且一般工廠均是連續作業,一年中沒有休息。因此,工控機與普通計算機相比必須具有以下特點:

⑴機箱采用鋼結構,有較高的防磁、防塵、防沖擊能力。

⑵機箱內有專用底板,底板上有PCI和ISA插槽,即工控機的可擴展性比普通電腦要好得多。

⑶機箱內有專用電源,電源有較強的抗干擾能力。

⑷具有連續長時間工作的能力。

本文針對大型壓機的監控系統,通過工控機實現了數據采集、存儲、報警、打印、趨勢顯示等功能,通過以太網傳送數據實現了開放式集中監控,并介紹了液壓機的控制網絡構架。

控制網絡的構建

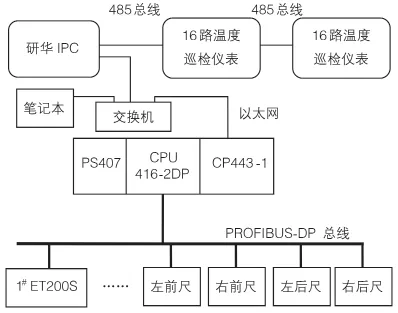

等溫鍛造液壓機具有占地面積大,控制監視點分布分散的特點,因此需要使用分散式控制網絡。其中在該大型壓機系統中主要包括PROFIBUS現場總線網絡、RS485總線網絡和以太網網絡。大型壓機的整個網絡控制系統結構如圖1所示。

圖1 大型液壓機控制網絡

PROFIBUS總線網絡

根據大型壓機控制系統的需求,下位機采用西門子S7-400PLC和ET200S從站系統結構,1#ET200S從站控制M1-M9主電機啟停;2#ET200S從站采集主油箱附近信號;3#ET200S從站采集操作室按鈕信號;4#ET200S從站控制地坑電磁閥動作;5#ET200S從站控制液壓機上橫梁電磁閥動作;6#從站為左前位移尺、7#從站為右前位移尺、8#從站為左后位移尺、9#從站為右后位移尺。

采用分布式PROFIBUS總線網絡,將這些分布在不同位置的從站連接起來,減少了接線成本和節省了大量勞動力,提高了通信速率,增強了監控系統的開放性、兼容性。在工控機監控界面增加了PROFIBUS-DP總線的診斷界面,方便了后期用戶的維護和故障排除。

RS-485總線網絡

等溫鍛造液壓機系統采用了200kW電機,每臺電機均安裝了綜保保護電機,為了實時監視電機的運行溫度,在每臺高壓電機上安裝了Pt100熱電阻,使用帶RS-485接口的二次溫度巡檢儀表顯示主泵電機的軸承溫度,并通過485總線傳輸到工控機上顯示。

采用RS-485方式通信時需要通過一個RS-232/485轉換器來實現PC與溫度巡檢儀表的通信,如果RS-232/485轉換器的485端為4線制,需要將發送A線與接收A線短接,發送B線與接收B線短接,將485通信方式轉為單工通信方式,以滿足溫度巡檢儀表的單工通信要求。該通信方式,相對于RS-232通信方式通信距離遠,通信速率高,抗干擾性強;相對于PLC溫度檢測模塊價格低廉,并且可以實現工控機與多臺溫度巡檢儀表之間的通信。因此在高壓電機溫度檢測中采用了RS-485總線的通信方式。

以太網網絡

在S7-400PLC中插入CP443-1以太網模塊,在工控機上插入CP1613以太網卡,可以通過工控機實現與現場S7-400PLC基于以太網的通信。生產現場使用PROFIBUS總線連接,在控制網絡采用以太網網絡,以太網通信速率高、實時性好、開放性好,這樣便于與辦公網絡連接,為設備后期的擴展或升級留出空間。

工控機監控界面設計

根據等溫鍛造壓機控制需求(數據存儲空間與保存時間)以及WinCC運行的配置要求,該監控系統選取立式工控機,配置帶旋轉支架的顯示器,便于用戶操作。

西門子視窗控制中心SIMATIC WinCC(Windows Control Center)因為其良好的開放性、靈活性和穩定性,現在已經廣泛應用到我國各個工控行業。該液壓機監控系統采用WinCC 6.0軟件并配合Step 7編程軟件,能實現兩者的無縫連接。WinCC提供了嵌入式的C語言編程,用戶可以通過編輯項目函數和行為實現特殊的功能和二次開發。工控機上主要包括用戶管理界面、壓機監控界面、診斷界面、打印界面、綜合服務界面、數據記錄與趨勢分析界面等。

用戶管理界面

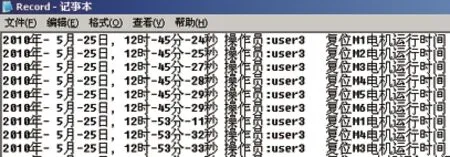

為了防止外來人員的操作,在WinCC內設置了3個等級的操作權限,在組態過程中根據需要分別對不同界面設置了相應的操作權限。在該界面內具有高級權限的用戶可以直接修改用戶的密碼或增加、刪除用戶。在WinCC全局腳本內通過編程,可以用記事本記錄每個操作人員的登錄與退出時間,以及詳細的操作記錄,如圖2所示,記錄用戶操作便于追源和分析用戶故障。

圖2 用戶操作記錄

壓機監控界面

為了實時監控等溫鍛造液壓機系統的運行情況,在WinCC組態界面中采集液壓機的電磁閥動作信號、滑塊的位置數據和壓力數據,并且將這些數據添加在趨勢控件內,以實時和歷史趨勢進行顯示,便于用戶直接比較和觀察這些數據。用戶可以在工控機上在線任意選擇和啟動需要啟動的電機,這樣可以大大節省操作臺的空間。

根據生產要求,操作員可以通過鍵盤或鼠標直接在工控機上輸入數據,控制液壓機的運行。在報警界面中用戶可以方便地觀察到大型液壓機的報警故障所在,因此可以提示操作員及時解決這些故障。

診斷界面

利用西門子軟件的集成功能,將WinCC組態軟件集成到Step 7編程軟件內,在Step 7硬件組態界面內生成PLC系統錯誤報告FB49、FC49、DB49、DB51,在WinCC中加入報警控件可以直接讀出PLC診斷緩沖區內的錯誤報告,便于監控PLC的狀態。

該等溫鍛造液壓機的現場監控網絡從站分布范圍廣,為了便于用戶監控和維護,在工控機界面增加了專門針對PROFIBUS-DP現場總線的診斷界面,該界面用不同顏色表示126個從站的狀態,一旦PROFIBUS-DP網絡出現故障,PLC就會輸出一個報警,用戶可以進入總線診斷界面直接觀察到故障從站,便于用戶及時解決問題。

打印界面

WinCC組態軟件在報表設計上雖然比較單一,但是可以基本滿足大部分用戶的需求。但是由于其開放性和靈活性比較好,支持用戶的二次開發,因此用戶可以借助和利用第三方軟件──VB、Excel等實現報表的設計和打印。

在該液壓機監控系統設計中根據用戶需求,WinCC將采集的滑塊左前側、左后側、右前側、右后側、偏差位置、壓力、速度以及電機溫度等數據存儲在工控機上,通過計算在數據歸檔存儲區域分配出足夠的存儲空間,并且至少要有20%的裕量。

根據設計需求,通過WinCC自帶的報表編輯器可以滿足用戶需求,因此并沒有使用第三方的軟件二次開發設計。通過WinCC報表編輯器為用戶設計了電機溫度報表、電機溫度趨勢報表、滑塊位置報表、滑塊速度報表、液壓油溫與高度報表等。在報表打印界面用戶可以根據需要選擇相應的打印內容,并選擇打印時間范圍,隨時查閱、打印數據和趨勢,如圖3所示。

圖3 數據打印選擇界面

綜合服務界面

在綜合服務界面內,主要包括工控機的日期時間、PLC的日期時間、PLC的掃描周期、PLC的指示燈顯示、計算器工具、記事本工具等,這些常用的工具可以輔助用戶更好地監控、控制液壓機系統。

數據記錄與趨勢分析界面

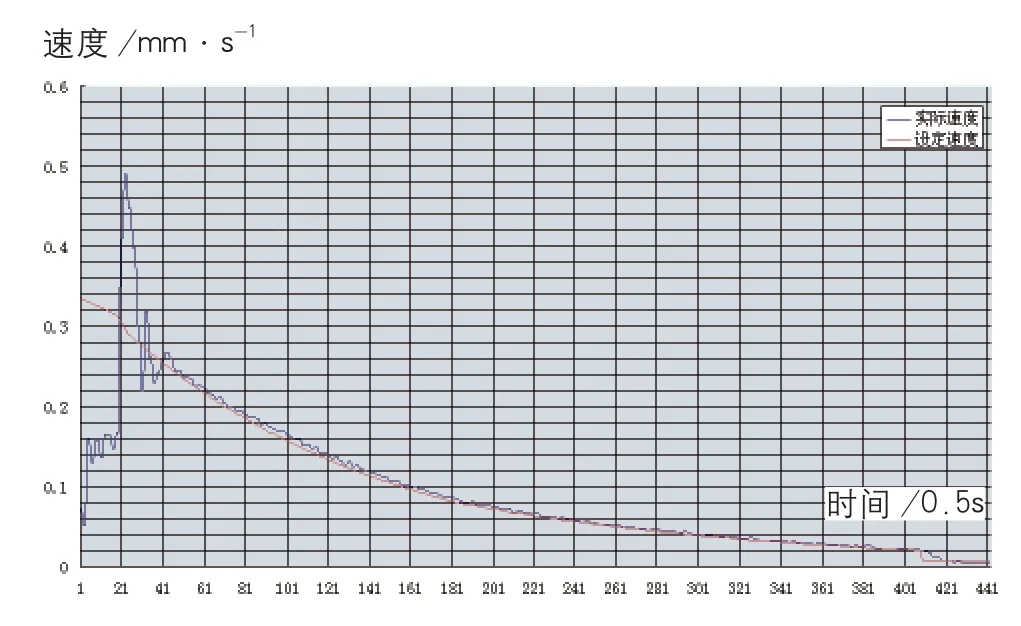

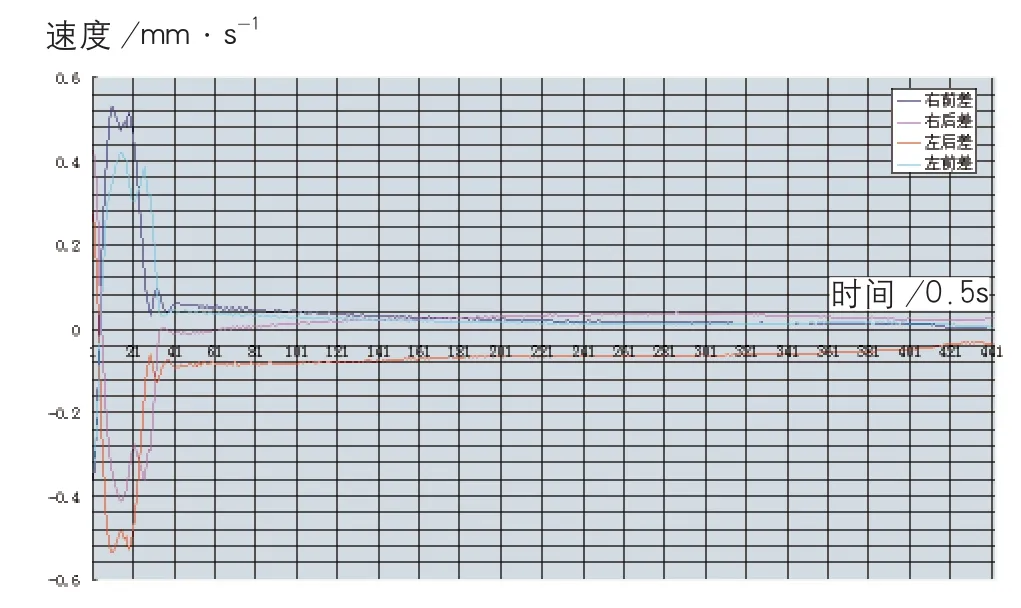

在PLC內采用了位置和速度的雙閉環控制伺服閥驅動滑塊下行,在滑塊額定偏載內可以保證滑塊以設定速度下行,并且四角偏差小于0.5mm/m。

為了記錄等溫鍛造壓機的四角位移數據和速度,在等溫鍛造液壓機監控系統內采用C語言編程,滑塊的四角位移數據和速度以日期命名保存為Excel文件,便于保存、調試和分析,圖4、5為滑塊斜坡給定速度在0.02~0.35mm/s之間,運行時間為220.5s的速度曲線和調平偏差曲線。

圖4 0.02~0.35mm/s斜坡給定速度曲線

圖5 0.02~0.35mm/s斜坡給定速度的調平偏差曲線

結束語

本文詳細介紹了等溫鍛造液壓機監控系統的組成部分及各個操作界面的使用方法。該系統具有可靠性高、通訊能力強的特點,人機界面友好,便于用戶操作,可以很好地滿足用戶的需求。