直拉桿臂鍛造工藝的分析與模擬

文/王欣芳,陳文琳,楊棟·合肥工業大學材料科學與工程學院

鄭明玉·合肥汽車鍛件有限公司

直拉桿臂鍛造工藝的分析與模擬

文/王欣芳,陳文琳,楊棟·合肥工業大學材料科學與工程學院

鄭明玉·合肥汽車鍛件有限公司

近年來,隨著汽車行業的不斷發展,汽車零部件種類也在不斷增加。對于需要鍛造成形的零件來說,傳統的鍛造工藝設計方法,坯料計算不準確,工藝參數憑經驗確定,金屬充填型腔的過程不直觀等造成的鍛件質量缺陷、鍛件成本難以控制,常常需要多次試模才能得到合理的毛坯和制坯工藝。

隨著計算機技術的發展,數值模擬技術越來越廣泛地應用于工藝過程的設計中。本文以某汽車傳動零件直拉桿臂為例,通過工藝計算和數值模擬結合,確定鍛造工藝。結果顯示,數值模擬結果與實驗吻合,確定的工藝合理,給實際生產提供了可靠的依據。

工藝分析

零件參數設置

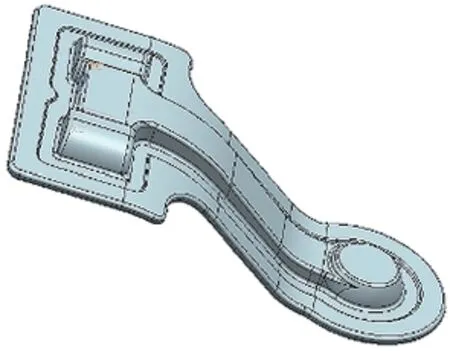

直拉桿臂鍛件質量為5.3kg,材料為42CrMo。直拉桿臂總長292.5mm,由大端部、小端部及細長桿部組成,形狀為彎曲狀態,高度落差為83mm,小頭成球形,且直徑為64.8mm;鍛件沿長度方向截面變化劇烈,大頭部難充滿,大頭部與桿部連接處容易產生折疊。確定分模面由圖1所示的三個平面組成,圖2為直拉桿臂的三維圖。

圖1 直拉桿臂鍛件圖

圖2 直拉桿臂三維圖

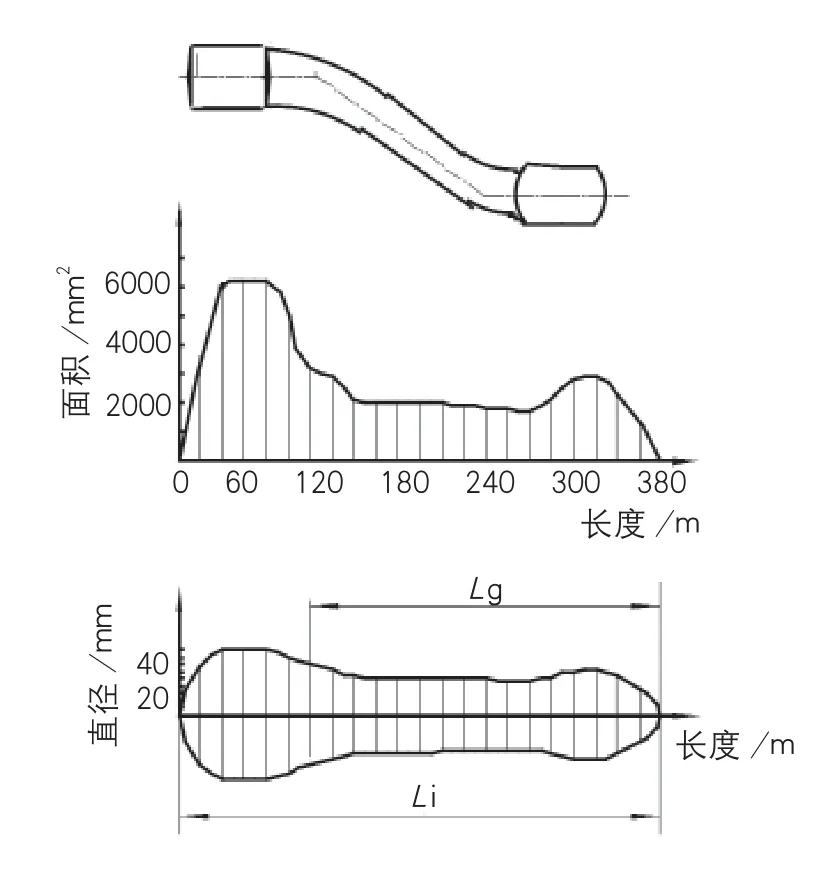

根據圖2計算得到如圖3所示的直拉桿臂毛坯圖。計算毛坯長度取鍛件在分模面上的投影長度Lj為330mm,桿部長度Lg為265mm,毛坯平均截面積Am為2780mm2,毛坯平均直徑dm為59.6mm,毛坯的最大直徑dmax為89mm,毛坯的最小直徑dmin為48mm,桿部與頭部轉接處的直徑(又稱為拐點處直徑dg為59mm。

從計算毛坯圖可知大頭部金屬較多,桿部細長,因此滾擠工步的作用是聚積大頭金屬,合理分配金屬。根據現有的鍛件生產條件,采用自由鍛制坯,摩擦壓力機終鍛成形工藝,即該零件采用的鍛造工藝為制坯→彎曲→終鍛,取截面面積與小頭部接近的坯料,利用頭部鐓粗聚積大頭端,拔長工步鍛出相應的桿部。

圖3 直拉桿臂毛坯圖

計算毛坯小頭部的最大直徑為62mm,考慮燒損和飛邊量的計算坯料體積為9.2×105mm3。根據現有規格取坯料直徑為65mm,計算值經過圓整后得到坯料規格為φ65mm×260mm,材料利用率為78.4%。

零件模型建立

本次模擬坯料的初始溫度為1200℃,定義材料參數、模具與毛坯的接觸關系、摩擦系數、模擬參數等。因本次模擬為多道次,為保證其真實性,在計算中采用前一道次的成形結果作為下一道次的毛坯,材料性能及變形尺寸自然繼承。圖4為直拉桿臂鐓頭部、拔長桿部、彎曲、終鍛的有限元模型。

有限元結果分析

坯料尺寸分析

在鍛造過程中,選擇一個合適的坯料設計工藝是非常重要的,這樣就既保證坯料可以完全充滿型腔,又具有最小的鍛造力和材料損耗率,是汽車零部件制造商最為關心的問題。圖5a所示的是規格為φ65mm×260mm的毛坯終鍛充填情況。從圖5a中可以看出,上述坯料規格和工藝雖然可以充滿型腔,但是小頭端飛邊較大,飛邊分布不均勻,因此,材料利用率有待提高。下面分別選擇φ65mm×250mm和φ65mm×240mm兩種規格的坯料進行有限元模擬,模擬后終鍛型腔的充填結果如圖5b、c所示。

圖4 有限元模型

圖5 不同規格坯料的終鍛成形

由圖5可知,φ65mm×250mm規格的坯料終鍛成形時,模腔基本充滿且飛邊較均勻。規格為φ65mm×240mm的坯料終鍛時飛邊較小,且大頭部有的地方沒有飛邊,但是極易出現充不滿的情況,生產過程難以控制。

等效應力應變分析

等效應變圖是研究金屬塑性變形規律的基礎。終鍛完成后,工件的等效應力分布如圖6所示,等效應變分布如圖7所示。從圖6、7中可以看出,隨著坯料尺寸的減小,鍛件相應部位的等效應力、應變均有降低。圖6a、b中小頭部飛邊等效應力差別較大,這是因為圖6a中小頭部飛邊充滿,應力增大。兩者的等效應力主要集中在桿部與頭部的過渡區。

圖6 等效應力分布

根據終鍛成形時等效應變的分布,大應變區也集中在桿部與頭部過渡區及飛邊部分,模具型腔的圓角部分變形也很劇烈,其他部分的等效應變較小。這是因為桿部與頭部的過渡部分有頭部多余的金屬溢出,而過渡區所需金屬較少,當金屬已完全充滿型腔時,多余金屬溢出到飛邊部位,金屬流動加大,其應變力變大。圖7a、b中等效應變在桿部飛邊部分相差很大。這是因為圖7a中金屬向桿部飛邊部分流動較多,變形更為劇烈。

圖7 等效應變分布

成形載荷分析

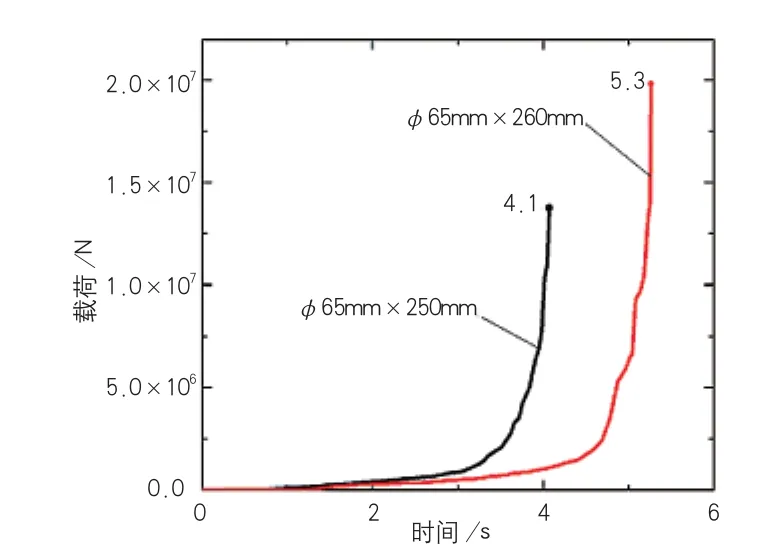

由有限元模型得到的終鍛成形載荷——時間曲線如圖8所示。從圖8中可以看出,規格為φ65mm×250mm的坯料成形載荷約為13600kN,φ65mm×260mm的坯料成形載荷為19800kN。模具受到的載荷降低,設備的力能輸出也降低,節約了能源,同時也提高了模具壽命。開始時載荷較小且增長緩慢,到后階段載荷上升的速度加快,這主要是由于金屬充滿模膛后,多余金屬由橋口流出,阻力急劇增大造成的。

圖8 終鍛載荷——時間曲線

綜上所述,采用φ65mm×250mm的坯料最優,其材料利用率高達81.5%,同時終鍛力較低,為13600kN,模具受到的載荷降低,設備的力能輸出也降低,節約了能源,提高了模具壽命,應力分布均勻。

模擬結果驗證

取φ65mm×250mm規格的坯料,利用中頻感應加熱爐加熱至1200℃,在自由鍛錘上鐓頭部、拔桿部,最后在摩擦壓力機上進行彎曲和終鍛成形,成形條件與數值模擬條件基本相同。最終得到的鍛件如圖9a所示,圖9b為終鍛件飛邊實物圖,與模擬結果(圖9c)基本吻合。經檢驗,鍛件符合產品質量要求。

圖9 生產實踐與模擬結果的對比

結束語

直拉桿臂零件并不復雜,但有長軸類零件的顯著特點,合理的坯料尺寸可以提高材料的利用率,減少材料消耗,同時降低模具負載,有利于延長模具壽命。通過數值模擬與理論計算相結合,采用有限元方法對直拉桿臂鍛件鍛造工藝進行分析,可以直觀地觀察金屬的成形過程,有效縮短工藝計算的時間,降低成本,減少試模次數,對生產有一定的指導意義。