溫鍛與冷鍛之基本(連載十四)

文/張清林·江蘇中興西田數控科技有限公司

小松勇·日本小松技術士事務所,江蘇中興西田數控科技有限公司

溫鍛與冷鍛之基本(連載十四)

文/張清林·江蘇中興西田數控科技有限公司

小松勇·日本小松技術士事務所,江蘇中興西田數控科技有限公司

溫鍛加工過負荷的發生原因分析

與冷鍛加工相比,溫鍛加工因為下面的幾種原因容易發生過負荷,如果發生了過負荷,會直接導致模具或壓機的損壞,所以必須要特別慎重地進行準備和操作。

感應加熱不均勻會造成坯料的硬度參差不齊

⑴由于高溫加熱會使得坯料成為非磁性,因此感應加熱的效果會降低,從而造成坯料被加熱的溫度不能一致。

為了盡量減少溫鍛用的坯料在被加熱的過程中產生氧化皮,一般使用中頻感應加熱的方法。在感應加熱中還有高頻加熱和低頻加熱,由于感應加熱具有頻率越高,其感應磁場就會越集中在表面的性質,所以高頻加熱適合對坯料的表面部分(從坯料表面開始起很淺的地方)進行加熱,低頻加熱可以加熱到坯料的中心部分。對于小直徑坯料的加熱一般采用低頻加熱,可以快速、均勻地加熱到坯料的內部。而對于直徑在50mm以上的坯料要采用從低頻爐到高頻爐的加熱順序,即先用低頻爐使熱量滲透到坯料的中心,然后在鍛造加工之前用高頻爐加熱表面,以達到全體溫度均勻的目的。

720℃附近是鋼材再結晶的溫度,從這個溫度開始在高溫區坯料很難被磁化,隨著溫度的升高坯料慢慢地變成非磁性,感應加熱的效果會明顯下降,因此溫度上升的速度也就會越來越慢。鋼的磁性減弱區域如圖1所示。

圖1 鋼的磁性減弱區域

⑵坯料與感應線圈內徑之間的間隙如果不一致,也會使加熱效果降低,從而造成被加熱的坯料溫度不均勻。

一般感應線圈的內部都裝有銅管線圈,在銅管里有流動的冷卻水,以防止感應線圈本身的發熱。銅管的斷面是圓形或橢圓形的。即使線圈的內徑和坯料的外徑都在公差范圍內,線圈和坯料表面之間的間隙也會有所不同,而感應加熱的效率與間隙成平方關系,所以這就會導致加熱溫度很大程度的不均勻。由此可見,要得到良好的鍛件就必須保證坯料的直徑精度。線圈與坯料的間隙對加熱效率的影響如圖2所示。

圖2 線圈與坯料的間隙對加熱效率的影響

⑶在加熱爐內通過的時間不同也會造成加熱溫度的不均勻。

因感應線圈內不能放入傳送帶,故坯料需要排列在線圈的入口處被推入線圈內。前面的坯料與后面的坯料之間不應存在間隙,因此坯料斷面的精度非常重要。如果用電鋸等對棒材進行切斷,那么斷面的直角度會影響加熱效率,從而造成加熱溫度的不均勻。只有坯料之間沒有間隙,并以一定的速度移動,這樣才能保證穩定的加熱溫度,如圖3所示。

圖3 感應爐內坯料的幾種形態對加熱效果的影響

冷卻速度過快會使加工時的強度急劇增高

與熱鍛相比,溫鍛的加熱溫度和鍛造加工時的溫度相對較低,加熱后的坯料溫度下降的速度也很快,在短短的0.1~0.2s的時間內溫度就會下降到藍脆區的范圍內。處在藍脆區的鋼材,其拉伸強度和硬度都比冷鍛加工時高,因此在實際的多工位生產中必須盡快把成形的工件從模具中取出來,雖然我們一再強調這一點,但是在生產過程中還是會因為各種原因造成溫度的下降,這在成形加工中是非常危險的。

過熱會使材料晶粒粗大化,產生脫碳現象

在溫鍛成形中不但加熱不足會對鍛造加工產生不良的影響,過熱也會帶來很多問題。過熱會使鋼材發生脫碳現象(坯料表面的碳元素被空氣當中的氧氣氧化形成黑皮,與鋼材分離),內部的組織結晶體也變得粗大。這種現象使得鋼材向低碳鋼方向變化,強度降低、鍛造量加大,結果是模具壓縮量增大而導致過負荷發生。過熱現象在溫鍛加工中經常發生。

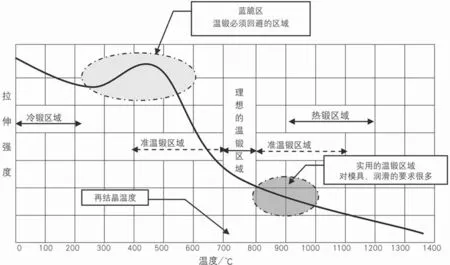

圖4 溫度和材料拉伸強度的關系曲線

當鍛造加工作業保持一定的時間間隔連續進行時,坯料的加熱時間一定,坯料被加熱的溫度也就能保持一定,但是加工中不可避免地要進行模具內腔的清掃,在坯料沒有能夠正確地插入到模具里的時候要對其進行糾正以及存在按壓壓機按鈕的動作遲緩等情況,這時坯料在加熱爐里的時間就會超過正確的加熱時間從而造成過熱。雖然控制加熱爐電源的開、關看起來比較容易,但是由于爐壁和線圈本身的溫度很高,所以即使關閉了電源,在短時間內把溫度降下來也是做不到的。另外,在線圈里還有冷卻水在流動,如果切斷了電源,線圈就會被急速冷卻。為防止線圈的損傷,一般不采用頻繁開、關電源的方法,因此坯料的過熱就不可避免。一旦坯料發生了過熱,材質性能就會劣化,坯料也就只能廢棄了,因此,一定要注意減少過熱現象的發生。

溫鍛時過負荷的影響

一般在壓機上都配置了油壓式過負荷保護裝置,但模具本身無法設置過負荷保護裝置,在過負荷發生時模具和壓機都會受到影響。

壓機沒有配置過負荷保護裝置時,模具會受到超過設計能力的負荷,這時就會發生沖頭折損、模具開裂等現象。一般溫鍛模具的硬度要比冷鍛模具的硬度低10%,之所以這樣是因為材料的硬度下降會導致拉伸強度下降,因而韌性增加,這樣沖頭和模具折損的可能性就會減小,但即便是這樣,溫鍛模具的硬度也有50~52HRC。一旦過負荷作業,沖頭的折損將是粉碎性的,模具也會發生破裂。下面就介紹兩個試驗事例。

沖頭被粉碎性損壞

從圖4所示的溫度和材料拉伸強度的關系曲線可以看出,實際生產中最適合進行溫鍛的溫度區域是800~1000℃,在這個區域里,隨著溫度的變化,材料拉伸強度的變化是很劇烈的。

這個試驗是用直徑φ40mm、長40mm的坯料在800℃進行鍛造,使用前方和后方同時擠出的復合方式,沖頭的直徑是φ25mm,φ25mm部分的長度是70mm。

首先根據坯料的材質、直徑、重量等計算出坯料加熱到溫鍛區域所需要的時間,從而確定坯料在感應爐內移動的大概速度。坯料表面的溫度用接觸溫度計測量。

考慮到把坯料從感應爐中取出后送入模具的時間內溫度的下降,所以把加熱溫度設定在820℃。加熱后的坯料被順利地送入模具,壓機起動,鍛造加工作業開始。雖然開始時生產非常正常,但是隨后意外的事情還是發生了。當滑塊下降到接近下死點的時候,突然發出了一聲巨大的響聲,壓機的滑塊照常通過了下死點,停止在上死點的指定位置,但是沖頭只剩下了一半。幸好在壓機的前面配有一定厚度的亞克力防護屏蔽門,由于此門處于關閉狀態,所以沒有對人造成危害。

事故的原因是把加熱后的坯料送入模具的夾具發生了問題,沒有能夠一次性順利地把坯料準確地送到模具中,在時間被延長了的情況下仍然按下了壓機的運轉按鈕,在過負荷的情況下沖頭發生了粉碎性的損壞。沖頭的殘片散落在模具內,失敗了的坯料使得內壓膨脹,坯料被緊緊地固著在凹模內。由于壓機下部打料裝置的過負荷安全裝置的作用,模具和壓機沒有被損壞,但是復原作業卻是很煩瑣和艱巨的,要把下模解體,才能將固著在凹模里的坯料取出。

通過這個事例我們得到的體會是,在溫鍛加工中溫度的管理是非常重要的。只要溫度有些許的下降,就要使壓機停止下來,以此來保護壓機和模具。雖然這樣做會造成加熱中的坯料浪費,但是比起壓機和模具的損失、人員的傷亡事故以及一旦坯料固著在模具里需要進行的復原作業,相對來說這還是比較簡單和實際的處理方法。

模具破裂

在冷鍛作業中為了防止因為內壓而引起凹模破裂,一般在模具的外面會施加一層或兩層的緊固帶,使模具在使用前就處于壓縮應力狀態,在溫鍛加工中考慮到過負荷發生時凹模會發生破裂的危險也可以采用同樣的方法,但是由于在溫鍛過程中模具也會被加熱,所以緊固力的計算、設計及實際的施行都是比較困難的。

過去在沒有CAE分析軟件的時候,我們要事先預測模具可能達到的溫度以及第一層、第二層緊固材料可能達到的溫度等,以較高的安全系數來計算模具的強度,但即使是這樣,在加工中模具的緊固帶還是出現了斷裂現象。在巨大的響聲中模具開裂,幸好第二層緊固帶沒有斷裂,這才避免了模具碎片的飛出。

模具破裂和沖頭的折損斷裂同樣是重大的事故,如不小心都可能會造成不可挽回的后果。

從這個事例中我們除了得到了和第一個事例同樣的體會外,還同時認識到要充分地考慮到模具、沖頭等碎片飛出的可能性,對于壓機來說不但要在前面安裝防護屏蔽,在后面、左面、右面也要設置防止碎片飛出來的屏蔽門、安全罩等。

溫鍛壓機對于過負荷的解決

配置油壓式過負荷保護裝置的情況

以冷鍛壓機為基礎做成的溫鍛壓機一般都裝有過負荷保護裝置,但是以熱鍛壓機為基礎做成的溫鍛壓機沒有裝備過負荷保護裝置的比較多。下面我們就利用圖5所示的滑塊位置與壓機加壓力的曲線圖來了解一下油壓式過負荷保護裝置的作用。

可以看到圖5中曲軸機構在實際應用中提供的加壓力的理論值線(虛線)很短,曲軸機構在下死點(如果0°為上死點,那么下死點就是180°)附近的理想計算值是無限大的,但是實際上并不如此,機架的延伸、曲軸的彎曲等情況都是導致壓機不能產生無限大的加壓力的原因。如果超過了壓機的規定能力,壓機的重要結構部件就會被損壞,壓機也就無法再使用了。為了使壓機在使用過程中發生過負荷時不被損壞,在壓機上設置油壓式過負荷保護裝置是一個有效的方法。

過負荷保護裝置的作用是當壓機受到超過規定的負荷時能使壓機緊急停止。如果過負荷保護裝置的動作點與公稱能力相同,那么壓機可能會頻繁的停止,這會給正常的生產造成困擾,因此一般過負荷保護裝置的動作點都設置為公稱能力的110%。也就是說,當負荷超過了公稱能力的10%后過負荷保護裝置才會動作,但是由于壓機的部件是按照公稱能力設計的,所以即使壓機上配置了過負荷保護裝置,也絕對不能施行過負荷的加工作業。

圖5 滑塊位置與壓機加壓力的曲線圖

沒有配置油壓式過負荷保護裝置的情況

一般的熱鍛壓機是不設置油壓式過負荷保護裝置的,理由是:

⑴機架設計得比較結實,少量的過負荷不會導致機架的損壞。

⑵過負荷發生時離合器的摩擦片會產生滑動,從而使壓機停止。

⑶設置電動式過負荷檢出器,發生過負荷時壓機停止。但這種檢出器不適合高工作速度的情況。

⑷老式的熱鍛壓機在工作臺的下面設計了錐度,當過負荷發生時工作臺就會移動。(這不是很好的安全對策)

⑸最近推出的伺服電機驅動的伺服熱鍛壓機用計算機控制電機的扭矩,在不發生過負荷的前提下使得曲軸回轉。但是實現這種方法的實例還很少。

⑹在滑塊上增加了推板式過負荷保護裝置,過負荷發生時推板斷裂(每進行一次加壓就對推板施加了一次作業負荷,長期下來推板就會產生疲勞,動作負荷就會處于不安定的狀態,有時會產生小于公稱能力的情況,但是這種方法對避免過負荷是很有利的)。

溫鍛壓機的精度對于產品的重要性

過負荷不但會損壞模具,也會給壓機帶來嚴重的影響。即便壓機的構造部分沒有被破壞,壓機的靜態精度也會變差,結果是動態精度也會隨之變差。動態精度惡化不但會使成形品的精度下降,還會降低模具的壽命,因此一定要避免會產生過負荷的操作。

一臺壓機的結構部件是以公稱能力為基準來進行強度設計的,下列重要的結構部件是按100%的公稱能力來設計的:機架、立柱、拉緊螺栓、滑塊、滑塊導軌、工作臺、齒輪、曲軸、球頭連桿、軸承等。

當然,并不是說當加工壓力超過了公稱能力的1%時,上述部件就一定會損壞,但是即使是1%的過負荷,也會加劇金屬的疲勞程度,使金屬的強度逐漸降低,壓機精度降低,從而降低壓機的使用壽命。如果加工壓力超過了公稱能力的10%或9%,就可能會對壓機造成一定程度的損傷。

總之,溫鍛的溫度管理是非常重要的,從圖4可以很清楚地看到,溫度下降10~20℃,坯料的拉伸強度就會上升10%~20%,這會直接導致鍛造負荷的上升。

只有溫鍛壓機始終保持良好的靜態精度和動態精度,才能保證鍛造出來的產品的精度。