預熱式鋼軌跟端整體式鍛造模具的設計和應用

文/何文超·中國鐵建重工集團道岔分公司

預熱式鋼軌跟端整體式鍛造模具的設計和應用

文/何文超·中國鐵建重工集團道岔分公司

從研發鋼軌跟端整體式鍛造模具的過程出發,通過對模具材料的選擇、結構設計、仿真分析、機械加工、熱處理控制、使用和維護等方面的分析,闡述了鋼軌跟端整體式鍛造模具的設計方法和應該注意的因素,提出了提高模具使用壽命的措施,在實際應用中取得了良好的經濟效益。

何文超,副總經理,高級工程師,2013年“火車頭獎章”獲得者,主要從事鋼軌塑性成形技術和裝備方面的研究工作,主持和負責的《引進道岔技術工裝和設備的國產化研究》與《時速250公里60-18號客專道岔制造技術研究》獲中國鐵建科學技術一等獎,獲得一項發明專利,兩項實用新型專利。

在鐵路道岔的生產中,常需要將矮型特種斷面(非對稱)鋼軌端部(俗稱AT軌)通過熱鍛方式成形為標準斷面鋼軌,用于和線路上標準端面鋼軌聯接。我公司瞄準國際先進技術以技術帶設備方式引進了國際上最先進的“一次加熱,三次熱鍛成形”技術和整體式鍛造模具。模具材料采用引自德國的DIN1.2714鋼,它是一種預硬鍛造模具鋼,價格昂貴,單價為國內同等性能材料的3~5倍,而且國內進貨渠道單一,需要提前預定,有無法滿足生產的風險。引進的模具材料在實際使用過程中鍛造500件時出現龜裂現象,600件時出現垂直和水平裂紋,無法再繼續使用,停產2個月,因此研發合適的替代模具材料勢在必行。

國內現在的道岔制造企業一般采用4Cr5MoSiV1(H13)、3Cr3Mo3VNb(HM3)、3Cr2MoWVNi(B3)、4Cr2MoVNi(B2)四種模具材料,它們均是適宜在液壓機上鍛造AT鋼軌跟端的模具材料。選擇任何一種模具材料,不僅要考慮模具滿足使用條件和工藝條件,而且要考慮模具的使用壽命。眾所周知,模具的使用壽命主要取決于五個方面:模具材料的選擇、模具的設計、模具的機械加工方式、熱處理方式、使用和維護。如何從眾多的模具材料中選擇適合的模具材料并應用到引進技術的國產化項目中是本文的主要研究內容。

模具材料的選擇

國內道岔生產行業鋼軌的熱鍛成形普遍采用組合或活塊式模具(圖1),它的優點是模具簡單,制造成本低。以先進技術為代表的企業采用帶有預熱功能的整體式模具(圖2),這種模具可顯著提高成形精度和成形效率,細化鍛件晶粒,提高鍛件理化性能,實現一次加熱、三次成形。

模具材料選擇的原則

⑴滿足工作條件。

AT鋼軌跟端熱鍛成形時,模具不僅要承受與鋼軌之間的熱摩擦作用,還要承受水基石墨乳的冷卻作用以及模具表面和心部的溫度應力作用,受力比較復雜,工作環境較為惡劣,因此對模具性能主要有如下要求:

1)耐磨。坯料在模具型腔中產生塑性變形時,沿型腔表面既流動又滑動,使型腔表面與坯料間產生劇烈的摩擦,從而導致模具因磨損而失效。

圖1 組合式模具

圖2 具有預熱功能的整體式模具

2)耐高溫。當模具的工作溫度較高時(650℃),硬度和強度下降,導致模具早期磨損或產生塑性變形而失效。

3)耐冷熱疲勞。模具在工作過程中處于反復加熱和冷卻的狀態,型腔表面受拉、壓交變應力的作用,易引起表面龜裂和剝落,增大摩擦力,阻礙塑性變形,降低尺寸精度,從而導致模具失效。

⑵滿足工藝性要求。

模具的制造一般都要經過鍛造、切削加工、熱處理等幾道工序。為保證模具的制造質量,降低生產成本,其材料應具有良好的可鍛性、切削加工性、淬硬性、淬透性及可磨削性,還應具有小的氧化、脫碳敏感性和淬火變形開裂傾向。

⑶滿足經濟性要求。

模具選材必須考慮經濟性這一原則,應盡可能地降低制造成本,因此,在滿足使用性能的前提下,首先選用價格較低的材料,能用碳鋼,就不用合金鋼,能用國產材料,就不用進口材料。另外,在選材時還應考慮市場的生產和供應情況,所選鋼種應盡量少而集中,易購買。

幾種模具材料的對比

國內道岔生產行業一般采用4Cr5MoSiV1(H13)、3Cr3Mo3VNb(HM3)、3Cr2MoWVNi(B3)、4Cr2MoVNi(B2)四種模具材料,這四種模具材料的基本特點見表1~3。

表1 四種模具材料與DIN1.2714鋼的化學成分對比

表2 四種模具材料的耐冷熱疲勞性能對比

冶煉方法

模具鋼由于批量小、規格品種多,故大多數鋼廠采用堿性電弧爐冶煉生產,隨著技術的不斷發展,越來越多的企業采取電弧爐冶煉+真空爐外精煉技術,通過精煉,鋼中的氣體含量和硫、磷及夾雜物含量等進一步降低,綜合性能明顯改善。隨著對模具使用壽命要求的不斷提高,電渣重熔技術開始被廣泛使用。電渣重熔屬于二次精煉方法,與其他的冶金方法相比,電渣重熔后,模具鋼的中心疏松和偏析改善0.5級以上,低倍組織中心致密,一般均小于1級(按ASTM標準評定),模具鋼的組織和性能有顯著提高。

模塊的選擇

通常對于存在嚴重化學成分偏析和亞穩定共晶碳化物的模具鋼應進行合理鍛造,大鍛造比(通常取5~14)的反復鐓拔工藝是提高熱作模具鋼組織和性能各向同性的有效措施。鍛后必須進行嚴格的冷卻和熱處理工藝,以改善鋼中化學成分和組織的均勻性,消除材料中的二次碳化物,用于增加模具的韌性。

此外模塊還可以選擇電渣重熔鋼錠,如3Cr2MoWVNi和4Cr2MoVNi就均是選擇電渣重熔鋼錠,按規定鍛成所需模塊。由于電渣鋼具有純凈度高、組織均勻及鍛裂傾向性小等優點,鍛造時無切頭切尾,綜合成材率(從電極→渣錠→鍛材)一般可達到90%以上,提高了鋼錠的使用率,具有較高的性價比,因此很快被廣泛使用。

結論

⑴從四種模具材料的各自特點來看,它們均能用于AT鋼軌跟端鍛造模具。3Cr3Mo3VNb(HM3)的紅硬性和抗650℃回火穩定性最好,但鍛造和后續熱處理工藝較難控制,因此不適合用于AT鋼軌跟端鍛造模具這種較大截面的模具(150mm×450mm×1200mm)。

⑵從AT鋼軌跟端鍛造成形方式來看,如采用組合式模具,4Cr5MoSiV1(H13)和3Cr2MoWVNi(B3)比較合適;如采用整體式模具,4Cr2MoVNi(B2)比較合適。

模具的設計

熱鍛模具的設計受到許多因素的制約,設計不當的話容易使模具在后續的機加工和熱處理及使用過程中產生早期斷裂失效,因此,設計合理的模具結構,是提高熱鍛模具壽命的有效途徑之一。設計鍛模必須考慮選擇合理的分模面位置;選用合適的拔模斜度以及合理的圓角半徑,盡可能使相鄰截面均勻化,以避免模具在后續熱處理和使用過程中因應力集中而開裂。此外,設計時還要盡量使鍛模中心、壓力中心、滑塊中心一致,以達到提高模具使用壽命的目的。因此,我們用SolidWorks/UG軟件來進行模具設計和三維造型,用DEFORM軟件進行成形模擬,用ANSYS有限元分析軟件進行仿真受力分析,使模具設計更加簡潔明了并且避免了設計中的缺陷。

結構設計

在結構設計方面,主要目的是提高模具強度、避免應力集中、增加輔助導向面避免上下模錯位和出現錯移力,如圖3、4所示。

圖3 無導向模具結構

圖4 自導向模具結構

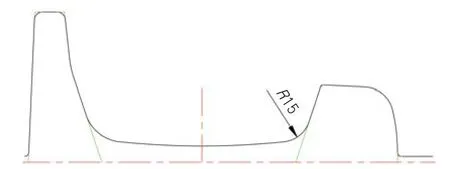

圓角設計

鍛件上的圓角半徑對于保證金屬流動、提高模具使用壽命、提高鍛件質量和便于出模等十分重要。鍛件上的外圓角相當于模具模膛的內圓角,如果鍛件外圓角半徑過小,金屬充滿模膛會十分困難,而且容易引起鍛模崩裂;而若鍛件外圓角半徑過大,則機加工余量將加大。鍛件上的內圓角相當于模具模膛的外圓角,如果鍛件內圓角半徑過小,模鍛時金屬流動形成的纖維會被割斷,從而會導致鍛件的力學性能下降,還有可能產生折疊使鍛件報廢,或使模膛產生壓塌變形影響鍛件出模;而若鍛件內圓角半徑過大,則機加工余量和金屬損耗將會增加,金屬會過早流失,從而導致金屬填充時發生充不滿現象,俗稱“缺肉”。

綜合上述考慮模具強度的要求、熱處理淬火變形開裂的傾向、模具制造所用的刀具標準化以及保證模具內圓角處的最小余量,我們對圓角進行了等效或者優化設計,如圖5、6所示。

圖5 原模具圓角設計

圖6 優化后的模具圓角設計

仿真分析

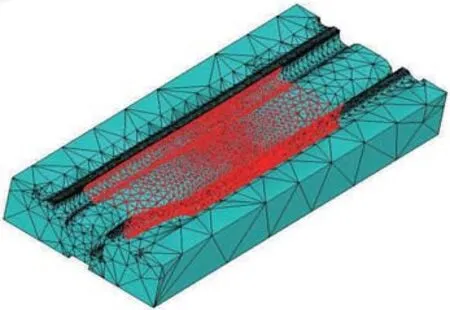

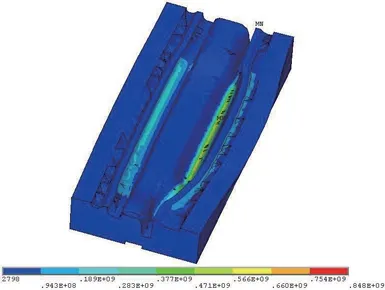

分析方法

根據模具外廓尺寸建立模具三維模型,采用四面體單元對模型進行網格劃分,對模具施加相同的荷載進行同等受力狀況下不同結構的對比分析(圖7),對Von Mises等效應力云圖(圖8)和最大應力截面云圖(圖9)的結果進行分析,優化模具結構,改善模具受力狀態,從而達到提高模具壽命的目的。

圖7 模具受力分析有限元模型及荷載作用范圍

圖8 模具應力云圖

圖9 模具最大應力截面局部放大圖

結論

采用了結構優化設計,應用有限元法進行仿真分析,分析結果反饋到模具結構設計中,再次改善和優化模具結構,模擬結果表明,應力集中現象得到明顯改善,最大應力比初始設計方案減小24%。

模具的機械加工方式

傳統的模具制造周期一般為2~4個月,模具形狀復雜,機械加工工序多,涉及到車、銑、刨、磨等工序,并且受人員素質、機床精度等諸多因素制約,稍有失誤,如表面粗糙、刀痕過深、圓角半徑過小等,就均有可能使模具局部應力集中,淬火時導致模具開裂,造成模具早期失效。據統計,機械加工過程中60%的廢品是人為產生的,因此,我們提出采用一次定位、高速(轉速為10000r/min)數控銑削的加工工藝,不采用人工拋光打磨的加工工藝,杜絕人為因素的影響,以提高模具表面加工精度來保證模具質量,同時制造周期縮短到2~3個月,縮短了30%左右。

熱處理工藝的控制

俗話說“好模具要有好的熱處理”,可見熱處理在提高模具使用壽命方面的重要性。數據統計表明:熱處理工藝或操作不當而導致模具斷裂失效占失效總數的60%以上。我們對模具采用真空淬火+兩次回火的熱處理工藝,以減少變形和過多的氧化、脫碳對模具壽命的影響。

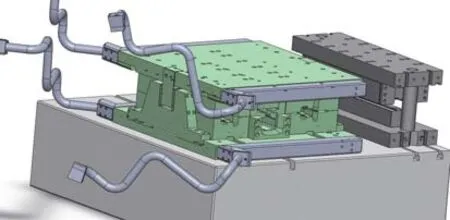

使用和維護

模具在使用過程中,受到加熱和冷卻的交替作用,表面和心部由于溫度變化而產生交變的應力和應變,經過頻繁使用,表面出現微小裂紋并不斷延伸,最終導致模具斷裂失效,因此,必須在使用前對模具進行充分的預熱。我們為此設計了專用的預熱加熱器(圖10),預熱到200~250℃左右,減小了模具與坯料之間的溫差,防止了裂紋的產生,進而達到了延長模具使用壽命的目的。

圖10 模具預熱加熱器

模具的正確使用和日常精心的保養、維護也是延長模具使用壽命的有效措施。比如采用適當的潤滑劑(建議采用高純度、細分子的水基石墨乳),可減少摩擦系數,變形抗力下降30%~40%,減輕了模具的磨損,防止了模具的非正常斷裂。同時,為防止模具溫度過高,熱作模具必須采用冷卻措施,生產實踐證明,正確而有效的冷卻對提高模具的使用壽命很有幫助。

模具的應用

硬度

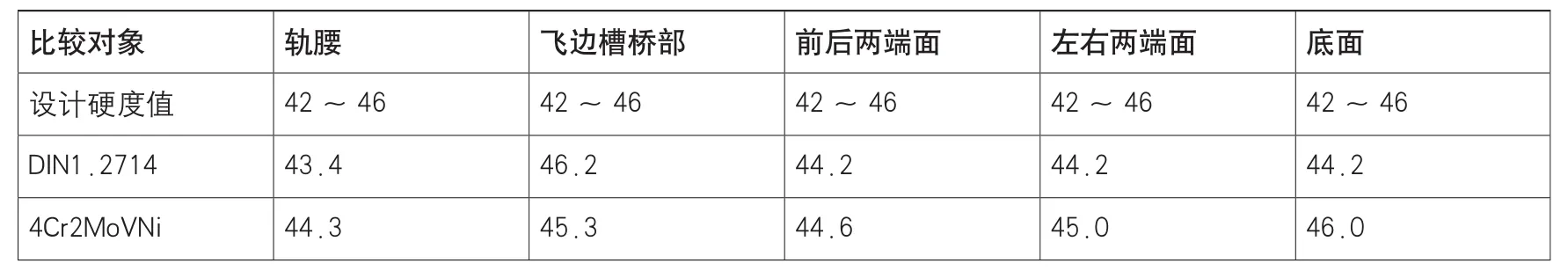

采用真空淬火+兩次回火的熱處理工藝后,模具的硬度可達42~47HRC,且分布均勻。4Cr2MoVNi含碳量較低,焊接修復性更好。其與DIN1.2714鋼熱處理后的硬度對比見表4。

金相組織

在重點控制熱處理工藝后,收到了明顯的效果,熱處理工藝優化前后的金相組織對比如圖11所示。

圖11 熱處理工藝優化前后的金相組織對比

表4 模具硬度檢測值 (單位:HRC)

表5 模具壽命統計

表6 模具經濟效益對比

使用壽命

引進的模具設計壽命為2000件,實際使用時鍛造鋼軌920件就發生型腔開裂,而通過國產化技術創新研發的模具,鍛造鋼軌3600件未斷。詳細數據見表5。

經濟效益

原模具使用壽命為2000件/套,優化后的模具使用壽命為3600件/套,按照我公司年產2600組計算,模具經濟效益分析見表6。

結束語

采用材料牌號為4Cr2MoVNi電渣重熔鋼錠作為模塊,設計了模具電加熱預熱系統,采用自導向飛邊槽模具結構,解決了上下模錯位的難題,通過仿真分析和結構優化設計,模具應力降低了24%,使用壽命顯著提高,與進口模具相比使用壽命提高了3倍,因此4Cr2MoVNi電渣重熔鋼用于鋼軌跟端整體式鍛造模具具有良好的經濟性和使用性。