中頻感應加熱節能技術在鍛造生產線中的應用

文/余國平,徐皓·安徽安簧機械股份有限公司

中頻感應加熱節能技術在鍛造生產線中的應用

文/余國平,徐皓·安徽安簧機械股份有限公司

余國平,副總工程師,承擔節能、重點新產品、生產線技術改造等6項國家項目和多項省市技術攻關、技術創新、技術改造項目,獲國家專利4項(其中發明專利1項)、省科技成果獎4項、市級科技進步獎3項。

鍛造行業作為機械工業的基礎行業,一直存在高能耗問題。中頻感應加熱爐的控制電源是一種將工頻50Hz交流電轉變為中頻(300~20000Hz)的電源裝置,把三相工頻交流電整流后變成直流電,再把直流電變為可調節的中頻電流供給電容和感應線圈,中頻交變電流在感應線圈中產生高密度的磁力線并切割感應線圈里盛放的金屬材料,在金屬材料中產生渦流從而產生大量的熱量。

中頻感應加熱爐是一種耗電量較大的加熱設備,通過配備專用變壓器,可在實際生產應用中節約電能10%左右。通過配備專用諧波治理裝置,可實現無功補償、提高功率因數、凈化電網污染的目的。

降低能耗、減少污染、應用新工藝技術、進行裝備改造和淘汰現有高能耗設備是我國鍛造行業技術改造的重點,我公司針對鍛件坯料800kW/1000Hz中頻感應加熱爐的高能耗問題,研究了中頻感應加熱節能技術,并將其應用到現有鍛造生產線的坯料加熱工序,取得了良好的效果。

節能技術方案分析

變壓節能技術

通過銅損的計算公式PCu=I2RCut分析,電源的輸出功率是一定的,若電壓升高,則電流I就會相應減小,而銅管的規格是不變的,即阻值RCu為恒定,故若電壓升高,銅損PCu就會下降。中頻感應加熱爐通過配備專用變壓器,在實際生產應用中節約了10%左右的電能。

專用諧波治理節能技術

中頻感應加熱爐在工作時產生高次諧波電流,造成電網母線電壓畸變,當超過一定極限值時,電壓畸變將加劇可控硅觸發角的不對稱,使可控硅整流裝置的非正常諧波電流含量增大,導致電氣設備過熱、產生振動和噪聲,并使其絕緣老化,使用壽命縮短,甚至發生故障或燒毀。諧波可引起電網局部并聯諧振或串聯諧振,使諧波含量放大,造成電容器等設備燒毀。諧波還會引起繼電保護和自動裝置誤動作,使電能計量出現混亂。對于電力系統外部,諧波對通信設備和電子設備會產生嚴重干擾。諧波會造成對電網的污染,并對所有用戶造成嚴重危害。根據國標GB/T 14549—1993《電能質量公用電網諧波》要求,此諧波必須進行治理。

傳統的治理方法是裝設濾波器(交流濾波裝置),即電抗器與電容器組成的LC串聯回路,并聯于供電系統中,在電網母線上設立數個不同諧振頻率的單調諧波支路和高通濾波支路,這樣能濾除大部分諧波。但傳統的無功補償裝置由于不能完全抵抗并消除諧波的干擾,且存在短時間內燒保險、爆電容等安全隱患,因此不能長時間正常使用。

圖1 新型諧波治理裝置的工作原理圖

新型諧波治理裝置是由LC回路組成的調諧式無源濾波裝置,采用智能自動控制,既能治理諧波又能補償無功功率,并可實時綜合補償諧波、進行無功電壓波動治理等。該裝置可以提高電網功率因數,調節穩定電壓,提高供電質量和供配電設備的安全性,還可降低母線電流,使用戶的線損降低,提高配電變壓器的承載效率。

新型諧波治理裝置的工作原理圖如圖1所示。

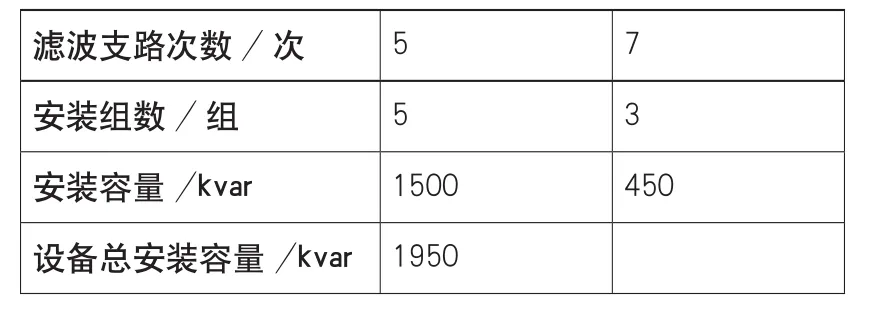

濾波參數配置見表1,535V額定電壓計算值見表2,660V額定電壓計算值見表3。

新型諧波治理裝置投入運行后,能消除如5、7、11次等特征性諧波,濾波效果明顯,對改善中頻感應加熱爐加熱過程中沖擊負載引起的電流沖擊、減少電壓波動、提高電壓及波形穩定性都有明顯的作用,用電質量得到明顯改善。中頻感應加熱爐加熱過程中負荷有大有小,濾波裝置可分成若干組,用智能控制器根據負荷無功功率的變化自動跟蹤、快速投切,實現實時自動補償,確保運行穩定可靠。經諧波治理后,功率因數從0.79最高可提高到0.95。

Aventador SVJ限量版車型以SVJ 63命名,以紀念蘭博基尼汽車的成立年份—1963年,該車全球僅限量生產63臺。Aventador SVJ 63搭載了擁有全新升級進氣口和氣流通道設計的ALA 2.0系統,極盡擷取有關最高速度、極致動感和卓越空氣動力學設計的每份靈感。強大的V12自然吸氣發動機,在最高轉速8500轉/分時能夠爆發出770馬力。配合四輪驅動、四輪轉向系統,特別配置和大量碳纖維材質,Aventador SVJ 63將超級跑車的定義提升至全新高度。

表1 濾波參數配置

表2 535V額定電壓計算值

主要電氣元件的選擇方案分析

新型諧波治理裝置的主要元器件有濾波電容器、濾波電抗器和電容器投切開關。

濾波電容器

改造前,使用的是自愈式金屬化膜電容器。金屬化膜電容器的優點是價格便宜、體積小,缺點是不耐過載電壓、過熱等而導致金屬化膜損壞。雖然金屬化膜具有較強的自愈功能,但自愈后電容器的容量會發生改變,這會使濾波裝置調諧頻率失諧,從而導致濾波效果變差,甚至還會放大諧波,引起系統諧振,使電網運行處于不可控制的狀態。中頻感應加熱爐在工作時會產生大量的5、7、11次等特征性諧波電流,5次諧波電流含量達20%~30%,7次諧波電流含量達12%~15%,11次諧波電流含量達8%~10%,而普通的自愈式金屬化膜電容器過載電流倍數低,一般在1.1~1.3倍之間,當諧波電流過大時,電容器容易因為過電流而造成損壞。因此,本項目決定不選擇使用金屬化膜電容器,而是對現有生產線的諧波裝置進行相應的技術改造。

表3 660V額定電壓計算值

新型濾波電容器選用全膜介質(雙膜)型,即二芳基乙烷浸漬的單相雙套管電容器,其過載能力更強,可承受2倍過載電流;電容量穩定,在濾波裝置中能有效、穩定地吸收諧波。應用效果證明,該電容器性能穩定,可靠性高。

濾波電抗器

濾波電抗器選用三相鐵芯電抗器,電抗器采用國內先進的設計理念和制作工藝來制成,由我公司設計的制作工藝技術,解決了普通鐵芯電抗器在濾波裝置中的發熱和噪聲問題,電抗器溫升在35℃左右,噪聲≤50dB,噪聲和溫升均遠低于國標中對電抗器的要求,且性能參數穩定可靠,電抗值可調。

電容器投切開關

電容器投入時會產生涌流,涌流的大小與線路阻抗有關,還與電容器投入時電容器與電源間的電壓差有關。在極端的情況下,涌流可超過100倍的電容器額定電流,這會對電容器的壽命產生很大的影響,而且還會對電網產生干擾。電容器投切開關選用專用的真空接觸器,合閘涌流小,斷弧能力好,運行穩定可靠。

改造前后的經濟效益對比

改造前的2011年,鍛造生產線的坯料加熱工序全年用電量為2528萬千瓦時,用電費為1997萬元。改造后的2012年的綜合效果敘述如下。

變壓節能方面

經現有工藝能耗數據驗證,通過變壓節能改造,坯料的中頻感應加熱工序的耗電量減少了10%左右,坯料的中頻感應加熱工序的節電量、節電費及折合節約的標煤為:

專用諧波治理節能方面

水利電力部、國家物價局頒布的《功率因數調整電費辦法》規定,以功率因數0.90為標準值的用電單位,功率因數在0.71~0.90時,每下降0.01增收用電單位當月電費總額的0.5%,在此區間最多可增收用電單位當月電費總額的9.5%。而當功率因數大于0.90時,每上升0.01減收用電單位當月電費總額的0.15%(當功率因數在0.95~1.00之間時,都統一減收用電單位當月電費總額的0.75%),最高可減收用電單位當月電費總額的0.75%。鍛造生產線的坯料中頻感應加熱工序年繳納電費按1997萬元計算,改造前每個月平均的功率因數是0.79,改造后每個月平均的功率因數是0.93,則僅此部分一年便可節約費用1997萬元×5.5%+1997萬元×90%×0.45%=117.92萬元。

結束語

通過以上兩項節能技術改造,每年新增效益317.62萬元,節電252.8萬千瓦時,折合節約標準煤799.45t,取得了顯著的節能效果,并且滿足供電網安全運行要求。