大尺寸高速精密翅片沖床的研制

文/陸文林,馮澤舟,王 勇?北京機電研究所

大尺寸高速精密翅片沖床的研制

文/陸文林,馮澤舟,王 勇?北京機電研究所

大尺寸高速精密翅片沖床具有生產翅片寬度大、生產速度快、生產出的翅片尺寸精度高的特點,該設備結構緊湊、運行可靠、自動化程度高,應用后翅片生產效率是目前的4~6倍。

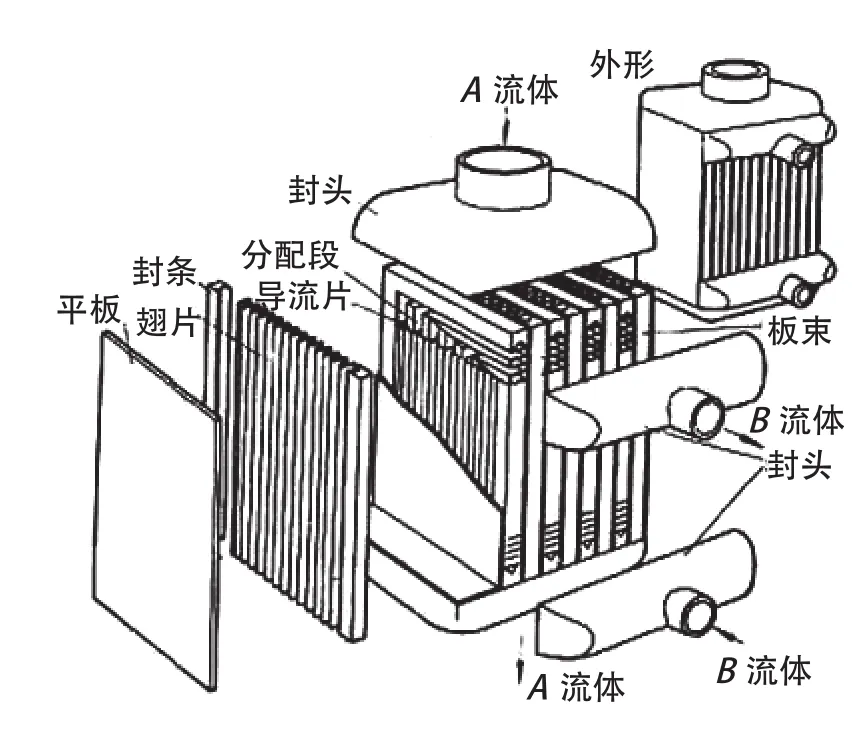

板翅式換熱器(圖1)是一種高效、緊湊、輕巧的換熱設備,在石油化工、航空航天、冶金等領域應用廣泛,市場前景良好。翅片(圖2)是板翅式換熱器的核心元件,需求量巨大。由于國內翅片生產技術落后,翅片產量低,生產能力滿足不了市場需求。這使得許多國外空分企業紛紛進入中國,對國內空分行業造成很大沖擊。

圖1 板翅式換熱器結構分解示意圖

目前,在翅片生產方面,國外設備先進,生產效率及自動化程度很高。而國內翅片生產技術落后,產量低。國內板翅式換熱器翅片沖床均處于20世紀70年代的技術水平,設備技術落后,僅能沖制300mm寬度的翅片。并且,連續沖壓頻率只有40~60次/min,翅片精度差(300mm寬度范圍內的翅高公差帶0.04mm),設備的自動化程度仍處于20世紀70年代水平,生產效率低,產能嚴重不足。

圖2 翅片

為解決行業共性問題,縮小國內外差距,北京機電研究所積極展開對新型翅片沖床的研制,開發出大尺寸(能沖制600mm寬度翅片)、高速(120次/min)、精密(600mm寬度范圍內的翅高公差帶0.04mm)翅片沖床。該設備結構緊湊、運行可靠、自動化程度高,該設備應用后翅片生產效率是目前的4~6倍。該設備開發投產后,經客戶現場使用,沖制出來產品的各項性能指標均滿足技術要求,目前該設備已售出10臺。

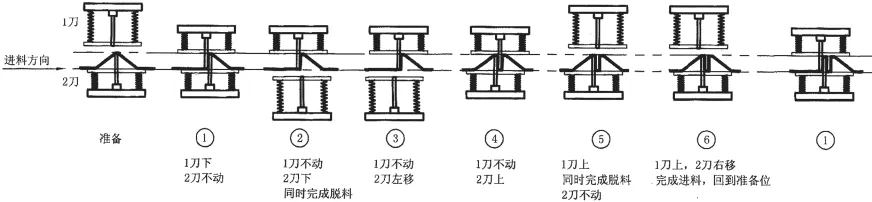

圖3 翅片成形原理示意圖

翅片成形原理

板翅式換熱器翅片成形的基本原理,如圖3所示。首先將板材伸入到1、2刀之間,準備成形。翅片的成形過程分為6步。

⑴1刀下行,2刀保持不動,成形出翅片的1個翅側。

⑵1刀保持不動,2刀在脫料板的輔助下由成形好的翅片中下行完全退出。

⑶1刀保持不動,2刀連同脫料板同時左移。

⑷1刀保持不動,2刀向上運動,成形出翅片的另一個翅側。

⑸2刀保持不動,1刀在脫料板的輔助下由成形好的翅片中上行完全退出。

⑹1刀處于上位保持不動,2刀連同脫料板拖動成形好的翅片共同向右移動,實現自動進料,完成一個循環,同時恢復到初始的準備階段。

由步驟1~6連續重復進行,則可以實現翅片的連續生產。

沖床結構設計

主體結構

該沖床的主體結構如圖4所示,其包括上、下兩個凸輪軸和上下兩個動梁。上、下兩個凸輪軸轉動時,分別驅動上、下兩個動梁實現上、下運動,進而分別驅動安裝在上、下兩個動梁上的1、2刀(圖3)實現上下往復運動。

圖4 翅片沖床主體結構

該沖床針對600mm寬度的翅片進行設計。通過模擬計算在保證橫梁強度、剛度的前提下,上下橫梁采用了輕型結構。輕型橫梁能夠降低高速沖壓時橫梁運動的慣性力,從而減輕了沖壓過程中的沖擊、振動和噪音,有助于提高設備的沖壓速度。此外沖床采用雙凸輪軸驅動,這與傳統設備采用單凸輪軸驅動下梁并通過拉桿帶動上梁運動的結構相比,新型沖床的橫梁受力更加均勻,有助于提高產品翅高的均勻性。

送料機構

該沖床送料機構如圖5所示,通過送料凸輪驅動與下梁相連的擺桿往復運動實現沖壓過程中的自動送料。該機構結構簡單、調整方便,利用結構特點實現送料行程前后死點的限位。行程調整精度高,最小行程調整量為0.01mm,高精度的行程調整保證了產品的齒形精度。

圖5 翅片沖床送料機構

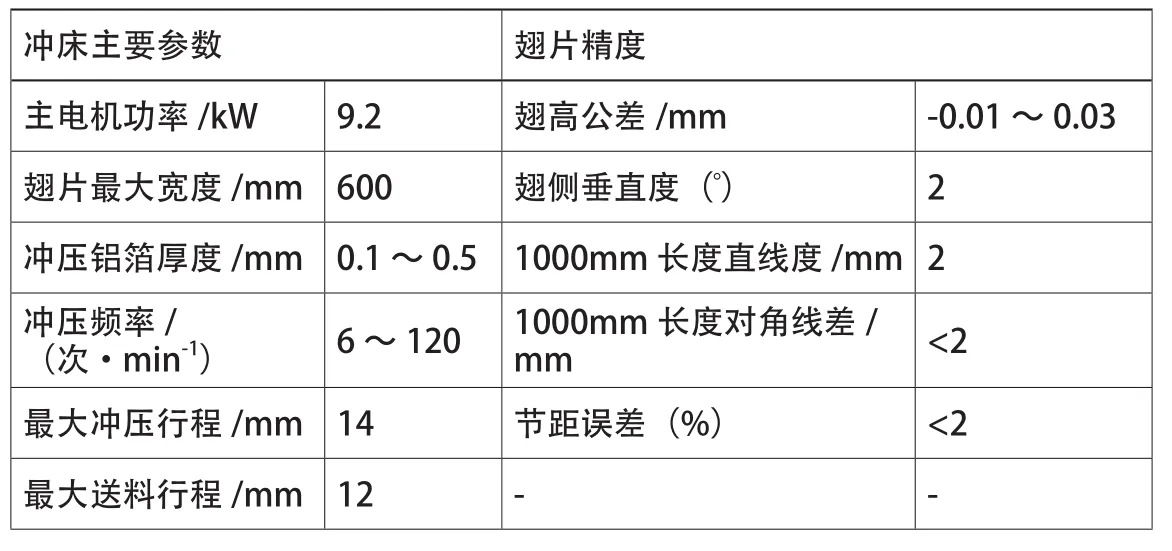

沖床主要參數與產品精度

通過實際沖壓驗證,該沖床運行穩定,沖壓產品精度高,生產效率是傳統沖床的4~6倍。沖床主要參數與使用該沖床對63.5J1604/30產品進行實沖過程中所測翅片精度如表1所示。

■ 表1 沖床主要參數與實沖翅片精度

結束語

針對國產板翅式換熱器翅片沖床落后現狀,北京機電研究所開發出能沖制600mm寬度翅片、最大沖壓速度為120次/min、翅片在600mm寬度范圍內、翅高公差帶為0.04mm的大尺寸高速精密翅片沖床。該板翅式換熱器翅片沖床的特點是:

⑴雙凸輪軸驅動,橫梁受力更加均勻。

⑵輕型橫梁結構,高速下沖擊振動小。

⑶送料行程調整精度高,便于保證所沖翅片齒形精度。