BHW35厚壁熱成形封頭焊縫性能的恢復

文/岳曉露,雷玉川?河南神州重型封頭有限公司

BHW35厚壁熱成形封頭焊縫性能的恢復

文/岳曉露,雷玉川?河南神州重型封頭有限公司

隨著裝備制造業的發展,大型厚壁封頭多采用先拼接后熱壓成形,焊縫在成形過程中經過高于上轉變溫度進行加熱,強度就出現了下降。解決措施是通過調整熱處理工藝來達到焊縫的性能要求,同時在焊材選擇上應該考慮產品熱處理對焊縫力學性能的影響。

2012年河南神州重型封頭有限公司(以下簡稱神州封頭)承接一批SR2050mm×58mm材質BHW35球形封頭制作任務,數量4件。由客戶焊接后運到神州封頭進行壓制。整體熱壓成形后,按用戶提供熱處理工藝進行性能恢復熱處理,隨后對隨爐焊接試板進行力學性能檢測。力學性能試驗結果顯示抗拉強度不合格。

材料簡介

球形封頭使用的是德國BHW35鋼,相當于國產13MnNiMoR,中低溫壓力容器用鋼板,廣泛應用于石油、化工、電站、鍋爐等行業,用于制作反應器、換熱器、分離器、球罐、油氣罐、液化氣罐、核能反應堆壓力殼、鍋爐汽包、液化石油氣瓶、水電站高壓水管、水輪渦殼等設備及構件。一般在正火加高溫回火狀態下使用,組織為回火貝氏體加鐵素體。表1為BHW35鋼母材化學成分。

■ 表1 母材化學成分

封頭成形過程

用戶產品焊接焊材選用H08Mn2MoA(φ4mm),SJ101,J607,封頭經過950~1000℃加熱成形后,產品成形良好,經過910~940℃正火+620~650℃回火處理后,對隨爐試板進行檢測,結果見表2。試驗結果顯示,產品焊接試板的抗拉強度遠低于575~735MPa的標準規定值。

原因分析

對于以上的不合格報告,神州封頭使用母材試板、焊接試板進行了一系列的模擬試驗,并對相應的試板做力學性能實驗,從中查找造成該種結果的真正原因。

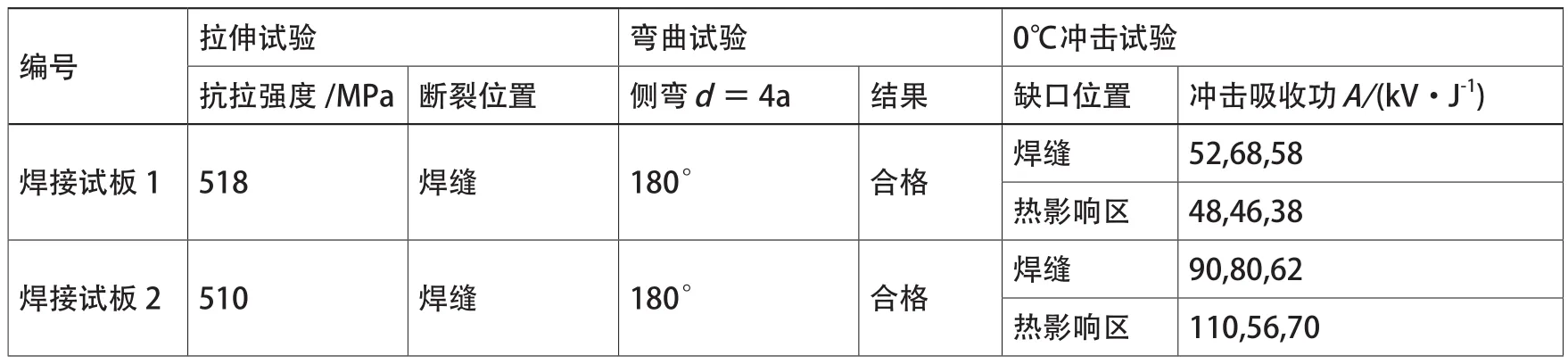

■ 表2 初始情況力學性能試驗結果

■ 表3 焊態試板力學性能試驗結果

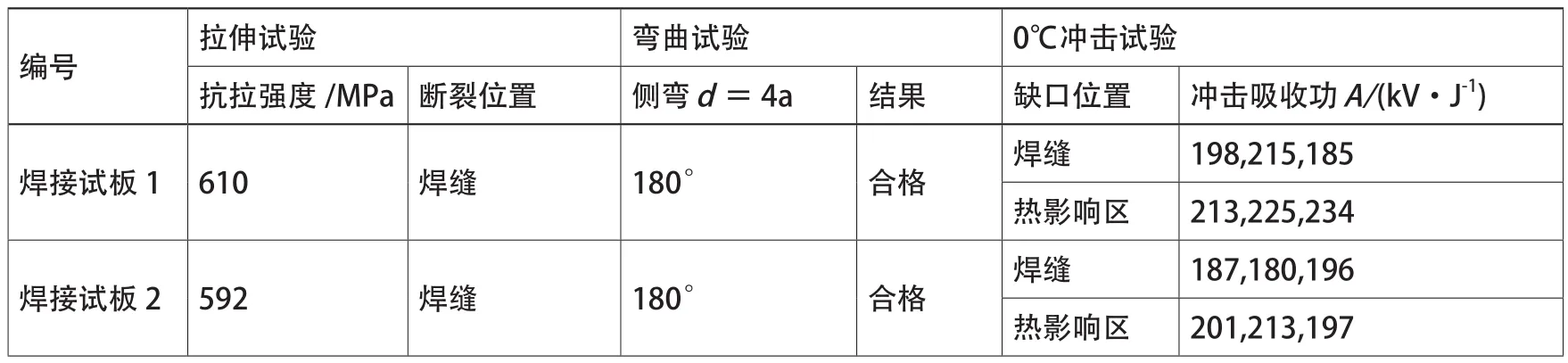

■ 表4 使用H08Mn2NiMoA焊絲力學性能試驗結果

■ 表5 模擬試驗力學性能試驗結果

⑴原材料進行復驗。原材料的抗拉強度實測平均值為723MPa,首先排除原材料的不合格原因。

⑵焊態試板復驗。使用客戶提供的原焊材,重新焊接試板,共焊接4副,對其中1副焊態試板進行復驗,抗拉強度平均值為685MPa。

⑶熱處理后的試板復驗。對剩余的3副焊接試板,模擬封頭沖壓加熱、正火、回火,復驗結果見表3。

⑷重新選擇焊絲。使用H08Mn2NiMoA焊接試板4結果,其中1副焊態復驗,抗拉強度平均值為730MPa。另外3副試板重復封頭制作及熱處理工藝,復驗見表4。

綜上,造成焊縫強度低的主要原因是經過高溫熱處理后的焊縫強度,均低于焊態的焊縫強度。焊材選擇強度級別偏低,沒有考慮到沖壓加熱及熱處理對強度的損失。

模擬試驗

由于焊縫強度低于標準要求,按正常程序恢復焊縫性能需客戶將焊縫全部去除,采用手工焊接方式重行預熱、焊接和焊后熱處理,焊接任務量很大且焊接變形不易控制、工期長,為了保證產品性能合格,神州封頭希望通過改變熱處理工藝恢復焊縫力學性能合格,制定了模擬試驗方案。

具體方案為:⑴選用與產品同樣的焊材及相同的焊接工藝焊接產品板,試板經過950~1000℃沖壓加熱模擬熱處理過程;⑵焊接試板進行正火(加速冷卻)+620~650℃回火處理;⑶對焊接試板進行力學性能檢驗,見表5。實驗結果顯示,正火(加速冷卻)起到了細化晶粒,提高珠光體的彌散度和偽共析體的數量,減少鐵素體來提高強度,同時改善了韌性可以恢復焊縫性能。

■ 表6 封頭模擬試驗后復驗結果

經過對產品進行正火、回火處理后,在封頭開孔部位取樣進行復驗,復驗結果見表6,封頭力學性能試驗完全符合標準規定值。產品與設備焊接后,運行良好,滿足產品使用要求。

結束語

熱成形封頭焊縫焊材選擇應考慮材料與焊縫強度的損失,并選取高于母體的焊材,保證產品性能。基于以上案例,得到的結論是:該材料可以通過正火(加速冷卻)+回火熱處理改善和恢復材料和焊縫力學性能;需拼接后熱成形封頭其焊接工藝評定應與封頭加熱及熱處理過程一致,正確選用焊材與焊接參數。