曲柄熱模鍛壓力機氣動和液壓離合器

文/克里莫夫S.N,普盧茨可夫 R.N·俄羅斯伏龍涅什重型機械壓力機股份公司

曲柄熱模鍛壓力機氣動和液壓離合器

文/克里莫夫S.N,普盧茨可夫 R.N·俄羅斯伏龍涅什重型機械壓力機股份公司

氣動離合器

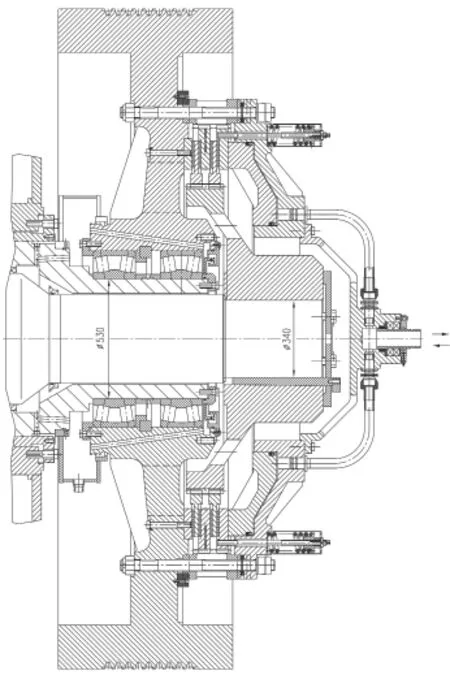

TMP生產的曲柄式熱模鍛壓力機采用了單盤、雙盤和三盤氣動(干式)離合器,這些離合器配有專業摩擦材料加工而成的摩擦片。通過離合器的旋轉部分所造成的通風效果對盤進行冷卻。單盤或雙盤制動器配有對非旋轉盤進行冷卻的水冷卻裝置。盤上配有摩擦材質制成的摩擦片或摩擦塊。通過內部氣缸控制離合器和制動器工作。離合器和制動器所處的系統中配有ROSS公司或TMP生產的空氣分配器,可以保證盤與盤之間能夠進行平穩無沖擊嚙合。圖1為TMP生產的25MN熱模鍛氣動離合器的典型結構,扭矩為950kN·m。進給壓縮空氣時,氣缸活塞移動,離合器主動和從動摩擦盤發生動力結合,扭矩通過摩擦力從飛輪向曲柄軸傳遞。從氣缸排出壓縮空氣時,主動和從動摩擦盤分開,曲柄軸從飛輪斷開。

TMP多年熱模鍛壓力機生產經驗證實:只有在調試控制系統或調節制動參數出現錯誤的情況下,才會發生制動盤過熱或由于受力不均勻造成的嚴重磨損;只有在接通次數過多的情況下,才會發生離合器盤過熱的情況,作用力小于40MN的壓力機經常發生這種情況。重型曲柄熱模鍛壓力機投入使用后由于磨損的緣故平均每四年要更換一次離合器和制動器的摩擦元件。

圖1 TMP生產的25MN熱模鍛的氣動離合器

摩擦組件的使用壽命

摩擦組件的工作模式強度可以通過作用在單位 摩擦表面上的單位摩擦力來確定。Ortlinghaus公司正在研制用于工作行程每分鐘不大于30個的滑塊行程,曲柄軸轉動頻率為55r/min時,額定作用力為40MN的曲柄熱模鍛壓力機可單獨控制離合器和制動器的液壓組件。對于離合器的這項設計,單位摩擦功率N=10.5kW/m2。對于作用力為40MN的壓力機,接通數為14spm時,單位摩擦功率為4.05kW/m2。當使用傳統氣動離合器時,壓力機上的離合器摩擦盤與離合器接通數為22spm時,摩擦盤將變得過熱。

提高摩擦組件使用壽命——液壓離合器

延長曲柄熱模鍛壓力機摩擦組件的使用壽命對于每分鐘工作行程次數大(如工作時采用自動化設備)和曲柄軸旋轉速率高(壓力機作用力不小于40MN)的壓力機來說至關重要。基于在這方面,TMP和德國Ortlinghaus-Werke GmbH公司一起研制了作用于25~40MN壓力機的液壓離合器和制動器。

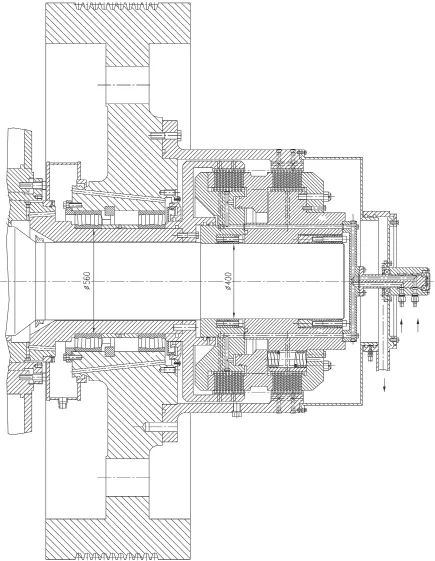

Ortlinghaus公司的摩擦部件有如下特點:薄摩擦盤數量多(不小于10),這些薄摩擦盤有專門摩擦表面和用來限制摩擦表面發熱的壓油槽。通過內置液壓油缸連接離合器內的盤,通過彈簧使盤斷開。通過彈簧連接制動器內的盤,通過液壓油缸斷開。研制出了帶一個控制液壓油缸的離合器─制動器硬聯鎖組件方案。圖2為這類離合器─制動器的通用結構,扭矩為950kN·m,與Goizper公司的硬聯鎖離合器─制動器類似。

進給油到液壓缸時,活塞移動需要克服制動彈簧的力,實現制動盤分開,離合器盤結合。從液壓缸排出油時,活塞移動到原始位置,離合器盤分開,制動彈簧結合制動器盤,曲柄軸制動。單獨渠道連續壓送冷卻油經過離合器和制動器摩擦盤,在接通數量大時保障元件溫度正常。液壓組件的主要優勢在于可以限制摩擦盤發熱,同時在強工作模式下能提高它們的抗磨損使用壽命。

圖2 25MN壓力機液壓離合器—制動器結構

選擇離合器

現在對于大型壓力機來說還未發現單次行程數和曲柄軸轉動速率增加的趨向。通常情況下,壓力機即使是在自動模鍛時其滑塊單次行程次數也不超過6spm。對于額定作用力為165MN的壓力機,離合器的單位摩擦功率不大于2.4kW/m2,大約比系列生產的帶氣動離合器(其摩擦盤壽命處于中等水平)的40MN曲柄熱模鍛壓力機摩擦力小至1/1.7。對于在曲柄熱模鍛壓力機中使用液壓離合器和制動器的合理性,指出以下6點:

⑴Ortlinghaus公司生產的40MN曲柄熱模鍛壓力機液壓離合器和制動器、控制系統及液壓裝置的價格大約比傳統氣動離合器和制動器價格高80%。

⑵必須在壓力機旁邊布置大尺寸的液壓裝置,此處通常為工藝裝置和自動化設備。

⑶在有徑向振擺和較大徑向速度時,接觸面有大直徑密封裝置。

⑷壓力機主部件連續空轉情況下,摩擦盤之間有粘性摩擦或組件內有攪拌時,會產生能量損耗。

⑸同樣對于系列生產的壓力機,使用液壓離合器時從動部分加速,或者使用制動器制動時也會產生能量損耗,約占壓力機主驅動裝置功率的8%~16%。

⑹摩擦材料單位壓力和盤數量有限制,不能采用離合器─制動器傳遞大扭矩。

想要解決系列高速曲柄熱模鍛壓力機摩擦組件使用期延長的問題,可能還要使用附加組件,即以制動能量回收原理為基礎的壓力機主部件加速器和制動器。這些裝置的各種結構在俄羅斯和其他國家都有研制(有俄羅斯聯邦版權證書和美國、日本、德國專利證書防偽保護)。Muller Weingarten公司在獨立的壓力機結構中使用了這一構造。現在TMP正在研究這種與傳統方法相比更具優勢的裝置構造。值得一提的是,使用這種裝置不僅可以延長摩擦盤的使用壽命,還可以減少壓力機主部件加速和制動時的能量損耗。

結束語

綜合TMP生產的系列壓力機氣動離合器和制動器的使用經驗,及其他熱模鍛壓力機廠家使用液壓離合器和制動器的數據,可以得出如下結論:

⑴液壓離合器和制動器適用于作用力不大于50MN,接觸摩擦面上有較大的環行速度,且自動化控制時接通次數大于20spm的曲柄熱模鍛壓力機。

⑵液壓離合器和制動器也可用于對現有的鍛壓設備(作用力不大于50MN)進行改裝,日后作為自動化生產線中的壓力機。

⑶對于大作用力(不小于80MN)的曲柄壓力機,從使用方便和延長摩擦材料壽命的角度來講,更適用于由ROSS公司根據TMP的技術要求生產的氣動分級無沖擊接通離合器和制動器。

⑷為了提高高速曲柄熱模鍛壓力機氣動摩擦離合器和制動器摩擦部件的使用壽命,還可以在其他方面做改進,完善空氣和水冷系統,采用制動能量回收裝置(用于加速和制動壓力機曲柄─滑塊機械裝置),使用先進的摩擦材料。試驗證明,保障離合器平緩(二級)接通和空氣制冷更有效可提高15%的氣動離合器單次接通次數。