一種用于印刷機的壓力自動氣動控制系統

張世強,李海彬

(中國電子科技集團公司第四十五研究所,北京 100176)

氣動技術是指氣壓傳動的技術,是以壓縮空氣為工作介質傳遞動力和控制信號的系統。氣動元件具有可靠性和使用壽命長的特點,氣動控制系統具有節能和低功耗且可以與控制系統直接相連;氣體介質無油、無味、無菌,能夠防火、防爆、防電磁干擾、沒有環境污染。由于氣動系統具有以上優點,在印刷領域中各種印刷機也越來越多地使用氣動控制技術。

印刷頭是印刷機的關鍵部件,其作用是通過精密的印刷壓力控制將漿料壓入絲網中。印刷壓力是指油墨轉移過程中壓印體在壓印面上所承受的壓力,即沿壓印面的法向,指向壓印面的力。印刷壓力是印刷機設計和油墨向承印物表面轉移的基礎,它不僅是實現印刷過程的根本保證,而且在很大程度上決定著印刷的質量。絲網印刷中,合適而均勻的印刷壓力是獲得高質量絲網印刷品的重要保證。印刷壓力過小,絲網就接觸不到承印物而無法實施印刷,導致印刷圖形不完整,油墨厚度不均勻等現象;印刷壓力過大時,會導致絲網變形過大,印刷圖形模糊,絲網和刮墨刀磨損嚴重等印刷故障。如果印刷壓力不均勻,則導致印刷厚度不一致。因此,印刷壓力控制對印刷質量起到重要作用。

1 印刷壓力控制氣路構成及原理

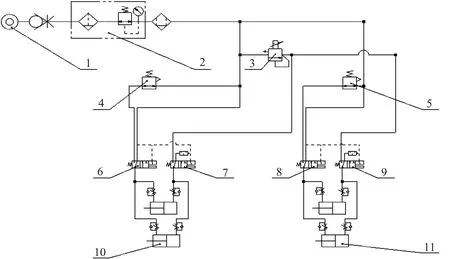

本印刷機的印刷壓力氣路中包含印刷部分和涂墨部分。刮板壓力控制氣路如圖1所示,是由氣源1、過濾減壓閥2、電氣比例閥3、精密減壓閥4、氣控電磁閥6和7、刮板氣缸10等組成;涂墨壓力控制氣路由氣源1、過濾減壓閥2、電氣比例閥5、精密減壓閥3、氣控電磁閥8和9、涂墨氣缸11等組成。兩部分都由氣源出來的氣體經電磁閥控制接入氣缸的兩端實現對氣缸的控制,帶動相應氣缸往復運動實現印刷及涂墨部件上下運動和壓力調整功能。

圖1 印刷壓力控制氣路圖

工作原理:在整機未通電時,從氣源出來的氣體,經過過濾減壓閥2(壓力設定為0.6 MPa)處理后通過接頭連接到氣控電磁閥6和8的長通口,并通過節流閥直接進入氣缸10和11的缸桿一側;而在氣缸10和11缸底一側,氣路通過消音器通入大氣,通過氣缸兩端的壓力差使缸桿縮回,帶動刮刀和涂墨刀運動到上限位置。這個時候如果總氣源壓力下降到0.2 MPa以下,電磁閥則因沒有外部先導氣源也無法打開,起到安全保護的作用。

當需要印刷時,氣控電磁閥6換向,在氣缸缸桿底一側,由精密減壓閥出來的氣源經過電磁閥6進入氣缸的缸桿一側,氣缸的缸桿將縮回;由于刮板部件有自身質量,通過調節精密減壓閥壓力大小,使氣缸縮回的拉力與刮板部件的自身質量平衡,在這種狀態下缸桿在行程范圍內任意位置都達到平衡狀態,相當于氣缸在垂直方向零負載;這時電氣比例閥3打開,在氣缸缸底一側氣路經過電氣比例閥3進入,通過氣控電磁閥7換向,氣源進入氣缸的底部將氣缸桿推出;推出壓力大小由電氣比例閥控制,通過氣缸施加在刮刀上的輸出壓力即為印刷壓力,印刷壓力的精度由電氣比例閥的輸出壓力精度決定。涂墨氣缸的動作原理與印刷氣缸完全一致,在動作順序上與印刷正好相反,即印刷刮刀下降時涂墨刮刀上升。

印刷頭主要技術指標:

本印刷機的印刷壓力為80 kg,設計壓力精度指標為10 N,刮刀及涂墨刀線壓力為1.5 N/cm,印刷頭負載為18 kg。

2 關鍵氣動件的選型

首先根據氣源工作壓力選定氣缸的型號,計算輸出力的大小是否滿足印刷壓力的要求;再根據壓力精度要求計算并選型電氣比例閥和精密減壓閥。

2.1 印刷頭氣缸的選型

印刷機供給印刷、涂墨氣缸的氣體工作最大壓力設定為0.5 MPa,缸徑為32 mm的氣缸缸桿為10 mm,

氣缸的受壓面積為:

單個氣缸的輸出壓力:

本系統由兩個氣缸同時工作,氣缸工作時缸桿向下運動施加壓力,每個氣缸有一套直線軸承導柱導向,所以兩個氣缸壓力之和即為印刷壓力。

印刷最大壓力即為氣源壓力在0.5 MPa時兩氣缸的共同壓力:

根據上述計算,缸經為32 mm的氣缸可滿足要求,即根據樣本最后選擇氣缸缸徑為32 mm。且印刷頭行程為25 mm,最后確定氣缸型號為CQ2A32-25D(D表示為雙作用氣缸)。

2.2 電氣比例閥的選型

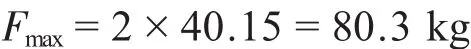

電氣比例閥控制屬于連續控制,其特點是輸出隨輸入量(電流值或電壓值)的變化而變化,輸出量與輸入量之間存在一定的比例關系;當輸出量與目標值有偏差時進行快速比較修正,直到輸出壓力與輸入信號成一定比例為止,從而得到輸出壓力與輸入信號的變化成比例的變化。通過相應的控制模塊實現對比例閥的控制。電氣比例閥見圖2。

印刷壓力設計精度指標為80 kg,設計由兩個氣缸從刮刀的兩端加壓,印刷總壓力為兩個氣缸壓力之和;已知條件為:

總氣源的輸出壓力為0.5 MPa;

圖2 ITV系列電氣比例閥

根據樣本查得,ITV系列電氣比例閥有3種調節壓力范圍,即:0.005~0.1 MPa、0.005~0.5 MPa、0.005~0.9 MPa。選取與總氣源的最大輸出壓力相同的氣壓,

即:0.005~0.5 MPa;

印刷基板寬度:600 mm;

印刷頭的輸出壓力精度:

刮刀單位長度的壓力:

由以上計算可知壓力精度滿足工藝要求。所以應選ITVX03X系列,而根據氣路氣體流量要求,ITV系列電氣比例閥應選2000型,其線性度在滿量程范圍內小于±1%,重復精度在滿量程范圍內小于±0.5%。

轉化為壓力的重復精度計算為:

通過上述計算壓力精度指標都能達到8 N,即設計的線壓力精度指標小于0.15 N/cm;在實際印刷中,如果工藝參數固定下來則重復壓力精度可達到4 N,可完全滿足印刷壓力要求;所以電氣比例閥最后選型為ITV2030。

3 精密減壓閥的選型

3.1 精密減壓閥的功能特點

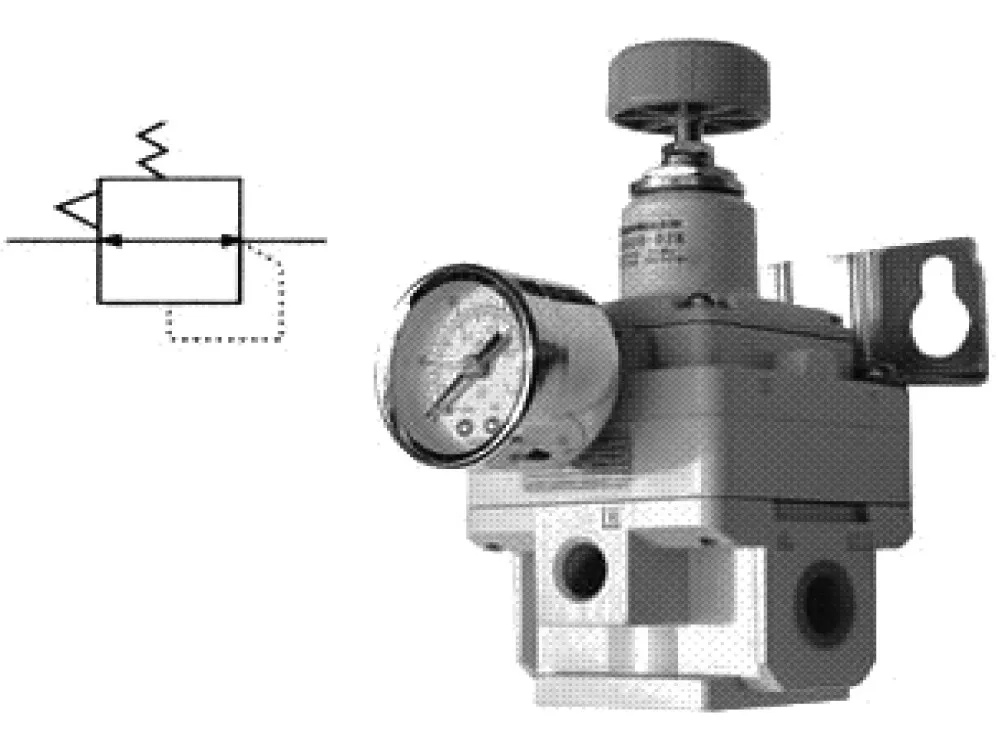

精密減壓閥是采用控制閥體內的啟閉件的開度來調節介質的流量,將介質的壓力降低,同時借助閥后壓力的作用調節啟閉件的開度,使閥后壓力保持在一定范圍內,在進口壓力不斷變化的情況下,保持出口壓力在設定的范圍內(見圖3)。

圖3 精密減壓閥外形圖

在本印刷機氣路中,精密減壓閥的作用是使印刷氣缸的抬升力與印刷頭負載保持平衡,從而使印刷刮刀,擦網刮刀能懸空保持固定。

已知印刷頭負載15 kg,

氣缸缸徑已選定為32 mm,

精密減壓閥工作壓力為:

通過參考樣本,選定了IR2000-02型精密減壓閥,其設定壓力范圍為0.005~0.2 MPa,在氣源設定壓力范圍內,滿足工藝要求。

4 結束語

氣動控制技術為印刷機的印刷壓力控制方式提供了一種簡單實用的解決方案,在印刷機上進行廣泛應用,極大地提高了設備的自動化程度,降低了生產成本,同時使得印刷機的生產效率和產品的質量也因此得到大大的提高,有很好的推廣價值。

[1] 孫玉秋.氣動技術在印刷機械中的應用研究[J].液壓與氣動,2008(4):59-60.

[2] 李 鋒.刮板應用技術[J].絲網印刷,1999(1):28-30.

[3] SMC公司.SMC氣動元件手冊[Z].2013:1.30-1.31.

[4] SMC公司.SMC氣動元件手冊[Z].2013:1.37-1.39.