一種鎳基單晶高溫合金的熱機械疲勞行為

張 劍,趙云松,2,賈玉亮,楊 帥,駱宇時,唐定中

(1.北京航空材料研究院 先進高溫結構材料重點實驗室,北京100095;2.北京科技大學 新金屬材料國家重點實驗室,北京100083)

0 引 言

鎳基單晶高溫合金以其優異的力學性能和耐高溫能力成為航空發動機葉片的關鍵材料[1-2]。在發動機使用過程中,葉片會反復經歷啟動、正常運轉、減速和停車等一系列工作狀態,導致葉片內部因受熱不均而產生各種瞬態熱應力,熱應力與機械應力疊加周而復始的作用會使葉片產生熱機械疲勞損傷。傳統的檢測葉片疲勞性能的試驗方法有等溫低周疲勞試驗和熱疲勞試驗,但由于這兩種方法都只考慮材料在單一機械循環應力或熱循環應力下的變形機制和疲勞行為,因此具有明顯的局限性,不能達到模擬材料真實服役狀態的目的[3-5]。熱機械疲勞試驗技術的出現為研究材料在機械循環應力與熱循環應力交互作用下的高溫疲勞行為提供了一種方法。熱機械疲勞試驗采用外加載荷來控制材料在疲勞過程中的變形量,通過感應加熱方式來實現溫度的循環,從而在實驗室中模擬葉片關鍵部位的實際服役狀態,得到較為接近實際的應變-溫度對應關系。近年來,隨著疲勞試驗機性能的不斷改進和計算機技術的發展,人們逐漸開始系統研究一些高溫合金的熱機械疲勞行為,為開展熱機械疲勞的機理分析和壽命預測提供了有用的數據[6—14]。為此,作者對自行研制的一種第一代鎳基單晶高溫合金在600~900℃溫度范圍內的同相位熱機械疲勞行為進行了研究,并對其變形、斷裂機制以及壽命的影響因素進行了探討,旨在豐富單晶鎳基高溫合金熱機械疲勞理論,為其葉片的實際應用提供參考。

1 試樣制備與試驗方法

試驗合金為自制的第一代鎳基單晶高溫合金,其化學成分(質量分數/%)為8Cr,5W,4Ta,6Al,6Co,2Ti,2Mo,余 Ni。合金的標準熱處理制度為1 300℃×4h+1 100℃×5h+870℃×24h。將熱處理后的單晶棒加工成標距段尺寸25mm×φ6.5mm的熱機械疲勞試樣。熱機械疲勞試驗在計算機輔助控制的MTS810型液壓伺服疲勞試驗機上進行。采用高頻感應線圈對試樣標距部分進行加熱,通過點焊在試樣標距范圍內的熱電偶來實現溫度控制。機械循環應變采用三角波循環加載,以恒應變速率進行試驗,應力比R=-1。試驗采用熱機械疲勞試驗中典型的同相位(IP,即最高機械應變對應最高溫度)進行。熱機械疲勞試驗溫度范圍為600~ 900 ℃,機械應變幅(εmech/2)分別為0.6%,0.7%,0.8%和0.9%。

用JSM-6301型場發射掃描電鏡(SEM)對斷裂后試樣的橫截面和縱截面進行組織觀察,所取的橫截面試樣距離斷口處約5mm,腐蝕液采用1%HF+33%HNO3+33%CH3COOH+33%H2O(體積分數,下同)溶液,并用其附帶的能譜儀(EDS)對裂紋表面氧化層進行成分分析。用Tecnai G 20型透射電鏡(TEM)對熱機械疲勞試樣進行位錯觀察和分析,所取的橫截面試樣距離斷口處約10mm,采用機械研磨至厚度50μm以下,然后采用雙噴電解減薄,電解液為10%的高氯酸酒精溶液。

2 試驗結果與討論

2.1 熱機械疲勞的循環應力-應變響應行為

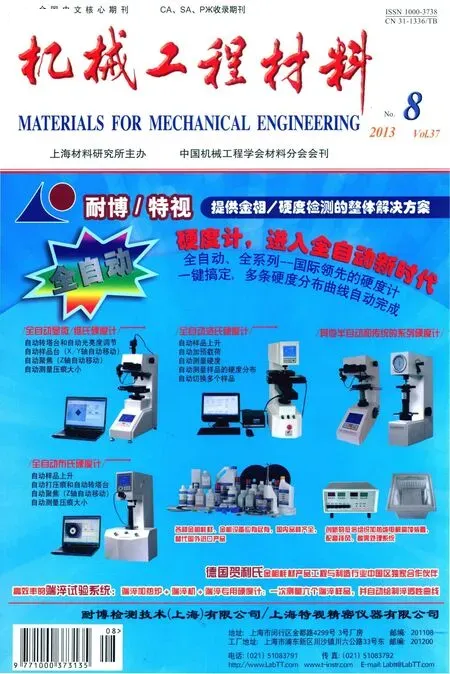

最高溫度900℃對應試樣的機械應變最大值(最大拉應變),而最低溫度600℃則對應試樣的機械應變最小值(即最大壓應變)。從圖1中可以看出,在試驗過程中存在明顯的拉壓應力不對稱,最大拉應力(σmax)絕對值明顯小于最大壓應力(σmin)絕對值,因此其平均應力(σm)表現為壓應力,具體數值見表1。此外由圖1還可以看出,試驗中存在塑性應變不對稱,塑性應變范圍處于拉伸半周。造成拉壓應力和塑性應變不對稱性的根本原因在于材料在不同溫度時抵抗變形的能力不同。

表1 試驗合金同相位熱機械疲勞試驗結果Tab.1 IP TMF testing results for test alloys

從表1可以看到,隨著機械應變幅增大,合金斷裂(或達到裂紋失穩擴展狀態)的循環周次Nf明顯減少,塑性應變εp不斷增大,在總應變量中所占比例也逐漸增大,施加于試樣的最大拉應力σmax和最大壓應力σmin的絕對值也呈上升趨勢,從而導致應力范圍Δσ逐漸擴大,但平均應力σm變化不大。

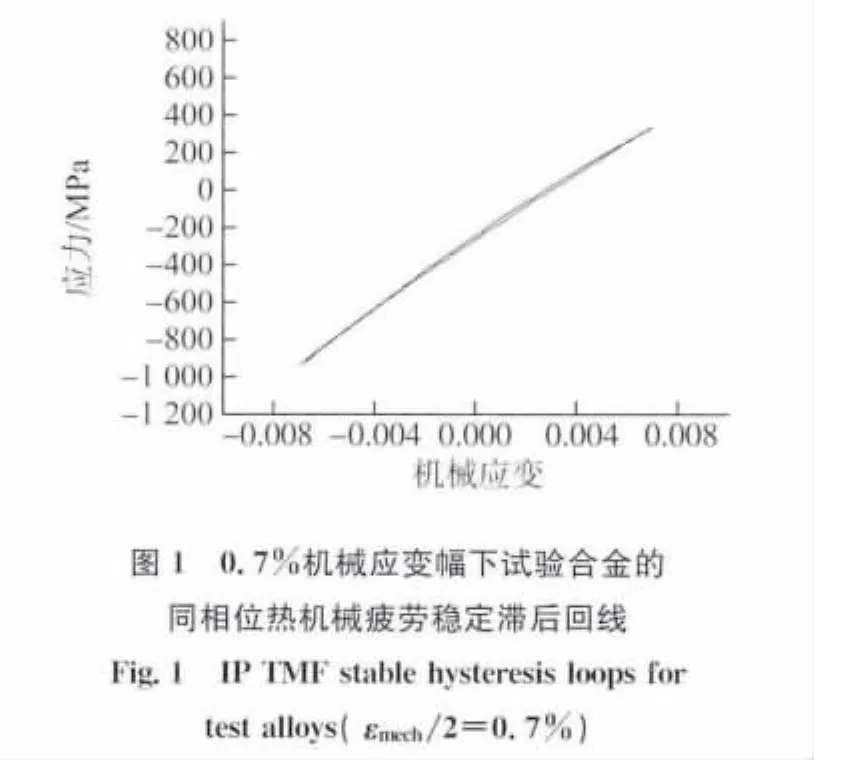

從圖2可以看出,試驗合金在所有應變幅下均呈現出拉伸半周循環軟化而壓縮半周循環硬化。溫度是影響合金循環應力響應的主要因素。此外,合金在即將發生斷裂前都發生了應力快速下降的現象,這種現象是由疲勞裂紋擴展發生失穩而造成的。

2.2 熱機械疲勞的組織變化與斷裂特征

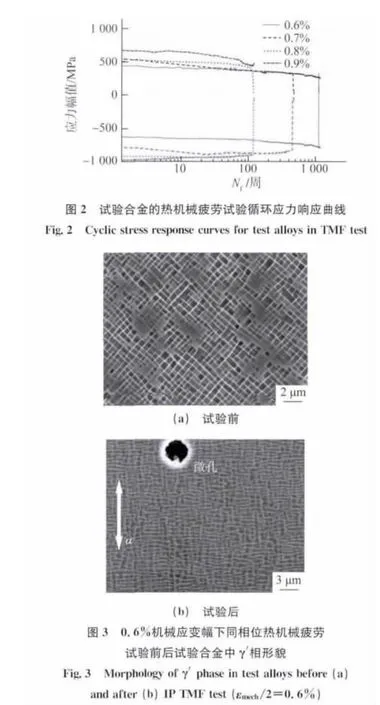

從圖3可以看到,試驗后合金中γ′相沿著垂直于應力軸方向(α方向)發生了一定程度的定向粗化,但并沒有互相連接形成筏形組織。說明試驗中溫度始終保持循環,試樣處于高溫階段的時間較短,所以γ′相并沒有發生嚴重的粗化。

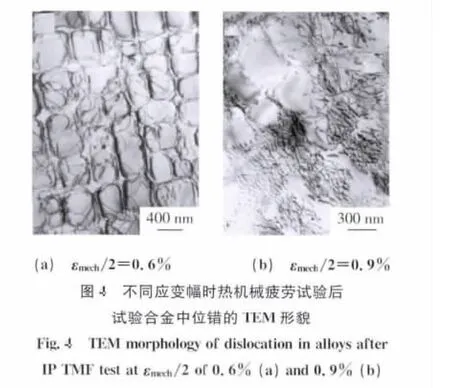

從圖4可以看到,試驗合金中位錯主要被限制于合金基體通道內,以滑移和交滑移方式運動。當機械應變幅較低(如εmech/2為0.6%)時,位錯以攀移的方式繞過γ′相,但位錯密度較小,同時有極少量的位錯切割γ′相現象;機械應變幅為0.9%時,與0.6%相比,位錯密度明顯增大,并在γ/γ′界面處形成了比較規則位錯網絡,其形態與高溫蠕變條件下形成的位錯網相似,同時在較大的應力作用下,位錯切割γ′相現象也明顯增多。

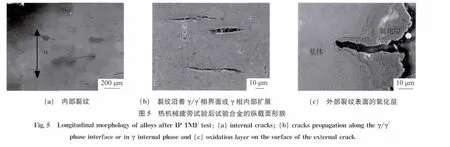

從圖5中可以看到,在斷口附近出現內部裂紋,這些裂紋一般起源于枝晶間的鑄造孔洞,并在拉應力的作用下,在(001)面沿著γ/γ′相界面或γ相內部擴展,直到彼此連接發生斷裂,因此試驗合金的斷裂方式為微孔聚集型斷裂;一些外部裂紋可以在試樣表面萌生并向內部生長,由于試樣表面暴露在高溫下,外部裂紋的擴展受到氧化作用的影響,可以看到在裂紋表面形成了明顯的氧化層。EDS分析顯示該氧化層以氧化鉻、氧化鎳為主。高溫氧化行為會消耗有益的合金元素從而造成合金弱化。但在對斷口附近縱截面形貌進行觀察后發現,斷口的兩側前沿區域并未發生氧化現象,這說明合金的斷裂起源于內部裂紋,而外部裂紋的擴展長度極為有限,其最大長度僅為0.01mm左右。

2.3 討 論

如前所述,熱機械疲勞試驗在高溫半周表現為循環軟化行為,而在低溫半周表現為循環硬化。可見在試驗中溫度循環對試驗合金循環應力響應產生了重要的影響,這正是熱機械疲勞與等溫低周疲勞試驗的最大區別。在等溫低周疲勞試驗中,拉壓應力下試驗溫度相同,因此位錯開動機制也相同,循環拉伸應力與循環壓縮應力一般呈對稱狀態[9-11]。而在熱機械疲勞試驗中,同一疲勞循環內可以具有不同的變形機制:當循環進行至較高溫度時,位錯可以進行攀移和交滑移;而循環進行至較低溫度時形變以位錯切割γ′相為主[2-4]。非彈性應變可能從一種形變方式形成的殘余位錯結構過渡到另一種形變方式形成的新位錯結構,兩種形變機制互相影響、互相制約,一種溫度下形變方式產生的位錯結構會影響同一循環中不同溫度下的另一種形變[13]。

熱機械疲勞試驗中,溫度與應變對應相位的不同導致了其變形機制存在差異,進而造成了循環應力響應行為的不同。結合圖4的TEM觀察可以發現,在高溫(拉伸)半周,由于溫度較高且機械應變幅相對較低,合金的變形機制主要以a/2〈11-0〉{111}型基體位錯的開動為主,較低的機械應變幅不足以使位錯切入γ′相內部,因此位錯運動被限制于狹窄的基體通道內,并只能以交滑移的方式維持變形,位錯環通常以螺型位錯作為先導在不同滑移面間進行交滑移。在運動過程中,刃型位錯或混合型位錯會在應力場的綜合作用下沉積在γ/γ′相界面上,隨著機械應變幅增大,位錯密度變大,γ/γ′界面上逐漸形成位錯網絡,這與鎳基高溫合金在高溫蠕變行為中的位錯網形成機制類似。對于每一個應變幅下的試驗而言,隨著循環次數累積,位錯密度也逐漸變大,使得合金的變形加劇,這是造成同相位熱機械疲勞試驗中高溫拉伸半周循環軟化行為的原因。在低溫壓縮半周,位錯在較低溫度下難以開動攀移和交滑移等運動機制,但由于拉壓不對稱,低溫下較大的應力使得部分位錯得以切割γ′相,切割方式包括反向疇(APB)連接的韌性位錯對和少量的層錯(SF)。隨著循環累積造成位錯密度增大,且高溫半周形成的位錯網絡更加密集,位錯的切割阻力逐漸增大,導致低溫半周表現出循環硬化行為。

在試驗中,裂紋主要起始于枝晶間的鑄造孔洞,并在拉應力的作用下沿垂直于主應力軸方向擴展,裂紋擴展的路徑主要被限制于γ基體內,這主要是因為在600~900℃的溫度區間內,γ′相與γ相相比具有更高的強度。隨著循環累積,相鄰的裂紋開始互相連接,進而造成試樣的加速斷裂。這種斷裂方式對合金中的缺陷(單晶合金主要為枝晶間鑄造孔洞)更加敏感,在拉-壓應力的交替循環中,拉應力對這種斷裂方式的影響明顯更大。

3 結 論

(1)試驗合金在熱機械疲勞試驗中承受的平均應力表現為壓應力,隨著機械應變幅增大,疲勞壽命逐漸下降,應力范圍和塑性應變量逐漸增大。

(2)試驗合金在熱機械疲勞試驗中表現為高溫半周循環軟化和低溫半周循環硬化,平均應力幅值隨循環的累積不斷增大;在高溫半周,位錯運動被限制于基體通道內,隨著循環累積,位錯密度增大,合金表現出循環軟化行為;而在低溫半周,合金承受較大的外加應力,使基體位錯能夠以位錯對或層錯的形式切割γ′相,造成加工硬化效果,從而導致合金的循環硬化行為。

(3)試驗合金熱機械疲勞的主要變形機制為a/2〈11-0〉{111}型位錯在基體內的滑移和交滑移運動,在較高應變幅下,位錯密度較大,并在γ/γ′界面處形成位錯網絡。

(4)試驗合金的斷裂方式為微孔聚集型,起始于合金內部枝晶間鑄造孔洞的裂紋在拉壓力的作用下,在(001)面內沿γ相或γ/γ′相界面處橫向擴展,直至裂紋互相連接導致合金斷裂,拉應力對合金的斷裂起到了主導作用。

[1]SIMS C T,STOLOFF N S,HAGEL W C.Superalloys II[M].New York:Wiley,1987.

[2]EED R C.The superalloys:Fundamentals and applications[M].Cambridge,UK:Cambridge University Press,2006.

[3]RANCLOIS M,REMY L.Thermo-mechanical fatigue of Mar-M509superalloy[J].Fatigue &Fracture of Engineering Materials & Structures,1991,14(1):115-129.

[4]HI H J,KORN C,PLUVINAGE G.High temperature isothermal and thermomechanical fatigue on a molybdenum-based alloy[J].Materials Science and Engineering:A,1998,247(1):180-186.

[5]ASSEUR E,RéMY L.High temperature low cycle fatigue and thermal-mechanical fatigue behaviour of an oxide-dispersion-strengthened nickel-base superalloy[J].Materials Science and Engineering:A,1994,184(1):1-15.

[6]IU F,WANG Y,ZHANG H,et al.Evolutionary stress cycle behaviour and damage mechanisms in nickel based superalloy under thermomechanical fatigue[J].Materials Science and Technology,2003,19(7):853-858.

[7]IU F,WANG Z G,AI S H,et al.Thermo-mechanical fatigue of single crystal nickel-based superalloy DD8[J].Scripta Materialia,2003,48(9):1265-1270.

[8]RAFT S,ZAUTER R,MUGHRABI H.Aspects of high-temperature low-cycle thermomechanical fatigue of a single crystal nickel-base superalloy[J].Fatigue & Fracture of Engineering Materials & Structures,1993,16(2):237-253.

[9]LEURY E,REMY L.Behavior of nickel-base superalloy single crystals under thermal-mechanical fatigue[J].Metallurgical and Materials Transactions:A,1994,25(1):99-109.

[10]PAHLAVANYALI S,RAYMENT A,ROEBUCK B,et al.Thermo-mechanical fatigue testing of superalloys using miniature specimens[J].International Journal of Fatigue,2008,30(2):397-403.

[11]HOU H,RO Y,KOIZUMI Y,et al.Thermomechanical fatigue behavior of the third-generation,single-crystal superalloy TMS-75:deformation structure[J].Metallurgical and Materials Transactions:A,2004,35(6):1779-1787.

[12]HANG J,HARADA H,RO Y,et al.Thermomechanical fatigue mechanism in a modern single crystal nickel base superalloy TMS-82[J].Acta Materialia,2008,56(13):2975-2987.

[13]OVERARE J J,JOHANSSON S,REED R C.Deformation and damage mechanisms during thermal-mechanical fatigue of a single-crystal superalloy[J].Acta Materialia,2009 57(7):2266-2276.

[14]ADIOGLU Y,SEHITOGLU H.Thermomechanical and isothermal fatigue behavior of bare and coated superalloys[J].Journal of Engineering Materials and Technology,1996,118(1):94-102.