太陽電池陣槍式微型電阻焊接系統設計與分析

喬鳳斌,張 松,趙維剛,蔡智亮

(上海航天設備制造總廠,上海 200245)

0 前言

太陽電池陣制造的可靠性很大程度上決定了航天活動的成敗和航天器的壽命。目前,太陽電池陣組件的電路連接制造主要采用傳統的錫鉛釬焊工藝,采用手工焊接導線、電池組件和元器件;一方面,焊接勞動強度大(一片普通尺寸太陽電池陣就有上千個焊點)、焊點質量不穩定、缺乏焊后檢驗手段;另一方面,太空溫度變化劇烈,含鉛焊點容易發生低溫脆化從而導致焊點破壞。

舍棄錫鉛釬料而采用電阻點焊的方法,輔以自動化操作,實現太陽電池陣的高效自動化組裝和焊接,將大大提高太陽電池陣焊點的承載能力、極端溫度下的力學性能、可靠性、導電性等,并且提高太陽電池陣的制造效率[1]。

1 系統原理

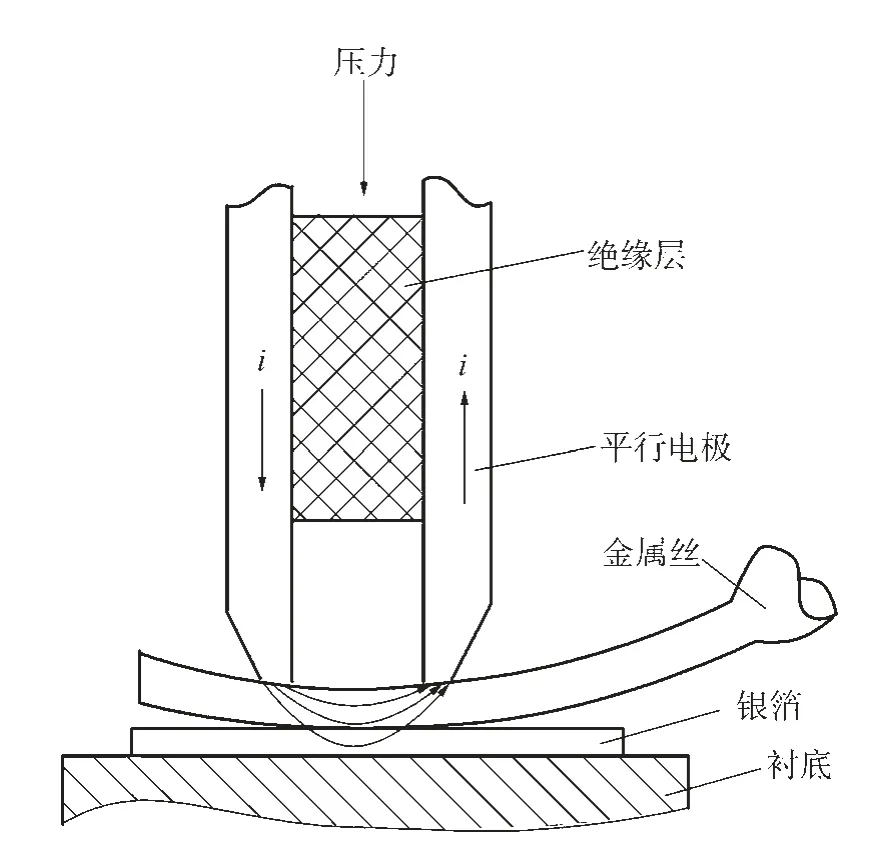

太陽電池陣槍式微型電阻焊接系統原理如圖1所示,焊接過程不需要添加釬料,通以瞬時電流將導線或元器件管腳(銅)通過箔片(銀)連接在一起。銅和銀可形成共晶,對高溫和低溫環境都具有良好的適應性,焊點力學性能優異,同時滿足導電性能要求,是目前取代錫鉛軟釬焊的最佳方法[2]。

圖1 焊接原理示意

用自動電阻點焊取代手工錫鉛釬焊能夠實現太陽電池陣的高效、可靠、精密焊接生產。焊接過程中,在電極壓力下,焊件發生塑性變形,從而導致兩個潔凈金屬面之間緊密接觸并熔化,形成熔核,實現在較低溫度下的良好連接且不會燒穿極薄的基底材料。與軟釬焊相比,接頭處的熔點更高,能夠滿足真空環境的高溫要求。同時具有較高的塑性、強度和抗疲勞性能。

2 結構系統設計

2.1 總體設計

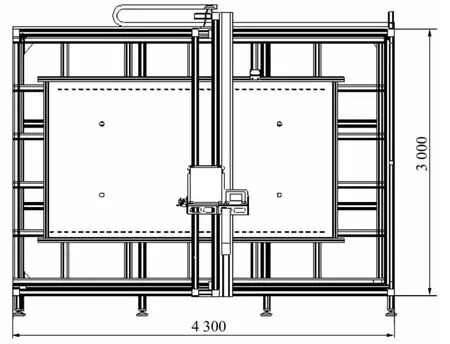

系統總體結構如圖2所示,主要用于太陽電池陣上導線和二極管、電阻等元件的電阻點焊,設備可以保證焊接質量的一致性和穩定性。

圖2 槍式微型電阻焊接系統

系統由X/Y移動平臺、電阻點焊套件、氣體保護系統和控制系統組成。X/Y移動平臺主要實現焊接頭在X、Y向的移動和定位;電阻點焊組合主要實現點焊頭的Z向移動和電阻點焊的具體過程;氣體保護系統主要實現焊接過程的氬氣保護;控制系統用于控制焊接的具體過程和焊接參數的采集。四個系統的連接關系為:電阻點焊組合安裝在X/Y移動平臺上;氣動系統分布在X/Y移動平臺、電阻點焊組合和控制系統中;控制系統通過伺服部分控制點焊頭X、Y、Z向移動,通過串口控制焊接電源的操作和采集點焊過程參數,通過PLC的IO口控制氣體保護系統的開關。

2.2 X/Y移動平臺

移動平臺設計成如圖3所示的立式X/Y移動平臺,平臺的工作面與水平面垂直,長梁為X坐標方向,短梁為Y坐標方向,點焊頭運動方向為Z坐標方向。系統X/Y向導軌采用鋁型材導軌,型材導軌定位精度高,安裝方便。系統的上下橫梁上沿著X坐標軸各布置1個型材導軌,系統的兩個Y向橫梁上沿著Y坐標軸各布置1個型材導軌。

圖3 槍式微型電阻焊接系統X/Y移動平臺

為了解決X/Y移動平臺X坐標軸的導軌同步問題,型材導軌采用單電機驅動雙導軌方式,通過花鍵將雙導軌的傳動同步起來。由于兩根型材導軌的距離過大,系統采用連軸器進行過渡,如圖4所示。

圖4 雙導軌連軸器連接

2.3 電阻點焊套件

電阻點焊套件包括焊接電源、點焊頭、焊接電極等,根據設計需要進行設備和功能的集成。

焊接電源有多種特征,目前常用的焊接電源包括:交流式、靜電儲能式、晶體管式和高頻式,根據被焊物的材質、形狀和使用環境,對比各種電源的特性可知,晶體管式和高頻式的電流輸出最為平穩,焊接過程中飛濺最小。

除電源外,焊接電極材料和結構尺寸也是影響設備焊接能力及焊點質量的關鍵因素。常用的電極材料包括:純鉬、純鎢、鎢-銅等,綜合考慮電極的高溫耐磨性、電導率特性以及焊接導線的質量可靠性,最終選擇了純鉬電極[3]。

2.4 氣體保護系統

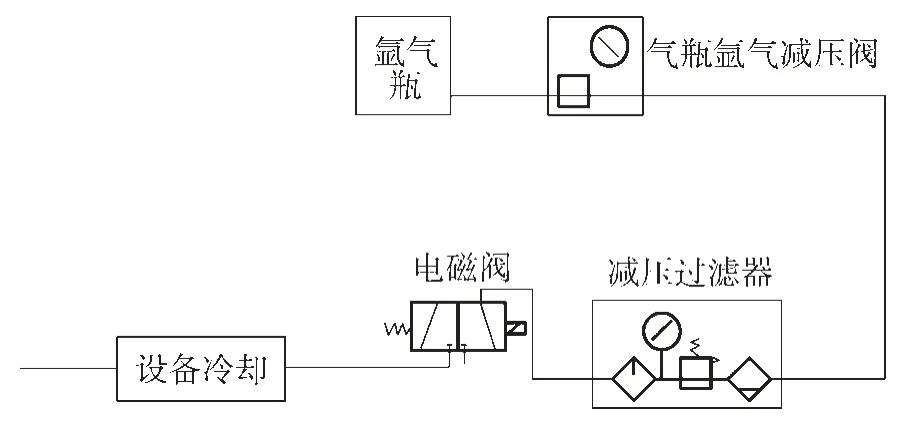

由于焊接溫度很高,容易造成氧化。電極氧化后會增加接觸電阻,影響焊接電流,從而影響焊接質量。為了防止電極和焊件氧化,采用氬氣吹氣保護和冷卻。

氣體保護系統的原理示意如圖5所示,主要由電磁閥、減壓閥、氬氣瓶、減壓過濾器、氣路(包括柔性軟管吹氣頭)和控制電路(24 V直流電源、PLC的DO口、繼電器、二極管)組成。減壓閥和減壓過濾器控制氣路的壓力大小,電磁閥控制氣路的通斷。軟管吹氣頭的位置根據需要而定。通過減壓閥和電磁閥調節氬氣的吹氣壓力和通斷時序,從而滿足焊接過程冷卻和保護的需要。

圖5 氣體保護系統原理示意

3 控制系統

槍式微型焊接控制系統設有一個控制柜,如圖6所示,設備的控制系統主要由工控機(上位計算機)、PLC(包括IO模塊、定位模塊、通訊模塊)、手持操作單元(控制盒)、伺服電機驅動器、攝像頭、各種執行器、傳感器和電源組成,主要實現系統命令的輸入、各種動作信號的產生和各種傳感信號的采集等功能[4]。

工控機連接PLC和電阻電焊機,使系統協調運作。平臺運動部分采用PLC+交流伺服控制形式,通過使用高速的串行通訊方式,對X、Y軸的伺服電機實現高速和高精度控制,從而定位電阻點焊頭。通過串口通訊形式,工控機控制電阻點焊組合進入焊接程序,并能顯示每個點焊接過程中的相關參數、記錄并保存在工控機中。

另外,控制系統設有機器視覺監控,可實時監控焊接情況,焊接過程中的焊接時間、焊接電流、觸發時間、焊接壓力等參數均可在上位計算機的人機交互界面上顯示,如圖7所示,利用串行通訊將相關數據傳輸到上位計算機,上位計算機將接收到的每個焊接點的焊接參數進行記錄、顯示,并進行保存和打印。

圖7 系統軟件主界面

為防止系統運行超出行程而損壞設備,裝有行程開關,可以檢測X、Y的行程;設置有一定的閾值,使控制量不會超出該閾值,設備設有聲光報警裝置,參數一旦處于危險域,設備報警。

4 焊接應用分析

4.1 焊接工藝研究

對導線/元器件管腳與銀箔進行焊接,經過大量焊接試驗并對焊點進行拉伸強度試驗和金相分析可知,在一定點焊工藝參數范圍內,采用純Mo電極焊接導線和銀箔能形成滿足質量要求的合格焊點:焊點拉伸強度能滿足30 N的設計要求,且焊點結合狀態良好[5]。具體分析規律如下:

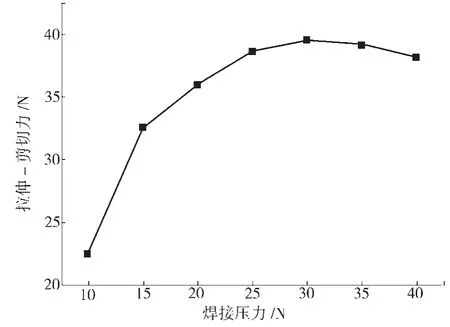

(1)焊接壓力對焊點質量及其穩定性有重要影響。針對不同的焊件表面狀況,適當增加焊接壓力會提高焊點強度、抑制焊接飛濺、改善焊點質量,但當壓力大于25 N時,焊接壓力的增加對焊點強度的改善作用不明顯,如圖8所示。

圖8 焊接壓力對焊點強度的影響規律

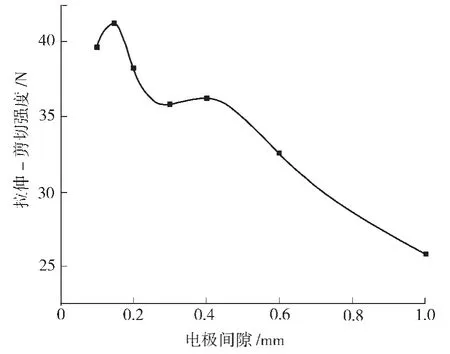

(2)電極間隙(見圖1)會直接影響到電流密度,從而影響焊點質量。經驗證,選取最優的電極間隙為0.15 mm(0.1~0.2 mm內均正常),如圖9所示。

圖9 電極間隙對焊點強度的影響規律

(3)電極材料及其結構尺寸對焊接窗口和焊點質量影響很大,試驗表明:相同焊接參數下,采用純鉬電極焊接的焊點質量及其耐磨性明顯優于純鎢電極和鎢銅電極;若在電極端面開一微槽,在一定焊接參數范圍內能明顯提高焊點強度,但同時電極耐磨性明顯下降,且更易發生飛濺及電極粘連,形成焊點表面毛刺,銀箔易被焊穿,焊點質量一致性顯著降低;若電極端面尺寸太小,則焊接操作時定位難度加大,易焊偏[6]。

4.2 焊接效果

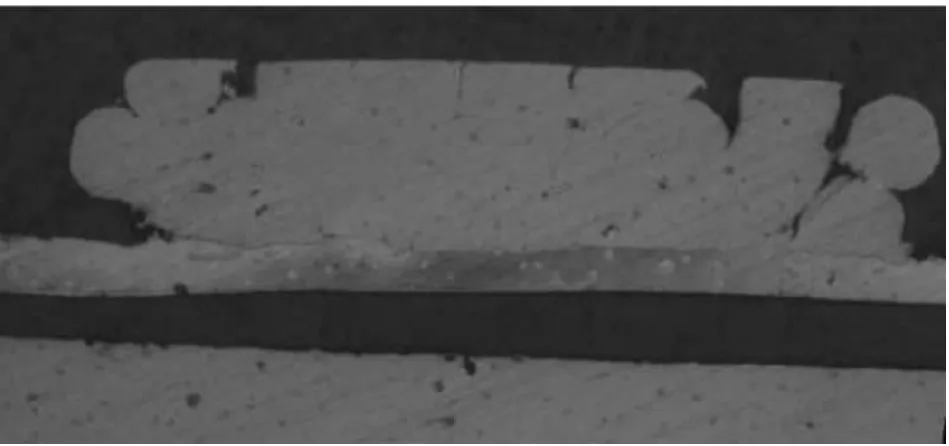

通過精確設置壓力和反饋功能及工藝參數優化,采用快速精確定位施焊,能實現導線、元器件與銀箔的良好焊接,接頭金相組織優良,熔合良好;其中,元器件管腳和銀箔的可焊性佳,焊點質量高,其可靠拉伸破壞狀態為銀箔撕裂,如圖10所示。

圖10 元器件管腳+銀箔點焊接頭及其拉伸破壞狀態

焊接過程中,可利用焊接電源的參數反饋監測功能來監測焊接過程的穩定性,從而保證焊點質量的一致性。由于有效電流均值與電壓、焊區有效熱量相關性最大,可通過監測電流反饋值的變化是否處于正常的波動范圍來判斷焊接過程是否處于正常可控的狀態[7]。

為了更準確地評估焊點質量,對焊點進行宏觀金相分析,導線與銀箔的典型焊點金相圖如圖11所示,焊后導線的鍍銀層、銀箔及部分銅導線基體已經熔合成一體。二極管與銀箔的典型焊點金相圖如圖12所示,焊點界面結合緊密,無局部未焊合或虛焊、微裂紋、孔洞等明顯缺陷,焊點綜合性能佳。

5 結論

圖11 導線與銀箔焊點金相圖

圖12 二極管與銀箔焊點金相圖

使用所研制的太陽電池陣槍式微型電阻焊接系統,所得焊點強度均達到要求;且焊點表面清晰光滑、無毛刺;無濺射物附著;焊點金相組織熔合良好,且無大量氣孔或空穴存在,焊點綜合質量較高。經大量試驗驗證和客戶體驗,設備從結構、電氣、人機界面等各個方面為焊接提供了強有力的保障,能完全滿足焊點質量指標要求并保證焊點質量的一致性,同時保證整個焊接系統的有序運行。對實現太陽電池陣的高效自動化組裝和焊接,提高太陽電池陣焊點的承載能力、極端溫度下的力學性能、可靠性、導電性等具有重要意義。

[1]邵宏政,楊 宏.晶體硅太陽電池焊接應力研究[J].電源技術,2010(10):1038-1040.

[2]馬站紅,陳敬超,周曉龍,等.銀基電觸頭產品的發展狀況[J].昆明理工大學學報:理工版,2002,27(2):17-20.

[3]胡德安,羅賢星,冀殿英.電阻點焊電極壓力的研究[J].南昌航空工業學院學報,1993(1):65-70.

[4]陳長江.AgNi觸頭材料和H62的電阻釬焊工藝研究[J].現代制造工程,2005(5):76-77.

[5]楊洪剛,張延松,來新民,等.伺服焊槍在板管單面電阻點焊中的應用[J].焊接學報,2007,28(9):71-74.

[6]Rinse Ikeda.Resistance Spot Weldability and Electrode Wear Characteristics of Aluminium Alloy Sheets[J].Welding in the World,1998(41):492-498.

[7]梁彩平,劉曉航,田浩彬.變電極力對管板單面電阻點焊質量的影響[J].焊接學報,2010(05):65-68.