后固化對復合材料熱膨脹系數的影響①

盧少微,張海軍,高 禹,王曉強,冷勁松

(1.沈陽航空航天大學航空航天學部,沈陽 110136;2.哈爾濱工業大學 復合材料研究所,哈爾濱 150001)

0 引言

熱固性復合材料受固化循環過程影響顯著,因其固化過程涉及熱傳遞、物質轉變、流變及聚合反應等化學及物理變化,特別是固化放熱反應引發的固結,如果是非均勻的,往往會引起結構固化變形及翹曲問題[1],而復合材料的熱膨脹系數對復合材料結構變形影響明顯,研究固化/后固化過程對熱膨脹系數變化影響十分必要。目前,國內外學者的研究主要集中于固化/后固化對復合材料缺陷分布、層間剪切強度、疲勞斷裂強度影響等方面[2-4]。

目前,獲得復合材料熱膨脹系數的方法主要有:(1)實驗測量,常用的方法有光學干涉法、機械法與電學法,但無法實現實時監測;(2)理論計算,目前還沒有一個統一的計算公式。王培吉[5]利用壓電光聲技術測量單向復合材料橫/縱向熱膨脹系數。Haktan Karadeniz[6]利用有限元方法計算纖維增強復合材料的熱膨脹系數問題。Oliveira[7]通過試驗測量模具材料對炭纖維復合材料成型過程的內應力及熱膨脹系數的影響。Khoun[8]利用布拉格光柵傳感器監測樹脂傳遞模塑成型過程的復合材料結構殘余應變及熱膨脹系數變化。李雪芹[9]利用光纖布拉格光柵傳感器監測環氧樹脂固化冷卻階段的熱膨脹系數變化。

上述文獻只是提出了熱膨脹系數的計算或監測方法,沒有進一步提出降低熱膨脹系數的方法。基于此,本文利用雙光柵傳感系統監測樹脂傳遞模塑成型復合材料在固化/后固化過程中溫度/應變變化,實現對復合材料熱膨脹系數監測,而通過改變模具材料及后固化工藝制度的方法來降低復合材料的熱膨脹系數,降低結構固化變形問題。

1 基于光纖光柵傳感的應變/溫度監測理論

1.1 布拉格光柵傳感器監測原理

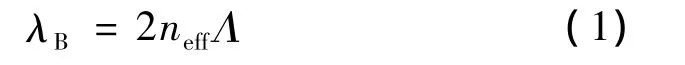

布拉格光柵(FBG)傳感器的基本原理是通過改變光纖芯區折射率,使其產生周期性調制而形成。根據光纖耦合模理論,當寬帶光在FBG中傳輸時會產生模式耦合,滿足如下反射條件的光被反射。

式中 λB為光柵中心波長;Λ為光柵周期;neff為有效折射率。

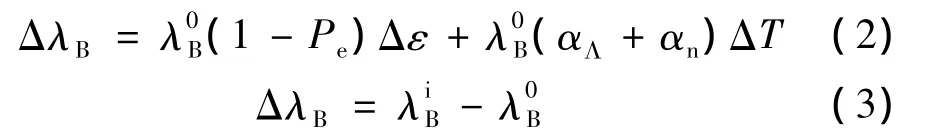

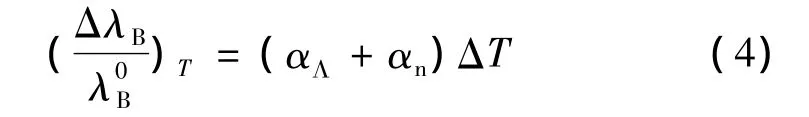

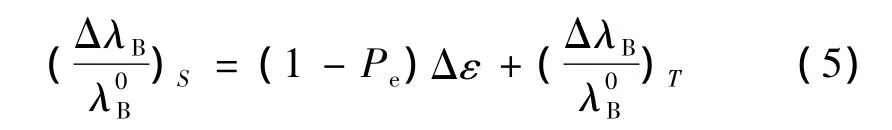

光柵中心波長將隨neff或Λ的變化而漂移。應變變化(Δε)和溫度變化 (ΔT)導致的 FBG中心波長漂移可用以下方程表示[10]:

實驗中,采用毛細鋼管對FBG進行封裝。此時,FBG應變靈敏度將消除,而FBG溫度靈敏度將增強。用其作為復合材料溫度傳感器,其中心波長漂移可用于計算光柵的溫度特性 (αΛ+αn)ΔT。此時,只有溫度會導致中心波長漂移(Δε=0)。上述方程可簡化為

結合方程(2)和(4),可獲得光柵應變傳感器的應變方程:

制備過程復合材料殘余應變Δε可通過以下方程計算:

其中,1 -Pe=0.78,αΛ+ αn=6.27 ×10-6℃-1。

1.2 FBG溫度傳感器的封裝及標定

采用毛細鋼管(外徑1.2 mm,內徑1.0 mm,長度38 mm)對FBG進行封裝,用改性丙烯酸酯膠粘劑涂覆在FBG上,然后輕輕插入毛細鋼管,待膠粘劑固化后,對封裝后的溫度傳感器進行溫度校正,FBG傳感器為美國MOI公司提供,中心波長為1 529.75 nm。光柵溫度傳感器如圖1所示。利用油浴在25~200℃對溫度傳感器進行校正,通過光柵調制解調儀(SM125-500),記錄溫度校正過程FBG中心波長變化。FBG中心波長與油浴溫度關系曲線見圖2。可見,校正溫度與FBG中心波長呈線性關系,升溫過程溫度傳感系數為11.39 pm/℃,降 溫 過 程 溫 度 傳 感 系 數 為 11.72 pm/℃。

圖1 光纖布拉格光柵溫度傳感器實物圖Fig.1 Picture of FBG temperature sensor

圖2 FBG溫度傳感器的溫度校正Fig.2 Temperature correction of FBG sensor

2 試驗

將環氧樹脂按TDE-85∶E-51=10∶3的比例分別稱量,固化劑2-乙基-4-甲基咪睉用量為樹脂3%。根據模具尺寸裁剪10層炭纖維平紋布,2層脫模布及硅膠密封圈(TDE-85環氧樹脂為天津津東化工廠,分子量為298.29,環氧值為 0.84 ~0.87;E-51 環氧樹脂為藍星化工新材料股份有限公司生產,粘度2 500,環氧值 0.48 ~0.54;2-乙基-4-甲基咪唑為天津津科精細化工研究所生產,密度0.975 g/ml,熔點47~54℃;T300炭纖維縫編織物為宜興新維炭纖維織造有限公司生產,300 g/m2)。

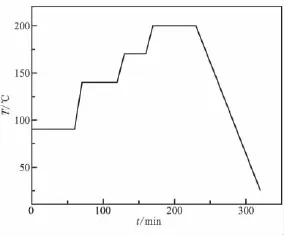

1個裸光柵和1個毛細鋼管封裝光柵平行布置在5~6炭纖維平紋布間,1個裸光柵布置在1~2層炭纖維平紋布間,合模并鎖模(其中模具為陶瓷材料)。RTM注射壓力為1.4 kg/cm2,同時抽真空,注射完成后,模具冷卻至室溫,然后按圖3固化工藝制度固化。

復合材料后固化及光纖固化監測系統待固化結束,降溫至室溫后。以1℃/min升溫速率加熱,使其從20℃加熱至200℃,保溫1 h。然后,再降溫回至20℃,復合材料第一次后固化過程結束。重復上述固化循環,進行復合材料第二次后固化。RTM成型復合材料固化/后固化過程的光纖應變/溫度監測系統已得到實驗應用。

圖3 復合材料固化工藝制度Fig.3 Curing regime of composite

3 試驗結果及討論

3.1 模具材料對RTM成型復合材料熱膨脹系數影響監測

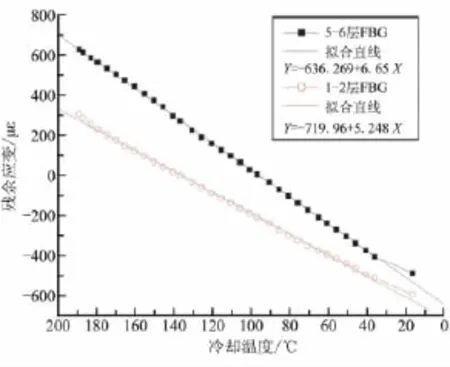

復合材料固化冷卻階段,光柵傳感器監測應變隨溫度降低而降低,擬合直線斜率為材料熱膨脹系數。圖4復合材料內層(即5~6層處)熱膨脹系數為6.65×10-6℃-1,相關性系數為 0.999 45;復合材料外層(即1 ~2 層)熱膨脹系數為 5.24 ×10-6℃-1,相關性系數為0.999 37。比較復合材料內外層熱膨脹系數,外層明顯小于內層。這是由于外層距離模具較近,模具材料(陶瓷)熱膨脹系數小于復合材料熱膨脹系數所致。降溫階段,外層應變傳感器同時受到復合材料與陶瓷模具降溫收縮影響,其熱膨脹系數小于復合材料熱膨脹系數。

3.2 后固化對復合材料內層熱膨脹系數影響監測

圖5為RTM成型復合材料固化降溫階段、第一次/第二次后固化降溫階段內層(即5~6層)應變/溫度關系,由此得到的復合材料固化過程熱膨脹系數為6.65 × 10-6℃-1,第一次后固化過程熱膨脹系數為6.30 ×10-6℃-1,第二次后固化過程熱膨脹系數為6.22 ×10-6℃-1。可見,通過復合材料后固化過程,可降低RTM成型復合材料熱膨脹系數。這主要由于固化度在復合材料后固化過程中提高,復合材料結構的化學交聯密度提高,從而降低了復合材料結構的熱膨脹系數。

圖4 固化過程外/內層復合材料應變/降溫曲線Fig.4 Curve of strain and cooling temperature in outer and inner layers during curing process

圖5 內層復合材料固化/二次后固化過程應變/降溫曲線Fig.5 Curves of strain and cooling temperature in inner layers during curing and post curing process

3.3 后固化對外層復合材料熱膨脹系數影響監測

圖6為復合材料固化、第一次/第二次后固化降溫階段外層(即1~2層之間)應變/溫度關系。復合材料固化過程熱膨脹系數為5.25×10-6℃-1,第一次后固化過程熱膨脹系數為4.26×10-6℃-1,第二次后固化過程熱膨脹系數為4.28×10-6℃-1,復合材料固化熱膨脹系數大于第一次后固化過程熱膨脹系數。原因在于隨固化度在復合材料后固化過程中提高,復合材料結構的化學交聯密度提高,從而降低了復合材料結構的熱膨脹系數。但第2次后固化后熱膨脹系數出現了一定程度的反彈。這主要是因為在2次后固化的降溫階段復合材料與模具(陶瓷材料熱膨脹系數小于復合材料)出現了一定程度的剝離。所以,熱膨脹系數在2次后固化后出現了反彈。

同時,比較圖6復合材料第一次后固化降溫階段和第二次后固化降溫階段表層(即1~2層)應變/溫度關系,在降溫階段末期,應變分別出現突變點。這是由于復合材料與模具間出現部分剝離,進而使得模具對復合材料表層熱膨脹系數影響變小。所以,其熱膨脹系數才會有所回彈。

圖6 外層復合材料固化/二次后固化過程應變/降溫曲線Fig.6 Curves of strain and cooling temperature in outer layers during curing and post curing process

4 結論

(1)本文研發的光纖溫度傳感器的升溫過程溫度靈敏系數為11.39 pm/℃;降溫過程溫度靈敏系數為11.72 pm/℃,可用于樹脂傳遞模塑固化/后固化過程溫度監測。

(2)復合材料內層熱膨脹系數為 6.65×10-6℃-1,外層熱膨脹系數為 5.25 ×10-6℃-1,陶瓷模具對復合材料的熱膨脹系數是有影響的。

(3)經過2次后固化處理后內層復合材料熱膨脹系數由 6.65 ×10-6℃-1下降為 6.22 ×10-6℃-1,外層復合材料熱膨脹系數從5.25×10-6℃-1下降為1次后固化的4.26 ×10-6℃-1和 2 次后固化過程的 4.28 ×10-6℃-1,后固化可有效降低復合材料結構的熱膨脹系數,提高復合材料固化交聯密度。

[1]Gigliotti M,Wisnom M R,Potter K D.Development of curvature during the cure of AS4/8552[0/90]unsymmetric composite plates[J].Compos.Sci.Technol.,2003,63(2):187-197.

[2]Hernandez S,Sket F,Molina-Aldareguia J M.Effect of curing cycle on void distribution and interlaminar shear strength in polymer-matrix composites[J].Compos.Sci.Technol.,2011,71(10):1331-1341.

[3]Nuri Ersoy,Tomasz Garstka,Kevin Potter.Development of the properties of a carbon fibre reinforced thermosetting composite through cure[J].Composites:Part A,2010,41(3):401-409.

[4]Keiji Ogi,Tetsuro Shiraishi,Hideki Murayama.Effect of temperature and after-cure on fatigue fracture behavior of a glass/phenol composite[J].International Journal of Fatigue,2006,28(10):1290-1296.

[5]王培吉,范素華.纖維復合材料的熱膨脹系數[J].復合材料學報,2002,19(6):124-126

[6]Karadeniz Z Haktan,Kumlutas Dilek.A numerical study on the coefficients of thermal expansion of fiber reinforced composite materials[J].Composite Structures,2007,78(1):1-10.

[7]Oliveira R de,Lavanchy S,Chatton R.Experimental investigation of the effect of the mould thermal expansion on the development of internal stresses during carbon fibre composite processing[J].Composites:Part A,2008,39(7):1083-1090.

[8]Lolei Khoun,Rui de Oliveira,Veronique Michaud.Investigation of process-induced strains development by fibre Bragg grating sensors in resin transfer moulded composites[J].Composites:Part A,2011,42(2):274-282.

[9]李雪芹,周玉敬,張子龍,等.光纖布拉格光柵傳感器監測環氧樹脂固化收縮研究[J].材料工程,2012(8):73-77.

[10]Patricia P Parlevliet,Harald E N Bersee,Adriaan Beukers.Measurement of(post-)curing strain development with fibre Bragg gratings[J].Polymers Testing,2010,29(3):191-301.