MPS89K磨煤機靜止分離器改造分析

冀秀貴

(華能國際電力股份有限公司上安電廠,石家莊 050310)

1 存在的問題

目前,燃煤電站鍋爐約90%以上的制粉系統采用的是中速磨煤機直吹式制粉系統,隨著鍋爐燃燒技術和環境保護的需要,對煤粉細度提出了更高的要求,而目前我國發電廠的磨煤機主要采用固定靜止式離心分離器,這種分離器主要通過調節折向擋板開度,使再粉氣流改變流動方向,進而使氣粉流發生旋轉運動,在離心力和重力的作用下,實現粗細顆粒分離。這種結構的分離器在燃用設計煤種或校核煤種情況下,磨煤機運行性能基本滿足設計要求。但是隨著石油、煤炭能源的緊缺,火力發電廠的發電成本增加,同時燃用的煤質也越來越偏離設計或校核煤質,導致磨煤機在運行中出現很多問題,例如磨煤機出力、煤粉細度、煤粉均勻性、耗電率等參數都開始偏離設計值,達不到節能降耗國家政策要求,而且這種情況在全國的火力發電廠是普遍面臨的問題。

原MPS89K磨煤機靜止分離器對煤粉細度的調整主要是調節靜止分離器折向門擋板的開度,該型號分離器的細度調節范圍十分有限,特別是當所需的煤粉細度較細時,由于分離器的分離性能變差,造成回粉量過大,嚴重影響磨煤機的出力。磨煤機靜止分離器折向門擋板關至較小開度,使煤粉細度達到鍋爐要求時,磨煤機的最大出力也會降至很低,無法滿足鍋爐的正常運行。為了改善磨煤機運行指標,提高運行經濟性,達到節能降耗的目的,華能國際電力股份有限公司上安電廠(簡稱“華能上安電廠”)對1號鍋爐1A/1B磨煤機靜態分離器進行改造。

2 改造方案

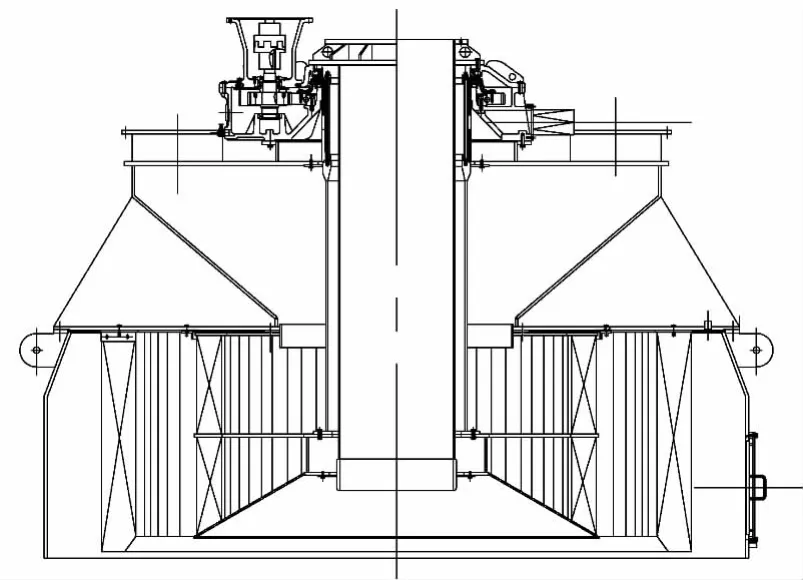

動態分離器主要組成部分:轉子及支撐部分,靜子,回粉錐,空心軸,落煤管及密封裝置,電機,驅動裝置及機殼。旋轉分離器結構示意見圖1。轉子及傳動機構采用回轉式支撐軸承位于最頂端的立式吊籠結構形式。電機轉速采用變頻器控制調節,該旋轉分離器的控制可由DCS系統控制,也可由就地控制柜就地操作。

圖1 旋轉分離器結構示意

2.1 機械傳動部分改造

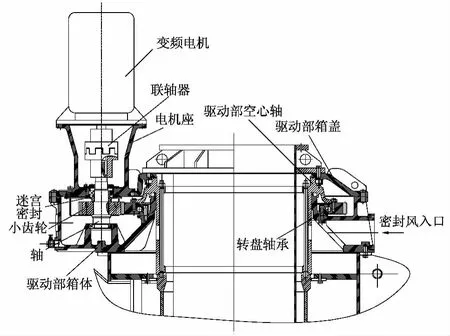

由于減速機構是安裝在分離器的頂部,減速箱齒輪齒數比為5.2∶1。在原有分離器中加動葉輪,其傳動路線為:變頻電機-齒輪減速箱-回轉軸承-動葉輪。電機采用37kW 變頻電機,同步轉速960r/min,齒輪箱轉速比為5.2∶1,動葉輪轉速為0~150r/min可調,圓柱齒輪箱與分離器采用氣密封,動葉輪采用柱形葉輪,傳動機構示意見圖2。

圖2 旋轉分離器傳動機構示意

2.2 動靜密封改造

旋轉分離器需要密封的地方有2處:一處是動葉輪轉子的空心軸套和分離器上蓋板之間;另一處是動葉輪轉子的空心軸套與減速機構底座之間。

機械密封所用的密封填料是一種新型的高性能的長壽命復合密封填料,這種密封填料具有特殊的力學性能,韌性壓縮回彈性能好、低磨擦系數、低磨損率、對軸幾乎沒有磨損、具有潤滑補償等特點。氣體密封要求提供一個高于分離器內部壓力氣源,這個氣源可采用磨煤機的密封氣系統,也可另配置一套密封氣系統。每一套氣體密封由2件迷宮圈構成,每件迷宮圈又由8塊組成,可以方便的安裝調整及維修。密封風必須一直通著。密封風以15m3/min和高出磨煤機入口2kPa的壓力從齒輪箱吹進。氣源要為潔凈的冷空氣(可以使用空氣過濾器)。密封空氣取自冷一次風,由離心密封風機增壓后提供。

3 動態分離器的工作原理

3.1 動態分離器的分離原理

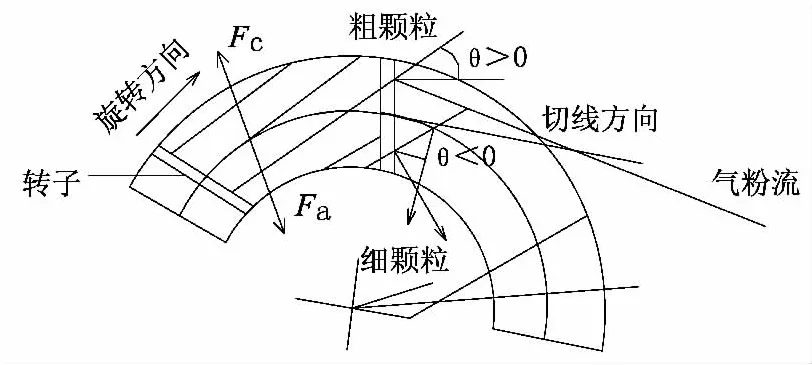

傳統的靜止分離器采用靜止擋板方式對煤粉進行分離,顆粒大小可以通過重力和速度以及切向擋板區域內的繞流而調整。旋轉分離器中,對細度起主要影響的因素除了重力和速度外,還有葉片的傾斜程度,氣體煤粉流因葉片的傾斜產生一定的漩渦使得離心場得以加強。將傳統擋板分離器的優點應用到旋轉分離器的結構設計中,更加有效和充分地利用離心分離和碰撞分離原理來進行粗細分離,動態分離器的工作原理見圖3。

圖3 動態分離器工作原理

從磨煤機出來的氣粉流進入分離器區域,葉片發生旋轉,旋轉方向與氣粉流方向相反。因此,在轉子葉片旋轉的作用下,細顆粒由于質量小而改變原來的旋轉方向,發生旋流并隨葉片運動方向持續運動。粗顆粒由于慣性大而不易改變運動方向,以近似直線繼續前進與葉片發生碰撞而分離出去。動態分離器是在傳統的靜止分離器結構上增加了一套旋轉轉子分離機構,工作時帶粉氣流在靜葉分離區首先進行預分離,預分離后的風粉混合物再進入旋轉的轉子分離區進行二次分離,風粉混合物在轉子的帶動下旋轉運動,風粉轉動時產生離心加速度,離心加速度隨著轉子的轉速變化而發生變化,其是成線性正比關系。因此,當煤粉粒子受到的離心力大于氣流的引力時,煤粉粒子就會分離出來,粒子直徑越小,分離所需受的離心力也越大,所以當所需煤粉細度越小時,分離器轉子的轉速就越高。另外轉子在旋轉時還產生一定的擾動力,使被擋板分離出來的合格的煤粉隨著氣流旋轉,又進入分離器出口,從而降低回粉中合格細粉的含量,提高分離器分離效率。

3.2 動態分離器的控制原理

分離器旋轉轉子轉速由變頻器調節,變頻器可以在0~50Hz范圍內無級調節,變頻電機經過減速器減速后帶動轉子旋轉,轉子轉速可以在0~120 r/min無級調節;轉子驅動采用的變頻電機,可長期在低頻下工作。

分離器轉子的轉速控制信號取自給煤機給煤量的4~20mA信號,該信號通過控制分離器的變頻器頻率在0~50Hz變化,從而實現分離器轉速隨給煤機轉速的變化而在線同步變化。同時可實現遠方DCS顯示、報警及控制功能。

3.3 設備運行曲線

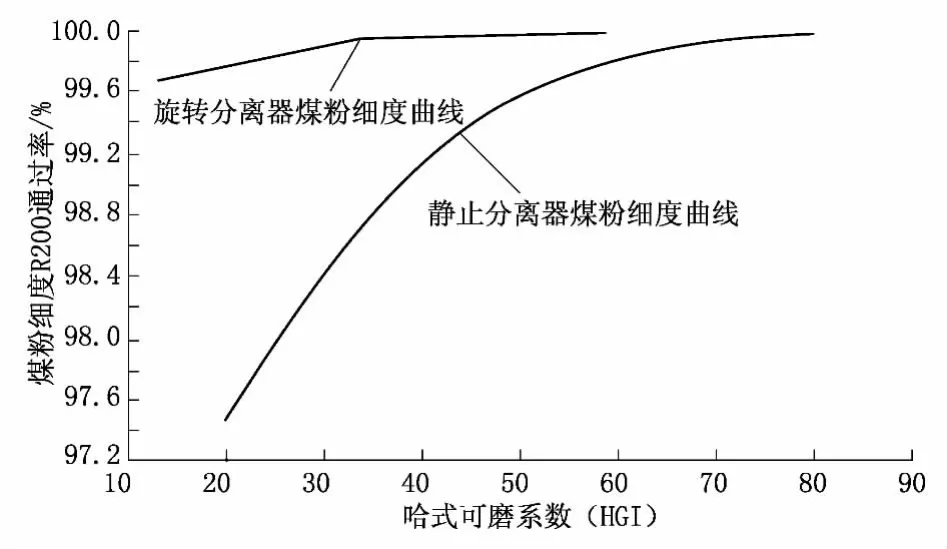

設備改造投運初期,先按分離器調試時預設的頻率與轉速運行特性曲線運行,在鍋爐運行正常3個月后,通過旋轉分離器的特性試驗,確定了分離器在各轉速情況下煤粉細度與均勻性關系后,再重新設定經濟運行的特性曲線(見圖4),并在以后的運行中根據負荷、煤種情況,對照旋轉分離器特性試驗結果對分離器轉子的轉速進行調整,使分離器的煤粉細度與均勻性滿足最經濟的燃燒要求,在相同煤質情況下旋轉分離器與靜態分離器煤粉細度對比見圖5。

圖4 分離器轉速與煤粉細度關系曲線

圖5 在相同煤質情況下動態旋轉分離器與靜止分離器煤粉細度對比

4 改造效果及建議

4.1 改造效果

a.改造后的動態分離器通過調試、試運,實現了給煤負荷在線自動調節。動態分離器的常用轉速范圍為0~120r/min,所對應的變頻器頻率為0~50 Hz,通過取自給煤機的轉速信號反饋到變頻器上,實現了在線轉速調節。動態分離器隨著負荷的大小或不同煤粉細度的需求而增減其轉速。傳動系統通過變頻器改變輸出頻率從而實現電機的轉速調整。

b.對MPS89K磨煤機靜止分離器改造為動態分離器后,在燃用煤種與校核煤種偏差不大的情況下,達到了以下預期性能指標:提高煤粉細度,R90在8%~25%,R75在14%~22%;提高磨煤機出力5%~15%:降低飛灰含碳量,降低原有飛灰含碳量的20%~30%、提高鍋爐燃燒效率;降低磨煤機單耗1~3kWh/t,有明顯節能效果;提高煤粉均勻性,n≥1.25;煤粉管道系統阻力基本相同情況下,風量、粉量偏差不大于5%;提高磨煤機對煤質適應性,燃用揮發分較設計數值低的電煤也能夠滿足鍋爐燃燒;提高磨煤機一次熱風干燥效率、降低磨煤機壓差、降低一次熱風系統的電耗。

c.根據以上數據推算,華能上安電廠進行靜止分離器改造后,由于煤粉細度的降低,可使飛灰含碳量降低25%左右,相應使發電煤耗降低2.5g/kWh,每年將節約標準煤1萬t以上,經濟效益顯著。

4.2 改造后存在的問題及建議

華能上安電廠對1A/1B2臺磨煤機分離器進行改造后達到了預期的目的,同時也存在一些不足之處:動態分離器的密封不夠嚴密,導致煤粉進入變速箱,污染變速箱潤滑油,因此需要定期檢修維護過濾或更換潤滑油,不僅增加了維護成本也降低變速箱的使用壽命;由于密封系統不嚴密導致密封風泄漏量過大,降低了密封風母管壓力,為了保持密封風母管壓力需要2臺密封風機同時運行,增加了風機電耗。針對以上不足方面,建議對密封部分進行改進,由現在機械盤根密封改為密封效果好的齒形密封,這樣將大大降低泄漏量,密封風用量減少,即能使密封壓力得到保證,同時可以實現單臺密封風機運行,進一步降低運行成本。

5 結束語

對華能上安電廠1A/1B2臺磨煤機靜止分離器進行改造后,通過調試、試運、試驗等檢測達到了預期的目的,提高了煤粉細度,提高磨煤機出力,降低磨煤機壓差,降低磨煤機循環倍率、降低磨煤機單耗,同時改善了煤粉的均勻性,粗粉大量減少,飛灰可燃物減少,并為爐膛內的燃燒提供低NOx環境,滿足低NOx燃燒器、小油槍和等離子燃燒器燃燒要求,為鍋爐燃燒創造了十分有利的條件,提高磨煤機運行經濟性。MPS型或其他類型的中速磨煤機上采用動態式分離器是今后磨煤機靜止煤粉分離器的改造發展方向。采用動態旋轉式分離器可以增強磨煤機燃用煤種的適應性,改善鍋爐燃燒,優化燃用劣質煤種引起的磨煤機運行參數;實現煤粉細度在線調節,磨制出滿足鍋爐燃燒要求煤粉;降低鍋爐機械未燃燒損失,提高鍋爐的熱效率及安全經濟運行;降低飛灰含碳量,減少SO2和NOx等廢氣的排放量,對保護環境有十分重要的意義。