汽車用組合開關觸點壓力的分析和探究

范云琪

(貴航股份華陽電器公司,貴州 貴陽 550006)

1 組合開關結構分析及要求

JK3073組合開關是我公司為海口海馬汽車有限公司普利特、福美來等轎車配套生產的產品,如圖1所示。組合開關由燈光控制部分和刮水控制部分組成,其中燈光控制 (遠光、近光、超車)開關,通過操縱手柄的上、下及旋轉帶動兩塊滑塊通過滑板的移動來帶動頂銷與滑塊的位置配合,使彈簧接觸片轉換接通或斷開,實現電路控制的目的。為了保證產品的接觸可靠性和10萬次的使用壽命,必須嚴格控制觸點的接觸壓力,因此產品設計要求產品裝配后接觸座中底座與彈簧接觸片之間的觸點壓力為75~100g, 如圖2所示。

2 彈簧接觸片的結構和特點

彈簧接觸片利用板片的彎曲變形而起彈簧作用,主要用于載荷和變形均不大、要求彈簧剛度較小的場合,因用途各異而制成各種形狀。按外形分有直片和彎片等;按板片形狀分有長方形、梯形、階梯形等。一般采用螺釘或鉚釘的固定方式。由于片彈簧的結構中具有圓弧、圓孔和截面形狀的變化,在這些地方會產生應力集中,當靜載荷或載荷變化次數較少時,可不予考慮。JK3073產品,彈簧接觸片選用直片長方形,截面形狀是矩形,采用鉚釘固定方式,如圖3所示。

通過對產品結構的分析可以看出,彈簧接觸片是通過鉚釘鉚接在底座上的,由于A、B兩點存在一定的高度差,當鉚釘鉚緊時,彈簧接觸片產生彈性變形,在B點形成接觸壓力F,因此可以看出當底座、觸點、彈簧接觸片等零件尺寸變化時會對接觸壓力F產生影響。當頂銷處于未工作狀態時,彈簧接觸片可以看作只受接觸壓力F的作用,因此,我們可以作出彈簧接觸片結構和受力簡圖。如圖4所示,接觸壓力F受撓度fy控制。

2.1 撓度的計算

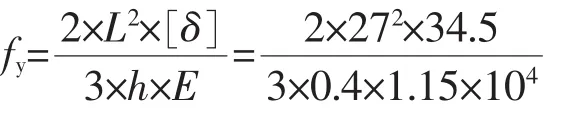

由 《機械設計手冊》中查得,在A點的最大應力δmax=F×L/Z。 撓度為

式中:E——材料的彈性模量,MPa;Z——抗彎截面系數,mm3;I——慣性矩,mm4;fy——撓度,mm。

因為選用的彈簧接觸片截面是矩形,則抗彎截面系數

慣性矩

式中:b——截面寬度,mm;h——截面厚度,mm。

將式(3)代入式(1)得

由設計給出:b=5 mm,h=0.4 mm,L=27 mm,F=75~100g。

由 《航空機械設計手冊》中查得:材料為錫青銅帶QSn6.5-0.1, E=1.15×104kg/mm2,[δ]=34.5kg/mm2。所以,得出

由上可知:當彈簧接觸片產生彈簧變形時,撓度fy在1.6~2.14 mm范圍內即可保證接觸壓力F在75~100g之間。

2.2 許用彎曲應力的校核

在最大允許載荷[δ]下的最大撓度為3.65 mm,由此可知,我們可以通過調整頂銷工作尺寸,控制彈簧接觸片的彈性變形量在一定范圍內,從而保證彈簧接觸片在產品工作中不會出現早期失效的現象。

3 誤差分析

通過以上對彈簧接觸片的受力分析,我們對觸點接觸壓力下的控制有了準確的理論依據。由于在實際生產過程中,各零件均會在公差范圍內變化,觸點接觸壓力也會隨之變化,與理論值有一定誤差,根據撓度計算公式可以看出,在彈簧接觸片產生變形時,保證初始撓度fy不變的條件下,接觸壓力F隨著L、h、b 3個變量的變化而變化。

由撓度計算公式可以看出,觸點接觸壓力F與彈簧接觸片的厚度h3成正比,因此材料厚度h的變化對觸點接觸壓力F的影響很大。又因材料厚度是由原材料的公差決定的,故根據材料標準可以保證h在±0.02mm范圍內。在產品設計時根據材料公差的極限值,對彈簧接觸片的初始撓度fy1給出足夠的余量,就可以保證觸點接觸壓力下的變化在規定的合格范圍內。

由撓度計算公式還可以看出觸點接觸壓力F與L成反比,與b成正比,零件制造過程中L、b變化是很少的,可忽略不計。在生產裝配過程中產生變化的主要是L,彈片在鉚接中,由于鉚釘的松緊,造成彈簧與底座存有一定間隙,從而使固定點A相對后移使L相對增大,由撓度計算公式中可以看出F與L3成反比,因此接觸壓力F會減少。為了保證鉚接工藝的可靠性,我公司已取消手工鉚接,改用設備鉚接,選用空心鉚釘,采用旋鉚的工藝方法來解決這一問題。

4 檢測方法

通過以上對產品結構的受力分析和誤差分析,我們在生產實踐中可以對零件的關鍵尺寸進行嚴格控制。但是實際生產過程管控中,零件很難做到100%的一致性,生產過程中,零件尺寸總體在設計公差內波動,因此產品在最后組裝過程中,必然會出現不良品,為了保證產品的最終出廠合格率,必須對裝配后的接觸座組件進行觸點接觸壓力的100%檢測。

觸點接觸壓力檢測,大多數的生產廠家通常使用測克器檢查,這種檢測方法的優點是比較直觀,缺點是由于受檢查人手法的影響和零件結構的限制,測量誤差較大,且檢查速度也較慢,只能用于OTS交樣和小批試裝,不能滿足大批量生產的需要。因此我公司目前使用的是設備檢查,即觸點壓力檢測機,如圖5所示。

采用精密的稱重傳感器,使彈簧接觸片測試過程中得出精確的數據,當裝配工人將產品放入載具中,由氣缸將其移至檢測區,位移過程中載具固定板下采用雙滑軌的方式,使被測產品平穩到達檢測區,氣缸帶動稱重傳感器上升至檢測點,稱重傳感器檢測到的數據轉到計算機,人機界面上自動顯示出測試的數據,然后氣缸帶動傳感器下降,再由氣缸將產品移至起始點。當產品檢測出的數據符合技術標準所需的要求,則設備上另一個氣缸帶動鋼針在產品上打點標識產品合格,篩選出不良品,保證產品接觸壓力100%合格。

5 總結

綜上所述,通過對彈簧接觸片的彈性變形分析計算,我們可以找到零件尺寸的關鍵控制點及有效的檢測方法,影響組合開關觸點接觸壓力的因素有fy、L、h、b尺寸的變化,在初始撓度fy尺寸保證的情況下,h值的變化是影響觸點接觸壓力的主要因素。

通過對觸點接觸壓力檢測方法的比對,根據生產的需要,在前期產品的交樣到小批試裝的初級階段,可以使用測克器進行手工檢測;當進行批量生產時,使用傳感器檢查方法,可以大大提高生產效率,保證產品品質。

[1]徐灝.機械設計手冊 (第2版第3冊)[M].北京: 機械工業出版社,2006.

[2]第三機械工業部第612研究所《航空機械設計手冊》編輯組.航空機械設計手冊 (第二冊下分冊)[M].北京:國防工業出版社,1979.