不同冷卻方式對速凍湯圓品質的影響

鄭春燕,張坤生,任云霞

(天津市食品生物技術重點實驗室,天津商業大學食品工程系,天津300134)

相比自然冷卻和鼓風冷卻這些傳統的冷卻方式,真空冷卻則是一種快速冷卻的方法,在食品冷凍冷藏鏈中,它是不可缺少的一個環節。真空冷卻是把被冷卻的產品放在真空冷卻室內,然后用真空泵抽去冷卻室內的空氣,造成一個低壓環境,將產品內部的水分蒸發,在蒸發過程中會吸熱,最終導致產品本身的溫度降低[1]。這種冷卻方式在熟肉制品中廣泛應用[2],但是在速凍米面制品中鮮見報道。湯圓是深受我國人民喜愛的傳統米制品,在目前中國速凍行業中是最重要產品之一,其加工方式已逐漸由機械化生產替代家庭式手工制作,近年來在商場中湯圓的銷售形勢更是以冷凍湯圓形式為主,速凍湯圓產品在整個速凍食品中的比例達到5%~10%[3]。目前市場上銷售的速凍湯圓基本都是生湯圓,需要蒸煮至熟才能食用,耗時耗力。現研究熟制速凍湯圓,食用更為方便、快捷,僅需要微波加熱1min左右即可。但是,在熟制速凍湯圓制作過程中,產品中心溫度僅達到80℃左右,并不能將所有微生物殺滅,尤其是芽孢會大量殘留,一方面影響速凍湯圓貨架期,同時也會對消費者構成潛在的安全隱患。本文旨在對熟制速凍湯圓不同冷卻方式進行研究,達到改善熟制速凍湯圓品質和延長其保質期的效果。

1 材料與方法

1.1 材料與儀器

糯米、大米、黑芝麻、白芝麻 天津物美超市;變性淀粉 天津頂峰淀粉食品有限公司;蜂蜜、白砂糖、木薯預糊化淀粉:食品級;CMC-Na:分析純。微生物培養:平板計數瓊脂(plate count agar,PCA)培養基。

真空預冷實驗機 上海鮮綠真空保鮮設備有限公司;Hunter Lab色差儀 美國Hunter Lab公司;TA.XT plus質構測試儀 英國Stable Micro Systems公司;UNIC7200分光光度計 尤尼柯(上海)儀器有限公司;PEN3便攜式電子鼻 德國AIRSENSE公司。

1.2 實驗方法

1.2.1 熟制速凍湯圓的制作 原料:糯米粉850g、大米粉 150g、水 760g、黑芝麻 250g、白砂糖 250g、蜂蜜50g、核桃 仁 25g、木薯 預糊 化 變 性 淀 粉 15g、CMC-Na 15g。工藝流程:原輔料處理→調制面團→調制

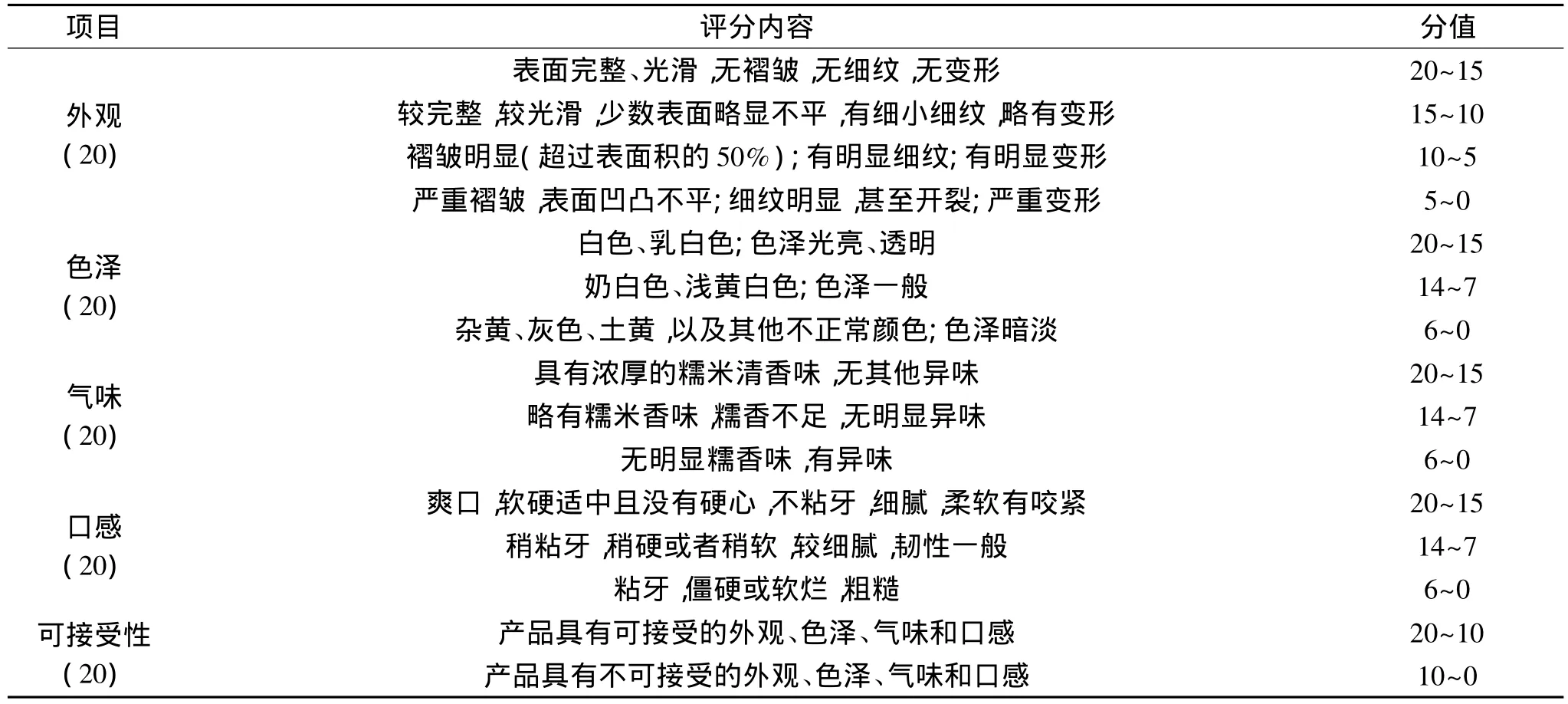

表1 速凍湯圓感官評分標準[10-11]Table 1 Sensory scoring criteria of frozen dumplings

本實驗中工藝流程的冷卻方式分別采用自然冷卻、鼓風冷卻、真空冷卻以及復合冷卻。各冷卻方式的指標如下:自然冷卻是在室溫環境下;鼓風冷卻機的轉速為2300r/min;真空冷卻的真空度為0.1MPa;復合冷卻即真空冷卻與自然冷卻相結合,在湯圓煮熟后先置于自然冷卻條件下5min,待湯圓表面多余水分晾干后再置于真空冷卻條件下(真空度0.1MPa)至室溫。

1.2.2 冷卻方式對冷卻時間的影響 將蒸煮至熟的湯圓按照5×5的方陣擺放在托盤上,湯圓之間有1cm間隔(防止粘連),分別用自然冷卻,鼓風風冷、真空冷卻和復合冷卻方式進行冷卻,使湯圓中心溫度由80℃降到25℃。各冷卻方式的指標是:自然冷卻是在室溫環境下,鼓風冷卻的鼓風冷卻機的轉速為2300r/min,真空冷卻的真空度為0.1MPa,復合冷卻即真空冷卻與自然冷卻相結合,在湯圓煮熟后先置于自然冷卻條件下5min,待湯圓表面多余水分晾干后,再置于真空冷卻條件下(真空度0.1MPa)進行真空冷卻。

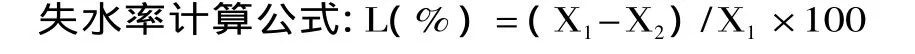

1.2.3 不同冷卻方式對產品水分損失率的影響 測定湯圓冷卻前后的質量,計算湯圓的失水率。

式中:X1-處理前速凍湯圓的質量,g;X2-處理后速凍湯圓的質量,g;L-速凍湯圓的失水率,%。

1.2.4 不同冷卻方式對湯圓凍裂率的影響 將湯圓煮熟,選取20個湯圓在-40~-30℃速凍 30min,然后在-18℃冷藏12h,在室溫條件下解凍1h,如此反復冷凍解凍 6 次,測其凍裂率[4-5]。

凍裂率(%)=(凍裂湯圓數/20)×100

1.2.5 不同冷卻方式對湯圓復煮后湯汁渾濁率的影響 量取500mL的水倒入鍋中,水煮沸后將電磁爐功率調到500W,將冷藏一段時間后的6個速凍湯圓一起加入,煮3min后將湯圓撈出,湯汁冷卻至室溫后移入500mL容量瓶中定容。在620nm處測湯汁的透光率,用蒸餾水作空白對照。一般用透光率大小表示湯汁渾濁情況,透光率高,則說明沉淀物少,即湯汁清晰,湯圓具有較好的品質[6]。

1.2.6 不同冷卻方式對產品質構[7]的影響 本實驗采用TA.XT plus質構測試儀對速凍湯圓及糯米面團進行TPA全質構測試。測試參數:P50探頭;測試前速度:2mm/s;測試后速度:1mm/s;測試速度:1mm/s;測定間隔時間:5s;壓縮距離:8mm。

主要測試指標:硬度、彈性、黏性、內聚性、咀嚼度、回復性。

1.2.7 不同冷卻方式對色差的影響[8]采用色差計,每個試樣至少平行3次,并取大小集中的3組數據的平均值作為結果。

1.2.8 不同冷卻方式對揮發性風味的影響 采用PEN3便攜式電子鼻測定:稱取7g湯圓,切碎、裝入100mL燒杯內,采用兩層保鮮膜密封,待氣味揮發30min后進行測定,每個水平的樣品至少測定3次。

1.2.9 不同冷卻方式對微生物的影響[9]根據GB/T4789.2-2010《食品衛生微生物學檢驗》菌落總數的測定方法,考察對微生物的影響。

1.2.10 感官評價 選取6名本專業人士組成感官評價小組,按外觀、色澤、氣味、口感和可接受性順序,逐一對各組湯圓進行打分,計算平均值。總分為100分,權重系數為:外觀(0.20)、色澤(0.20)、氣味(0.20)、口感(0.20)、可接受性(0.20)。

1.2.11 數據分析 數據利用Excel和SPSS 17.0軟件進行分析。

2 結果與討論

2.1 不同冷卻方式對冷卻時間的影響

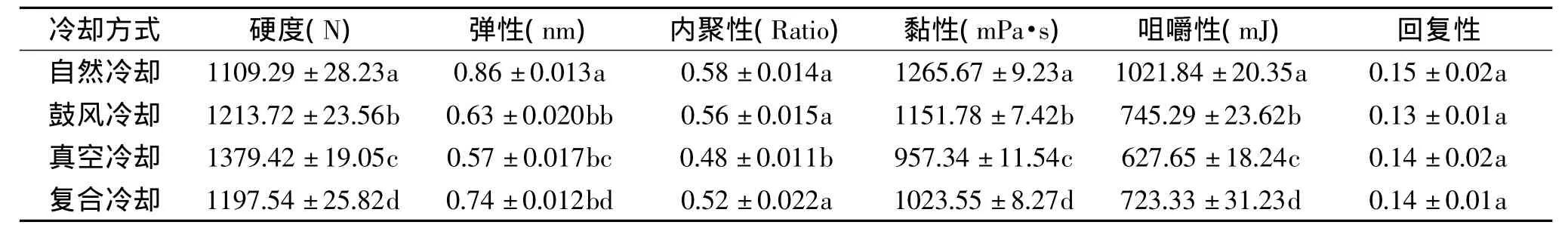

由圖1看出,自然冷卻方式冷卻時間(產品中心溫度降到25℃)最長為30.5min,其次是鼓風冷卻19min,真空冷卻和復合冷卻方式時間較短,分別為8、11min。并且SPSS分析四種冷卻方式對產品的冷卻時間有顯著性差異(p<0.05)。

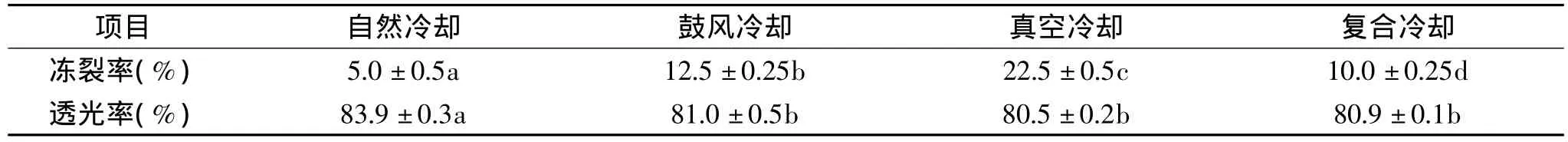

表2 不同冷卻方式對產品凍裂率、透光率的影響Table 2 Effect of different cooling methods on the transparency and the extent of breach

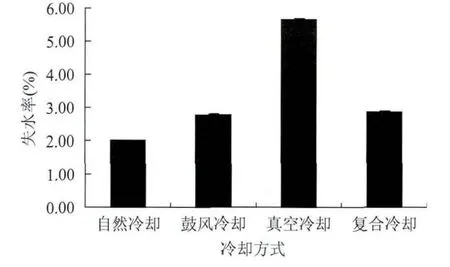

表3 不同冷卻方式對物性的影響Table 3 Effect of different cooling methods on physical property

圖1 不同冷卻方式對冷卻時間的影響Fig.1 Different cooling methods effect on the cooling time

自然冷卻和鼓風風冷的驅動力是食品內外部降溫速率的不同產生的溫度差,并且熱交換在食品表面進行。然而,真空冷卻主要是蒸發量和蒸發速率決定,因而降溫速率主要由水分含量和食品的內部結構決定[12]。Pasqualone,Turk 和 Celik[13-14]等人對卷心菜冷卻時間進行研究時也有同樣的結論,即采用真空冷卻方式所用時間明顯比傳統冷卻方式短。復合冷卻雖然所用時間稍長,但明顯要快于鼓風風冷和自然冷卻方式。

2.2 不同冷卻方式對產品水分損失率的影響

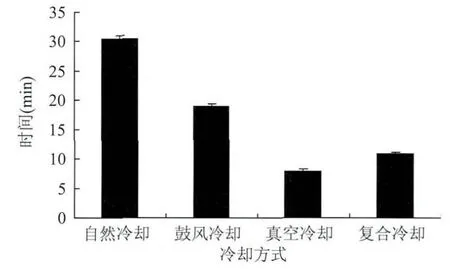

由圖2看出,真空冷卻的失水率是最高的,自然冷卻的失水率最小。四種冷卻方式的失水率有顯著性差異(p<0.05)。

原因是真空冷卻的冷卻原理是利用低壓狀態下水分蒸發吸熱,因此真空冷卻的水分損失最大,而自然冷卻是通過產品內外溫度差降溫,因此產品的水分損失率最小[15],而且復合冷卻結合了自然冷卻和真空冷卻兩種方式,由于真空冷卻的時間減少,另一方面自然冷卻5min后將表面帶有一些水分緩慢蒸發后,這有利于加速降溫速率和降低產品本身的水分損失。T J Rennie[16]等人對真空冷卻后的萵苣的重量損失進行研究,表明真空冷卻比傳統冷卻方式重量損失大,通過改變冷卻速率可以降低重量損失,這與本實驗中復合冷卻的開始階段處理有相似之處。

圖2 不同冷卻方式對產品失水率的影響Fig.2 Different cooling methods effect on rate of water loss of products

2.3 不同冷卻方式對產品凍裂率、透光率的影響

由表2看出,真空冷卻比其他三種冷卻方式凍裂情況嚴重,鼓風冷卻與復合冷卻次之,自然冷卻凍裂率最低,四種冷卻方式的產品凍裂率有差異性顯著(p<0.05)。自然冷卻與其他三種冷卻方式處理的湯圓透光率差異明顯(p<0.05),另外三種差異不明顯。

湯圓的開裂原因主要分為內壓力膨脹和水分散失,冷凍過程是傳熱和傳質的過程,解凍時,水分分布不均勻,再次冷凍凍結后就會導致壓力的不均,從而使湯圓出現龜裂[17]。湯圓冷卻過程中失水,水分成了破壞湯圓品質的重要影響因素,真空冷卻比其他三種冷卻方式水分損失多(2.2),體現在產品的質量減少,采用復合冷卻開始階段的水分蒸發有利于產品品質的保持和冷凍中的凍裂率的降低。

湯圓的透光率由于湯圓反復解凍和凍結過程中表面淀粉回生引起的,而產品中的水分影響回生,不同冷卻處理之間失水量有所差異,自然冷卻失水較少,回升率低,復煮后湯汁澄清,故透光率較高。總體來說,四種冷卻方式冷卻過的湯圓復煮后透光率整體偏高,原因是熟制的湯圓黏性大,解凍后仍保持較緊密結構,使復煮后湯汁透光明顯。

2.4 不同冷卻方式對產品質構的影響

由表3可知,四種冷卻方式在硬度、黏性、咀嚼性方面有顯著性差異(p<0.05),這主要是由于湯圓的硬度、黏性、咀嚼性與其水分含量密切相關,而真空冷卻的失水率最大,造成了黏性和咀嚼性的下降和硬度的增大。研究表明,與自然冷卻相比,真空冷卻更具有多孔結構[18-20],真空冷卻的湯圓內聚性最低,這由于真空冷卻過程中,湯圓內部水分迅速蒸發且形成了微孔結構,導致內聚性的下降。各冷卻方式的湯圓回復性之間差異不顯著,這可能是與熟糯米本身較好的粘彈性有關。李靜等對醬牛肉的真空冷卻進行研究時也表明了真空冷卻方式使產品導致多空結構[21]。

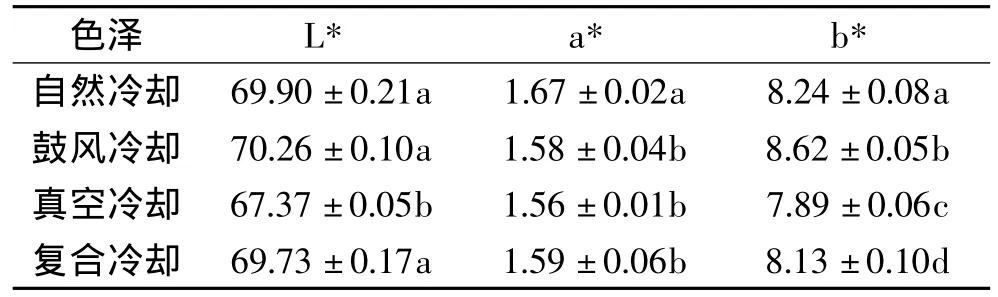

2.5 不同冷卻方式對產品色澤的影響

由表4得出:真空冷卻與其他三種冷卻方式L*值差異顯著(p<0.05),自然冷卻、鼓風風冷和復合冷卻顯著不明顯;自然冷卻與其他三種冷卻方式a*值差異明顯(p<0.05),另外三種差異不明顯;四種冷卻方式b*值差異明顯(p<0.05)。

表4 不同冷卻方式對產品色澤的影響Table 4 Effect of different cooling methods on volatile flavor

色澤是衡量速凍湯圓的重要指標,而影響色澤的因素很多,通常pH改變、水分含量變化、淀粉回生、微生物的增殖都會對湯圓的色澤造成影響。不同冷卻方式與水分比重降低、淀粉回生加劇都有相關作用,這些因素都會改變湯圓的色澤。真空冷卻較其他三種冷卻方式失水多,淀粉回生嚴重,黃色素增加,對色澤影響明顯。

2.6 不同冷卻方式對揮發性氣味的影響

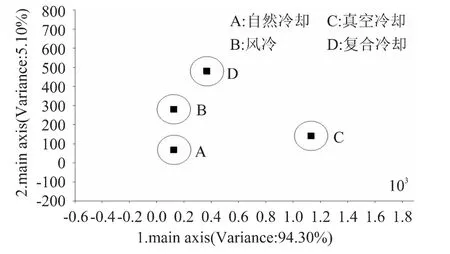

不同冷卻方式處理下,湯圓揮發性氣味的電子鼻PCA分析:第一主成分貢獻率為94.30%,第二主成分貢獻率為5.10%,總貢獻率為99.40%。上述PCA模型圖說明:不同冷卻方式對第一主成分揮發性氣味的區分明顯,對第二主成分區分明顯。

圖3 不同冷卻方式對揮發性氣味的影響Fig.3 Effect of different cooling methods on volatile flavo

由于自然冷卻和鼓風風冷暴露在空氣中的時間較真空冷卻和復合冷卻時間要長,導致產品中成分間發生反應,這可能是導致揮發性氣味第一主成分降低的主要原因;另外,真空冷卻失水較其他冷卻方式多,使揮發性氣味濃度增加,也是影響揮發性氣味差異的一個因素。

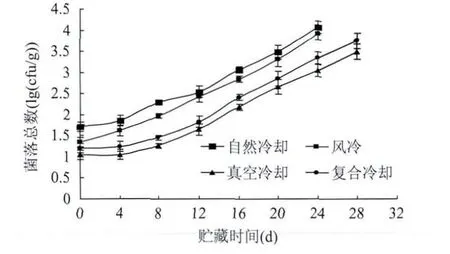

2.7 不同冷卻方式對微生物的影響

由圖4看出,四種冷卻方式處理的速凍湯圓的微生物水平隨著儲藏時間的增長呈現增長的趨勢。陳慧燕[22]等人對湯圓、水餃的菌落總數進行研究時也有相同結論。國標規定速凍米面制品的菌落總數不能高于1.0×104cfu/g(GB19295-2003)。由圖4可知,自然冷卻和鼓風冷卻兩種冷卻方式的菌落總數水平明顯高于真空冷卻和復合冷卻。

圖4 不同冷卻方式對貯藏期微生物的影響Fig.4 Effect of different cooling methods on microorganism during storage period

由于自然冷卻和鼓風冷卻的冷卻時間長,在微生物的易繁殖溫度區停留時間長,因此造成了后期微生物水平偏高[21],保質期大約在24d左右。真空冷卻和復合冷卻的微生物水平相對較低,較快時間通過了高溫區,這在一定程度上對微生物的生長不利[23],產品的保質期可分別達到32d和29d。Burton等人研究蘑菇時表明真空冷卻后蘑菇的儲藏期為102h,比其他冷卻方式要長 24h[1],與本實驗結果相似。同樣,Kim對生菜的貨架壽命進行研究,發現真空冷卻的生菜在0℃時的貨架壽命為40d,而傳統的冷卻方法冷卻的生菜在0℃下的貨架壽命為20d[24],這與真空冷卻減少微生物污染有關。

2.8 冷卻方式對產品感官品質的影響

通過表5感官評定,真空冷卻使湯圓水分流失加重,質構、色澤、氣味變化明顯,且真空冷卻水分蒸發速度快,導致湯圓表面褶皺,凹凸不平,對產品品質產生負面影響;受到產品水分含量的影響,在口感方面上對咀嚼性、硬度等方面產生影響,質構測試表明真空冷卻處理的湯圓硬度變大,彈性也有所下降,這也解釋了口感感官評分較低的原因。自然冷卻、鼓風冷卻、復合冷卻方式得分較高,在消費者可接受范圍內。

表5 不同冷卻方式產品的感官評價Table 5 Effect of different cooling methods on sensory evaluation

3 結論

通過結合真空冷卻和自然冷卻相結合的方法,與傳統的冷卻方式相比,復合冷卻提高了生產效率。與單獨的真空冷卻相比,復合冷卻的方法耗能少,降低了生產成本降低。與真空冷卻相比,復合冷卻方法對產品的品質影響較小,真空冷卻對產品的硬度、黏彈性、色澤、氣味有更顯著的影響。真空冷卻和復合冷卻較傳統的冷卻方式相比,可延長貨架期。

復合冷卻在一定程度上能夠緩解真空冷卻造成的失水嚴重以及品質下降問題,并能夠比傳統的冷卻方式獲得較長的貯藏期限。當然,真空冷卻方式在提高冷卻速率和延長貯藏期方面具有其他冷卻方式無法替代的優越性,因此,有關真空冷卻條件對熟制速凍湯圓質量損失率影響的機制尚有待于進一步探討。

[1]王海鷗,姜松.真空冷卻技術及其在食品工業的研究和應用[J].制冷,2004,23(1):33-36.

[2]劉洋,鄒同華,吳雙.真空預冷技術的研究發展概況[J].制冷與空調,2004,4(10):6-10.

[3]張蓉暉.速凍湯圓的開裂及控制[J].企業技術開發,2001(4):27-28.

[4]高福成,張慜 .速凍食品[M].北京:中國輕工業出版社,1998.

[5]曹曉霞.羧甲基沙蒿膠的制備性質及應用[D].無錫:江南大學,2008:40.

[6]王韻.速凍湯圓品質改良研究[D].無錫:江南大學.2009.

[7]戰旭梅,鄭鐵松,陶錦鴻.質構儀在大米品質評價中的應用研究[J].食品科學,2007,28(9):62-65.

[8]鄭剛,胡小松,李全宏,等.用色差儀和質構儀對高蛋白掛面色澤和質地的研究[J].食品工業科技,2006,27(10):99-102.

[9]GB/T 4789.2—2010食品衛生微生物學檢驗 菌落總數測定[S].

[10]張國治.糯米粉的品質分析及速凍湯圓品質改良[J].冷飲與速凍食品工業,2006,12(2):39-42.

[11]許秀峰,李桂玉.速凍水餃、速凍湯圓生產缺陷改善[J].冷飲與速凍食品工業,2004,9(3):36-40.

[12]李靜,李興民,劉毅.真空冷卻與常規冷卻方式對白煮牛肉品質影響的比較[J].肉類工業,2007(10):8-10.

[13]PasqualoneS B.Experimentaltrialson thevacuum precooling of various vegetable and fruit products[J].Rivistadi Frutticolturae-di Orto-oricoltura,1986,48(2):45-50.

[14]Turk R,Celik E.The effects of vacuum cooling on the quality criteria of some vegetables[J].Acta Hort,1994,368:825-829.

[15]喬亮,張坤生,任云霞.真空冷卻技術對低溫乳化腸品質影響的研究[J].食品工業科技,2013,33(20):101-104.

[16]Rennie T J,Vigeault C,Raghavan G S V,et al.Effects of pressure reduction rate on vacuum cooled lettuce quality duringstorage[M].Canadian Biosystems Engineering,2001,339-343.

[17]王韻,張燕萍.變性淀粉對速凍水餃質量的影響[J].食品與發酵工業,2009,35(3):105-108.

[18]Sun D W,Brosnan T.Extension of the vaselife of cut daffodil flowers by rapid vacuum cooling[J].International Journal of Refrigeration,1999,22:472-478.

[19]Wang L J,Sun D W.Modelling vacuum cooing process of cooked meat-part 2:Mass and heat transfer of cooked meat under vacuum pressure[J].International Journal of Refrigeration,2002,25:862-871.

[20]Wang L J,Sun D W.Numerical analysis of the three dimensionalmass and heattransfer with inner moisture evaporation in porous cooked meat joints during vacuum cooling[J].Transactions of the ASAE,2002,45(6):107-115.

[21]李靜,李興民,穆國鋒,等.不同冷卻方式對醬牛肉冷卻效果的影響[J].食品科技,2008,8:73-77.

[22]陳慧燕,李小春.速凍食品衛生細菌檢測結果分析[J].中國衛生檢驗雜志,2002,12(1):88-89.

[23]Donald K M,Sun D W.The formation of pores and their effects in a cooked beef production the efficiency of vacuum cooling[J].Journal of Food Engineering,2001,47:175-183.

[24]Kim B S,Kim D C,Lee S E,et al.Freshness prolongation of crisphead lettuce by vacuum cooling[J].Agricultural Chemistry and Biotechnology,1995,38(3):239-247.