鍶鐵氧體磁性涂層的防蠟性能研究

劉 兵 ,劉 鵬 ,馮廣健 ,周曉亮

(1.西南石油大學,材料科學與工程學院,四川成都 610500;2.中國化工正和集團,山東東營 257399;3.中石化勝利石油工程有限公司井下作業公司海洋試油作業大隊試油12隊,山東東營 257077;4.勝利油田濱南采油廠作業大隊作業19隊,山東濱州 256600;5.中石化勝利石油工程有限公司井下作業公司壓裂大隊經營辦,山東東營 257077)

我國大多數油田生產的原油為含蠟原油,在采油和集輸過程中不可避免地帶來結蠟問題。油井井筒結蠟,將降低生產效率,嚴重時造成“蠟卡”而停產;管道結蠟將減少管路的有效流通截面,增大輸送壓力,降低輸送能力,同時還會給管道停輸后的再啟動帶來困難,嚴重時還可能造成堵管事故[1-2]。因此,為保障油井和集輸管道的正常運行,結蠟問題已成為各油田單位急需解決的問題。

由于壓力、溫度等環境條件的變化,原油中的蠟、瀝青質及膠質會在管壁上沉積,增大原油的輸送阻力。目前,常用的防蠟措施有:(1)熱處理輸送;(2)添加化學添加劑;(3)油田管道內壁防結蠟涂層;(4)強磁防蠟技術。近年來人們研究開發了降粘減阻劑、蠟晶改進劑等化學添加劑;并試圖在輸油管道內壁涂覆涂層來改變管道內壁表面的物理化學性質,以達到防蠟減阻的目的[3-4]。目前的防蠟趨勢:一是優化現有的防蠟技術,通過復配或是改性等手段來提高防蠟效果;二是開發新的防蠟技術。本文根據磁防蠟原理,研究了一種新的防蠟方法,即把SF磁性粉體制成內涂層,考察涂層的防蠟效果。

1 實驗部分

1.1 實驗過程

采用低熱法制備出鍶鐵氧體(SF)。將所制得的樣品放在研缽中充分研磨,然后超聲振蕩30 min。用所制粉體按比例加入到涂層中,配成一系列磁性涂層,通過浸漬-提拉法在管線鋼片表面粘附一層涂層。按照中華人民共和國石油天然氣行業標準SY/T 6300-1997配置含蠟溶液,蠟液從50℃降溫到45℃,然后將鋼片從蠟液中取出,烘干,稱重。動態模型中模擬管道結蠟實驗示意圖(見圖1)。

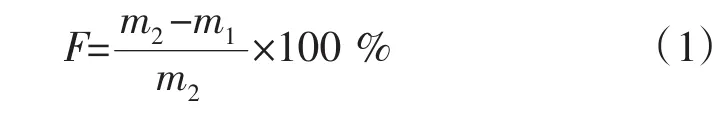

防蠟率計算公式:

式中:F-涂層防蠟率;m2-空白鋼樣的蠟沉積質量,g;m1-涂層鋼樣的蠟沉積質量,g。

鋼片的預處理:將一系列管線鋼片放在不同型號砂紙上(100目-400目-800目)打磨,直至此系列的鋼片表面光滑平整。將打磨好的鋼片依次用石油醚、去離子水、無水乙醇清洗,拿出烘干備用。

1.2 實驗藥品和裝置

0#柴油(密度為 8.31 g/mm3,粘度為 9.08 mPa·s),60#石蠟(密度為 0.93 g/mm3,凝點 25~30 ℃),醇酸清漆,管線鋼片。

2 結果與討論

2.1 SF磁粉磁性對防蠟率的影響

圖2表示的是SF磁性涂層的防蠟率和SF磁粉矯頑力隨著不同溫度的變化曲線。在防蠟涂層中相同磁粉添量的情況下,隨著溫度升高,磁粉的矯頑力Hc是先增大后減小的。在磁粉煅燒溫度為850℃時,磁粉的矯頑力Hc達到5 686.1 Oe最大值。此時,對應涂層防蠟率也是最大值,為70.1%。

由圖2可知,涂層中磁粉添量相同的條件下,隨著磁粉磁性的增大,防蠟率也在逐漸提高。這是由于磁粉的磁性越大,單位面積上產生的磁場越強,降低了蠟液中的蠟晶分子的聚集和結晶速度。

2.2 鍶鐵氧體磁粉添量對涂層防蠟率的影響

圖3表示的是磁粉(Hc=5 686.1 Oe)加入到醇酸清漆中,在不同添量的條件下對涂層防蠟率影響的變化曲線。

由圖3可見,當SF磁粉添量從0增大到2%時,防蠟率是增大的;當磁粉添量從3%~9%時,防蠟率是逐漸降低的。磁粉填量為2%時,防蠟率最高,達到77.3%。產生這種現象的原因是,隨著SF磁粉添量增加,單位面積上磁場強度增強,不斷降低了蠟晶分子的結晶速度,因此減少了在管線鋼表面的吸附,從而明顯提高了涂層的防蠟率。但是,隨著磁粉填量的增加,納米粒子之間的分散性變差,使得磁粉顆粒產生的磁場方向紊亂,顆粒間磁場相互重疊,磁場反而減弱,以致蠟晶比較容易在管線鋼表面吸附,造成了防蠟率的降低。

2.3 聚乙二醇(PEG)對防蠟率的影響

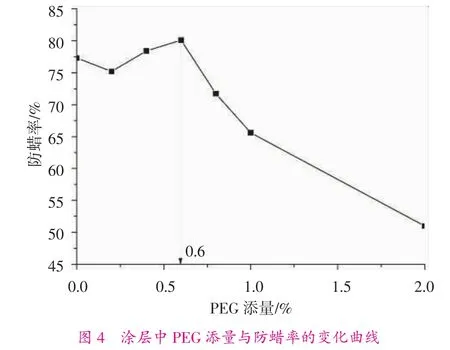

由于納米粒子用量大時,分散性較差,不能有效的發揮磁粉磁場對于蠟晶分子的磁性作用,為了進一步提高防蠟率,選擇聚乙二醇作為分散劑,以提高SF磁粉在較高添量時的分散性。PEG是一種非離子型分散劑,在分子式H-(O-CH2-CH2)n-OH中含有羥基和醚鍵兩種親水基而無疏水基[5],其水溶性、穩定性良好,不易受到電解質及酸、堿的影響,易與被分散粒子表面形成較強的氫鍵,其醚鍵也易與粒子表面產生親和作用,使PEG較容易地吸附于粒子表面,從而形成一層高分子膜包裹粒子,保護膜具有一定的厚度,呈現空間位阻效應[6-8],使粒子間的偶極吸引力大為削弱,從而達到有效地阻止粒子生長,抑制粒子的團聚效果。圖4表示的PEG的添量與防蠟率的關系曲線。

由圖4可見,當PEG的添加量為0.6%時為最佳值,磁性涂層的防蠟率最高達到80.1%。此后,隨著添量的增加,防蠟率逐漸減小。這是由于分散劑添加量較少時,能有效的將團聚在一起的磁粉顆粒分散開,使得在單位面積上的磁粉密度增加,磁場增強,從而對蠟晶的作用加強,使得防蠟率升高;隨著分散劑PEG含量的增加,如果PEG的加入量超過飽和吸附強度時,體系中多余的高分子鏈相互纏繞在一起,反而會使顆粒團聚,且PEG添量越大,這種破壞體系穩定性的作用越明顯[8],從而使得防蠟率降低。

2.4 原油中含水率對磁性涂層防蠟率的影響

為了了解含水原油的防蠟率,實驗采用含水率為20%、40%、60%和80%的模擬油進行防蠟率的對比研究。圖5表示的是在磁粉添量為2%+PEG添量為0.6%時,原油中不同含水率與防蠟率的變化曲線。

由圖5可見,涂層防蠟率隨著原油中含水率的增大而逐漸減小。這是由于吸附在磁性粒子表面的PEG與水接觸后,溶于水中,使得粒子間電位增大,空間位阻作用減弱[9],顆粒團聚作用增強,單位面積上磁場減弱,蠟晶分子吸附作用增強,防蠟率降低。

2.5 涂層晶相顯微

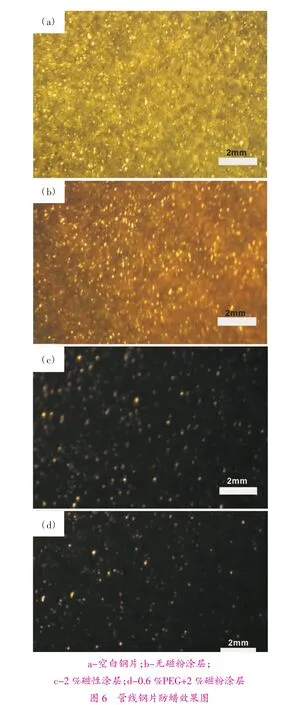

由圖6a和圖6b可見,空白鋼樣和無磁粉涂層都顯著有蠟沉積。空白鋼樣的蠟晶形態是粗大和聚集的;無SF磁粉涂層與空白鋼片相比較,幾乎沒有防蠟效果。添加2%的SF磁粉后,涂層上的白色蠟點明顯減少,當其添加0.6%PEG后,涂層防蠟效果更好,蠟點明顯減少。

2.6 磁性涂層防蠟機理初探

當蠟晶分子在SF磁粉產生的外磁場的強烈作用下,迫使該非極性分子的正、負電荷重心產生位移而被極化,首先按外磁場的磁極方向以異極相吸的原則取向,隨后使分子間形成同極相斥的狀態,使得蠟晶分子不易聚集在一起形成大的蠟晶顆粒,并使已形成的大蠟晶聚集體分裂變小,分散于原油中,達到防止蠟晶顆粒沉降在管內壁的目的。

磁場強度和有序度,是影響蠟晶析出量的重要因素。另外,蠟晶分子受到磁場作用后,分子振動加強,使蠟晶細化,增加蠟晶的溶解度,從而使析蠟點降低,降低了蠟晶的沉積速度,起到防蠟效果[10]。

3 結論

(1)SF磁粉涂層的防蠟率隨著磁粉磁性的增加而增大,當SF磁粉的Hc=5 686.1 Oe時,涂層防蠟率為70.1%。當SF磁粉添量為2%時,涂層防蠟率為77.3%;再向其中加入0.6%PEG時,防蠟率達到80.1%。隨著含水率的增大,磁性涂層的防蠟率逐漸降低。

(2)在SF磁粉產生的磁場下,蠟晶分子產生了附加磁矩,干擾和破壞了蠟晶分子中瞬間的取向,削弱了分子間的作用力,抑制了石蠟晶核的生成,阻止了石蠟晶體的生長使其不易搭成骨架,破壞了蠟晶間的聚結,因此達到防蠟目的。

[1]李媛,李果,張茉莉,等.井筒與輸油管線的物理防蠟技術綜述[J].管道技術與設備,2011,2(2):7-9.

[2]Correra S.,Fasano A.,Fusi L.,Primicerio M.,Modelling wax diffusion in crude oils:the cold finger device[J].Appl.Math.Model,2007,(31):2286-2298.

[3]田軍,徐錦芬,薛群基.粘性減阻技術及其應用[J].實驗力學,1997,12(2):198-203.

[4]王麗娟,田軍.聚合物型降凝劑的作用機理及應用[J].精細石油化工,1997,(5):5-8.

[5]顧峰,沈悅,徐超,等.分散劑聚合度對納米氧化鋁粉體特性的影響[J].功能材料,2005,36(2):318.

[6]葉云,李巧玲,景紅霞,等.分散劑對納米鐵酸鹽制備的影響及 TEM 表征[J].電子顯微學報,2006,25(增刊):75.

[7]鄒同征,涂江平,夏正志,等.聚乙二醇為分散劑的沉淀法制備IF-MoS2[J].無機化學學報,2005,21(8):1170.

[8]Yang J.Y.,Li L.,et al.A Study on Stability of Nano-ZrO2Aqueous Suspension [J].J.Inorg.Mater.,1997,12(5):665-670.

[9]劉付勝聰,肖漢寧,李玉平,等.納米TiO2表面吸附聚乙二醇及其分散穩定性的研究[J].無機材料學報,2005,20(2):310.

[10]朱林.原油磁處理防蠟技術應用與機理的研究[J].油田地面工程,1991,10(5):31-35.