1.2Mt/a S Zorb裝置生產超低硫清潔汽油運行概況

姚 智

(中國石化北京燕山分公司,北京 102500)

據統計,2012年北京機動車數量已超過400萬輛,為了保證首都的空氣質量和控制空氣中PM2.5含量,自2012年5月31日起,北京市第五階段《車用汽油》地方標準(以下簡稱京Ⅴ標準)正式實施,其主要質量指標與滿足歐Ⅴ排放標準的汽油質量指標基本相同,要求汽油的硫質量分數小于10μg/g,錳質量濃度低于0.002g/L,同時對烯烴含量、(烯烴+芳烴)含量、蒸氣壓及辛烷值(汽油牌號)等指標做了相應的調整。

中國石化北京燕山分公司(簡稱燕化公司)作為京Ⅴ標準汽油的主要供應單位,其供應量占北京汽油市場總量的68%以上。自2008年開始供應滿足京Ⅳ標準的汽油,至2012年5月31日起供應滿足京Ⅴ標準的汽油,燕化公司一直走在技術改進和創新的前列。燕化公司成品汽油的調合組分主要有催化裂化汽油、重整汽油、烷基化汽油、化工C7組分、MTBE和重石腦油等,其中催化裂化汽油占成品汽油的比例為60%~70%,是汽油池中硫和烯烴的主要來源。燕化公司S Zorb裝置作為催化裂化汽油脫硫的重要裝置[1],在生產滿足京Ⅳ標準的汽油時,控制產品汽油硫質量分數小于20μg/g,在生產滿足京Ⅴ標準的汽油時,控制產品硫質量分數小于8μg/g,汽油產品已經達到了超低硫清潔汽油的標準。在產品質量控制如此嚴格的條件下,S Zorb裝置能否平穩運行,并生產出符合要求的汽油調合組分,是保證穩定生產滿足京Ⅴ標準汽油產品的關鍵[2]。本文主要介紹施行京Ⅴ排放標準以來,燕化公司S Zorb裝置在生產硫質量分數小于8μg/g的汽油期間的運行情況,并對影響穩定生產的主要因素和相應對策進行探討。

1 S Zorb工藝簡介

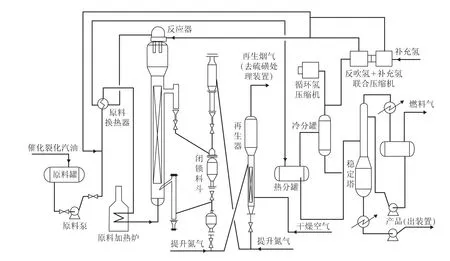

S Zorb工藝流程示意見圖1。催化裂化汽油經原料泵加壓后與循環氫混合,經原料/反應產物換熱器與反應產物換熱后經加熱爐進一步加熱,通過反應器底部氣體分布器進入流化床反應器,與吸附劑發生吸附脫硫反應,脫硫后的油氣經反應器過濾器實現氣固分離后,經熱分罐和冷分罐進入穩定系統,汽油產品從穩定塔塔底送出裝置。吸附劑的循環路線為:待生吸附劑通過反應器與反應器接收器之間的溢流橫管進入反應器接收器,由熱氫氣提升后進入閉鎖料斗,通過氮氣吹掃置換,實現烴氧環境的轉換后進入再生系統進行吸附劑氧化再生,再生后的吸附劑通過再生器底部滑閥控制進入再生接收器后進入閉鎖料斗,通過氮氣置換其中氧氣至合格,經熱的循環氫置換調壓后,進入還原器中,最后返回到反應器中繼續進行脫硫反應。吸附劑的循環由閉鎖料斗程序控制,一個循環周期約21~25min,而汽油可實現連續進料[3]。

圖1 S Zorb工藝流程示意

2 S Zorb裝置生產概況

2012年6月1日至10月31日,燕化公司S Zorb裝置共處理催化裂化汽油469.7kt,裝置的平均負荷率約為90%,生產滿足京Ⅴ排放標準的汽油464.2kt,液體產品收率約為98.83%。

2.1 主要操作參數

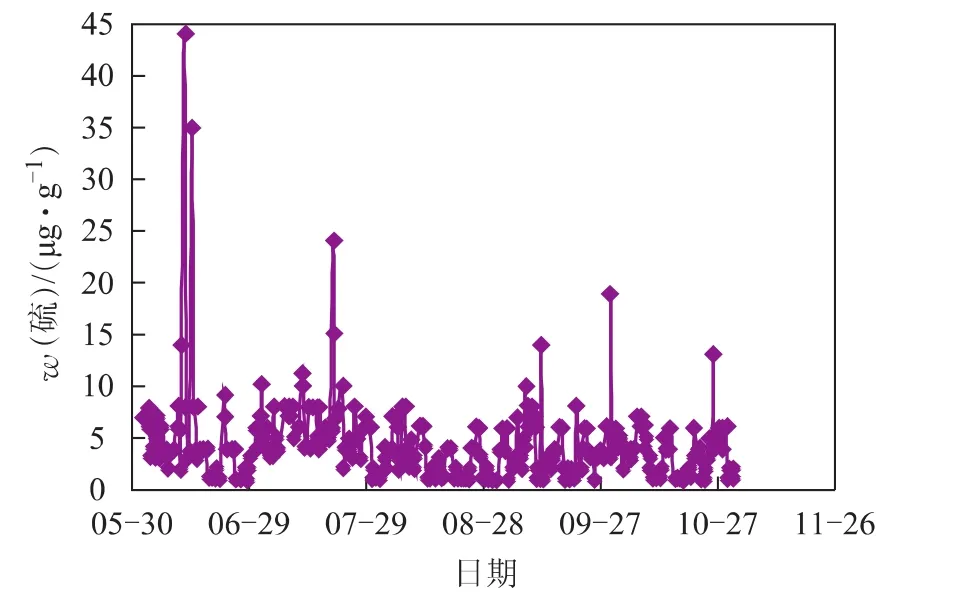

S Zorb裝置的主要操作參數見表1。

表1 S Zorb裝置的主要操作參數

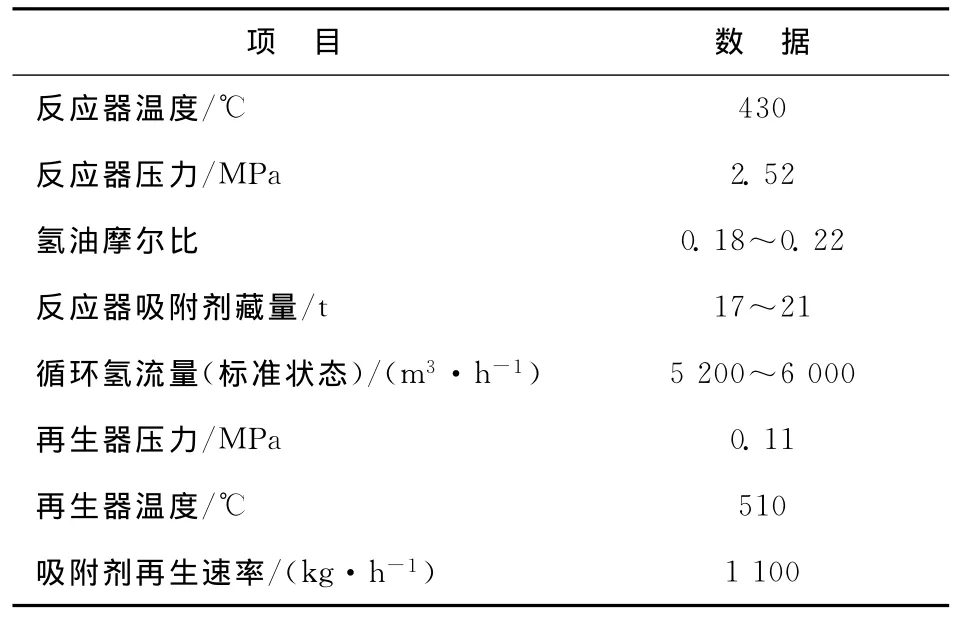

2.2 原料硫含量變化情況

2012年6—10月S Zorb裝置原料汽油硫含量變化趨勢見圖2。由圖2可見,原料硫質量分數最大值為338μg/g,最小值為141μg/g,平均值為236 μg/g。為了保證滿足京Ⅴ排放標準的汽油生產的連續性和穩定性,加強了對原料性質的管理,基本將原料汽油的硫質量分數控制在330μg/g以下。

圖2 2012年6—10月原料汽油硫含量變化趨勢

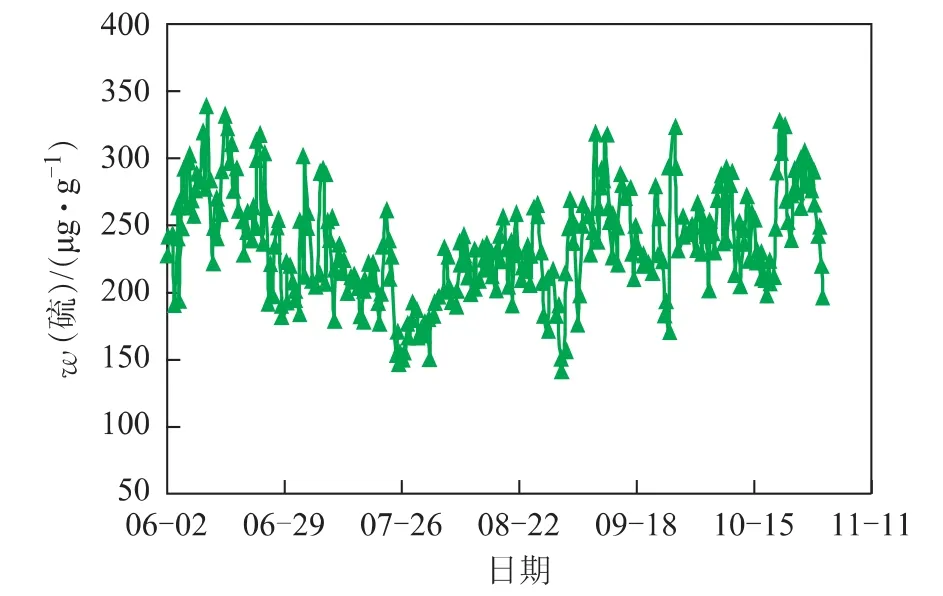

2.3 汽油產品硫含量變化情況

2012年6—10月S Zorb裝置汽油產品硫含量變化趨勢見圖3。由圖3可見,汽油產品硫質量分數最大值為44μg/g,最小值為1μg/g(小于1μg/g時按1μg/g計),平均值為4.4μg/g,平均脫硫率為98.14%。為了保證S Zorb裝置的汽油產品順利調合為滿足京Ⅴ排放標準的汽油,并為后續調合留有余地,日常操作中將汽油產品的硫質量分數控制在8μg/g以下。從2012年6—10月S Zorb裝置汽油產品硫含量來看,硫質量分數基本穩定控制在8μg/g以下。

圖3 2012年6—10月汽油產品硫含量變化趨勢

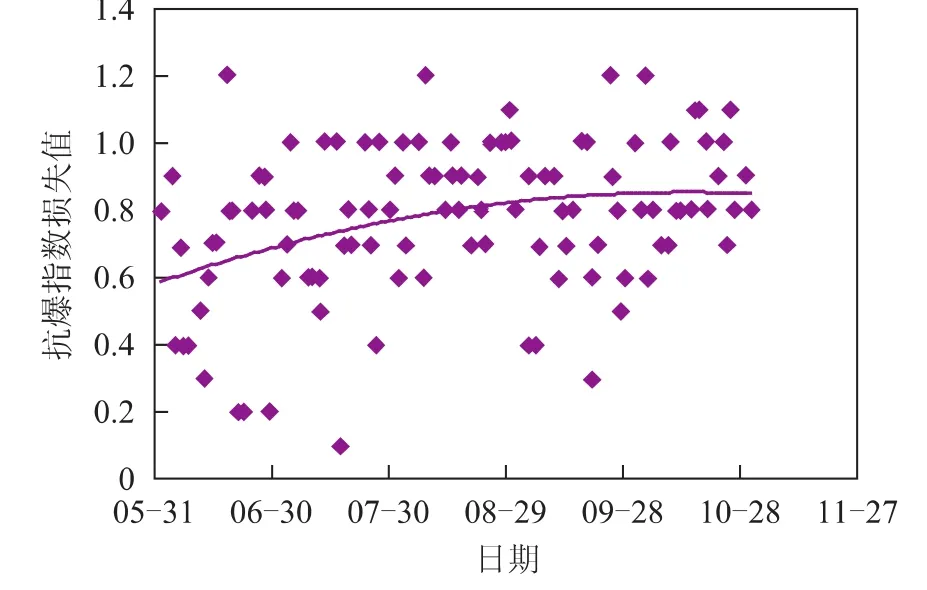

2.4 汽油產品抗爆指數損失情況

為了嚴格控制汽油產品硫含量,S Zorb裝置的操作苛刻度較生產滿足京Ⅳ排放標準汽油時有所上升,因此將脫硫過程的抗爆指數損失指標進行了適當調整,由生產滿足京Ⅳ排放標準的汽油時的不大于0.7調整為生產滿足京Ⅴ排放標準的汽油時的不大于0.9。2012年6—10月催化裂化汽油抗爆指數損失情況見圖4。由圖4可見,在這段時間內抗爆指數損失最大值為1.2,最小值為0.10,平均值為0.77,可以控制在0.9以下。

圖4 2012年6—10月抗爆指數損失情況

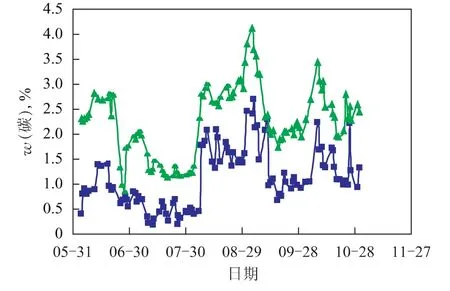

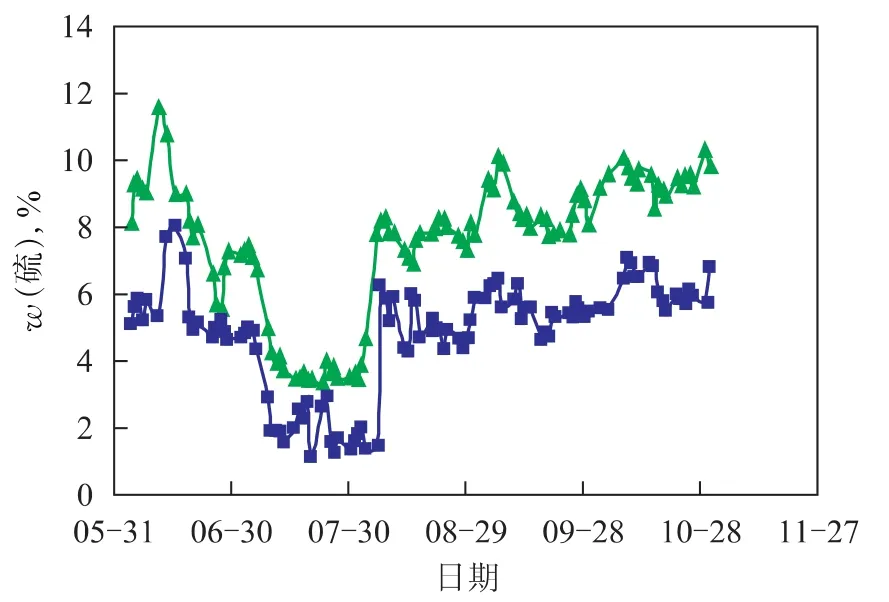

2.5 吸附劑主要性能參數控制

S Zorb裝置在生產滿足京Ⅴ排放標準的汽油時全部使用國產吸附劑FCAS-09,2012年6—10月吸附劑月均消耗量為5.5t,折合單耗約為0.05kg吸附劑/t,在此期間,待生吸附劑和再生吸附劑的碳含量和硫含量變化趨勢見圖5和圖6。

圖5 2012年6—10月吸附劑碳含量變化趨勢

圖6 2012年6—10月吸附劑硫含量變化趨勢

由圖5和圖6可見:2012年6—10月待生吸附劑和再生吸附劑上碳含量差值最大為1.92百分點,最小為0.09百分點,平均值為1.13百分點;硫含量差值最大為6.34百分點,最小為0.34百分點,平均值為2.69百分點。從汽油原料和產品硫含量的平均值來看,吸附劑的平均硫含量差值與汽油的硫含量差值基本平衡。

3 影響S Zorb裝置穩定生產的主要因素和相應對策

3.1 原料質量

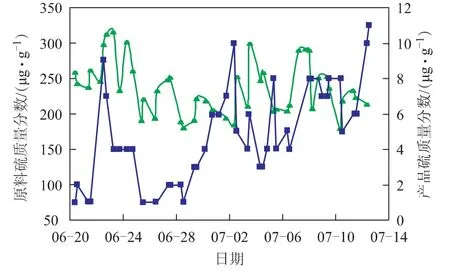

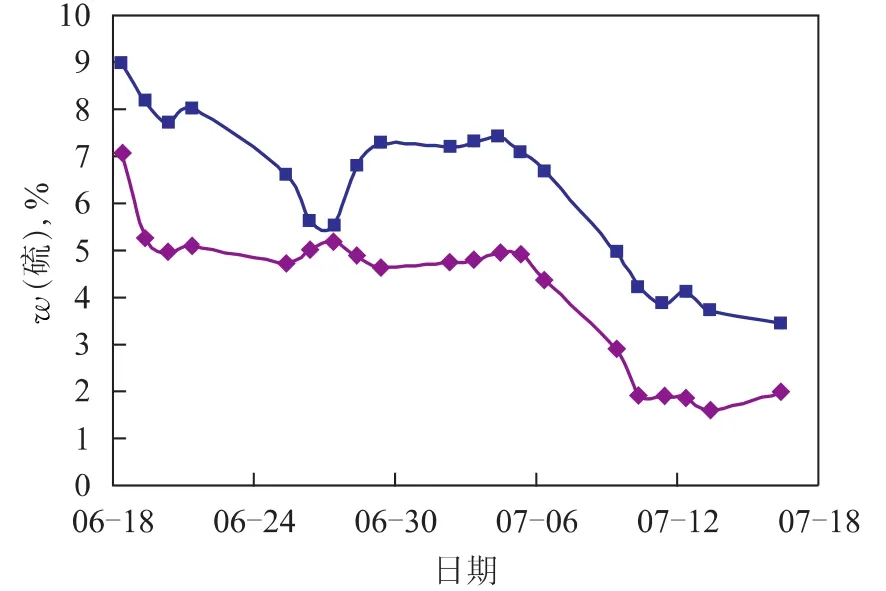

在生產符合京Ⅴ排放標準的汽油時,自2012年7月上旬開始,產品硫含量出現波動,在裝置操作參數波動較小及吸附劑循環量均正常的情況下,產品硫質量分數大于8μg/g的天數增加,尤其是2012年7月9日開始待生吸附劑上硫質量分數降至4%。在裝置調整操作參數并補充大量新鮮吸附劑后,情況未明顯改善,在此期間原料硫含量和產品硫含量見圖7。由圖7可見,2012年6月20日至7月12日期間,原料硫含量波動不大,但汽油產品硫含量波動較大,且有緩慢上升的趨勢。

圖7 2012年6月20日至7月12日原料及產品硫含量變化

2012年6月20日至7月12日吸附劑上的硫含量變化見圖8。由圖8可見,自7月5日開始待生吸附劑上的硫含量出現下降,尤其是到了7月10日以后,待生吸附劑上的硫質量分數已降至4%以下。因此,可能是由于吸附劑載硫能力下降,造成汽油產品硫質量分數不能穩定地控制在8μg/g以下。

圖8 2012年6月20日至7月12日吸附劑上的硫含量變化

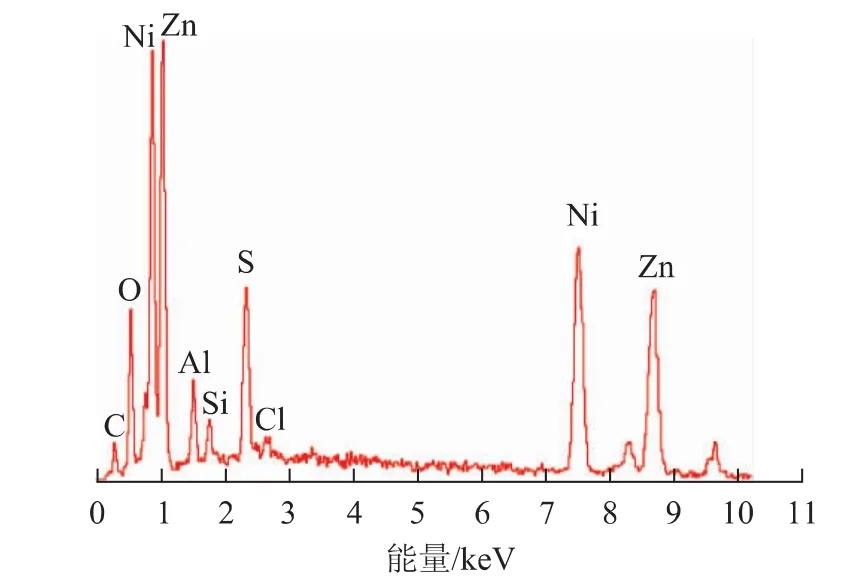

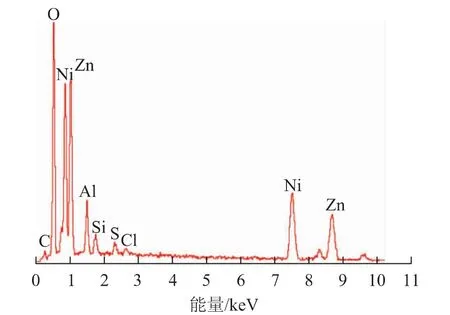

對待生吸附劑和再生吸附劑進行EDX能譜分析,結果見圖9和圖10。由圖9和圖10可見,待生吸附劑和再生吸附劑的EDX譜圖上除C,Al,Si,O,S,Zn,Ni原子的峰外,還出現了Cl原子的峰,且定量分析結果顯示,吸附劑上的氯質量分數接近1%。大量氯元素的存在可能導致Cl與吸附劑上的活性組元如Ni和ZnO等結合生成其它物種,進而影響吸附劑的脫硫活性。

圖9 2012年7月10日待生吸附劑的EDX分析結果

圖10 2012年7月10日再生吸附劑的EDX分析結果

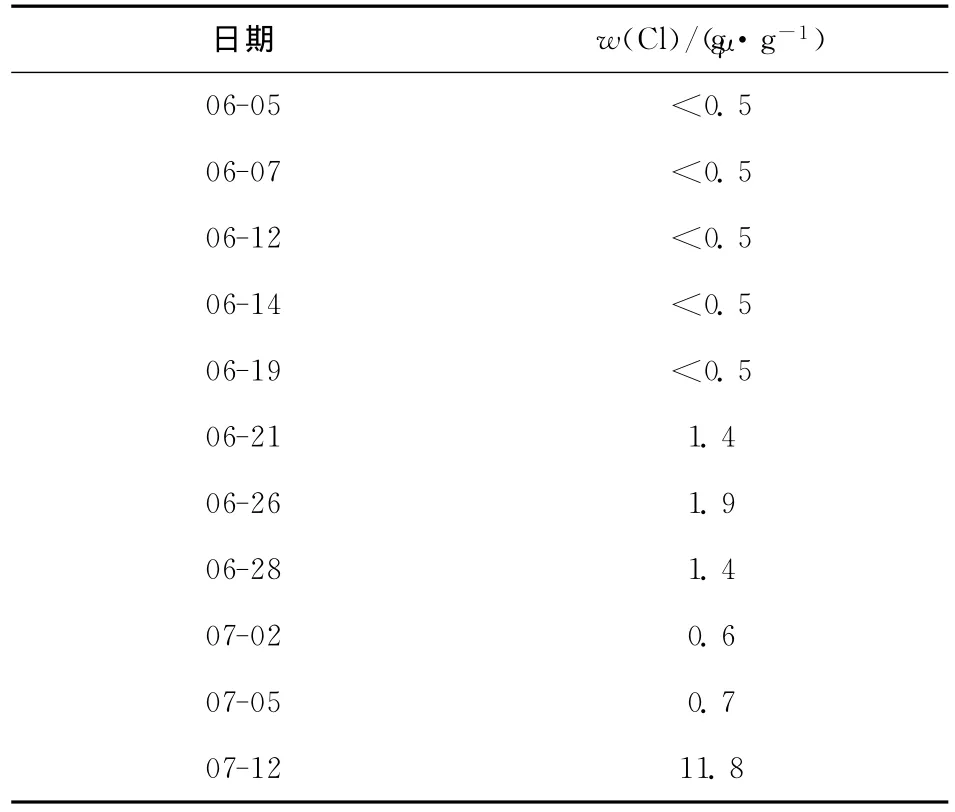

在對產品硫含量非正常階段前后的原料性質進行分析后發現,原料的氯含量異常升高(如表2所示)。7月12日原料氯質量分數為11.8μg/g,遠高于裝置正常運行時小于0.5μg/g的要求。同時7月12日分析的汽油產品氯質量分數為0.8μg/g,證明原料中的氯在吸附脫硫過程中幾乎全部被吸附劑吸附,因此隨著吸附劑上氯含量的不斷累積,吸附劑的脫硫活性及載硫能力受到了影響,進而影響汽油產品硫含量[4]。

表2 2012年6月5—12日原料氯含量分析結果

查找到影響吸附劑脫硫及載硫能力的原因后采取了以下措施,以試圖恢復系統內吸附劑的脫硫活性:①及時聯系上游裝置,查找汽油含氯原因并采取相應措施控制汽油氯含量;②加強S Zorb裝置進料氯含量、水含量以及汽油產品氯含量分析,監測S Zorb裝置原料及產品氯含量的變化情況;③加強S Zorb平衡吸附劑性質及物相分析;④適當提高裝置的氫油比,盡可能地將吸附劑上的氯帶出,由于裝置增加了循環氫脫氯設施,可將循環氫中的氯及時脫除。采取以上措施后,汽油產品硫含量自2012年7月13日起逐漸穩定,硫質量分數可控制在8μg/g以下。

3.2 氫氣質量

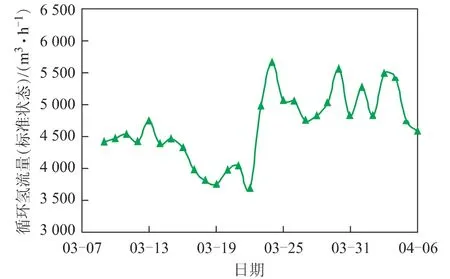

S Zorb裝置的氫源組成有重整氫氣、蒸汽裂解氫氣和天然氣制氫的氫氣,由于重整氫氣含有微量氯離子,在實際生產中,易導致循環氫管線及混氫點銨鹽結垢,造成管線阻塞,循環氫流量下降,混氫量不足,影響產品質量。為此采取了如下措施:①在循環氫系統增加脫氯設施,控制循環氫的氯質量分數小于0.5μg/g;②采用純度更高的PSA氫氣。采取以上措施后,循環氫中的氯含量得到了有效控制。圖11為循環氫氯含量得到控制前后的流量變化情況。由圖11可見,氫氣質量改善后,裝置的循環氫流量(即混氫量)由最初的3750~4400m3/h(標準狀態)提高至4700~5500m3/h(標準狀態),且波動幅度較小,為穩定汽油產品質量提供了重要保障。

圖11 循環氫中的氯含量得到控制前后的循環氫流量變化

3.3 保證關鍵設備的穩定運行

3.3.1 閉鎖料斗 閉鎖料斗是實現反應器和再生器之間吸附劑輸送的重要設備,如果閉鎖料斗系統存在故障,則會導致吸附劑循環中斷,因此維持閉鎖料斗正常運行是保證產品質量的關鍵,在生產滿足京Ⅴ排放標準的汽油期間,閉鎖料斗出現了以下故障:①2012年6月8—12日,閉鎖料斗頂部濾芯存在微漏的情況,導致吸附劑倒串,影響了吸附劑的正常流化輸送,同時在處理期間閉鎖料斗吸附劑輸送管線上程控閥XV01和XV03存在內漏,導致閉鎖料斗在運行過程中需要頻繁切換過濾器;②2012年7月20日,閉鎖料斗系統程控閥XV02頻繁發生故障,導致吸附劑循環中斷;XV03出現氣缸和閥體的連接故障,導致閥門開關失靈;③2012年9月28日,閉鎖料斗程控閥XV13和XV22發生故障,導致吸附劑循環中斷。

針對閉鎖料斗的故障,采取了以下措施:①結合程控閥的故障情況,及時更換或現場修理存在故障的程控閥;同時建立閉鎖料斗程控閥門維護快速響應機制,針對閉鎖料斗程控閥門的特點,儲備一定數量的閥門,及時修復有故障的球閥;在日常維護中,及時判斷閥門的內漏狀況,做好預判,避免對吸附劑輸送造成大的影響。②對微漏的閉鎖料斗頂部過濾器及時更換,同時改善閉鎖料斗松動部位狀況,包括增加通氣盤保護罩,改進松動氣過濾元件,避免因松動不到位造成吸附劑輸送中斷。③及時對閉鎖料斗附屬儀表進行檢查,如料位計、料位開關、壓力變送器,發現問題及時修理;對程序中出現的軟件故障也及時進行調整,避免吸附劑循環長時間中斷。通過采取以上措施,將由于閉鎖料斗故障對產品質量造成的影響降到了最低,保證了滿足京Ⅴ排放標準汽油生產的連續性和穩定性[5]。

3.3.2 再生器 再生器是吸附劑恢復脫硫活性的重要設備。再生器存在的故障主要是吸附劑結塊,這會影響吸附劑的正常循環,同時導致吸附劑部分失活且劑耗增加。吸附劑在高溫且有水存在的條件下,容易生成非活性組分硅酸鋅,由于再生器溫度較高,且再生空氣帶水和燒焦過程中產生微量的水,因此易導致再生器內的吸附劑失活和結塊。再生器內生成的結塊沿管道掉落到滑閥前,堵塞滑閥通道,導致滑閥卡澀及吸附劑輸送中斷。為了解決再生器內吸附劑失活及焦塊堵塞滑閥的問題,采取了以下措施:①將再生空氣改為凈化風,增設再生空氣干燥系統,減少再生空氣帶水量;②適當控制再生強度;③在再生器錐部增設稀相抽出線。采取以上措施后,吸附劑在再生器中失活的可能性降低,使用再生器錐部稀相抽出線后降低了再生滑閥堵塞的概率,保證了吸附劑輸送的平穩[3,6]。

3.3.3 汽油硫含量在線分析儀 汽油硫含量在線分析儀可實現汽油硫含量實時監控,但也存在如下問題:原料進樣側和產品進樣側相互影響,且原料和產品在同一個燃燒室進行測量,導致分析結果不準確;原料進樣側的部分過濾器頻繁堵塞,影響正常測量;測后樣品回收泵存在故障,且泵出口無止逆設施,導致泵的負荷加大。為了保證穩定連續地生產硫質量分數小于8μg/g的汽油產品,采取了以下措施:①改變汽油硫含量在線分析儀的測量方式,暫時不測量原料的硫含量,以保證產品側測量的可靠性;②改變原料側的進樣設計,重新設計快速回路來實現進樣,同時增加一臺硫分析儀,確保原料硫含量測量的可靠性;③結合工況和介質條件重新進行測后樣品回收泵的設備選型,同時設置兩臺回收泵,實現一開一備,增加泵出口止逆設施,降低泵的運行負荷。通過采取以上措施,確保了汽油硫含量在線分析儀測量結果的可靠性,為相關工藝調整和產品監控提供了重要保障。

4 結 論

從燕化公司S Zorb裝置2012年6—10月生產滿足京Ⅴ排放標準汽油的情況來看,在控制原料硫質量分數小于330μg/g、裝置負荷約為90%的情況下,可以長周期穩定地生產硫質量分數小于8 μg/g的汽油產品,抗爆指數損失均值為0.77。通過加強原料及氫氣質量管理、及時調整吸附劑活性、保證關鍵設備的穩定運行,不斷完善工藝措施和優化操作,使S Zorb裝置在生產的平穩性和長周期運行方面不斷得到改善,在生產滿足京Ⅴ排放標準的汽油中發揮重要作用。

[1]朱云霞,徐惠.S Zorb技術的完善及發展[J].煉油技術與工程,2009,39(8):7-12

[2]宋以常.滿足國Ⅴ汽車排放標準汽油的生產技術路線[J].石油煉制與化工,2012,43(12):50-54

[3]盧春喜.催化裂化流態化技術[M].北京:中國石化出版社,2002:4-12

[4]王文壽,毛安國,劉憲龍,等.催化裂化汽油中硫化物的吸附脫除研究[J].石油煉制與化工,2012,43(6):6-10

[5]李輝.S Zorb裝置關鍵設備運行分析[J].石油煉制與化工,2012,43(9):81-85

[6]林偉,王磊,田輝平.S Zorb吸附劑中硅酸鋅生成速率分析[J].石油煉制與化工,2011,42(11):1-4