原油中鈣離子對加工過程影響的研究

慕星華 劉 明 丁書文

(中海石油煉化有限責任公司惠州煉化分公司,516086)

近年來,隨著原油采購的重質化和劣質化,原油加工中的金屬離子含量逐漸增高。研究認為鈣離子對原油加工過程及后續產品質量影響十分明顯,不僅腐蝕蒸餾塔頂冷凝系統,且會造成加氫裂化和催化裂化催化劑中毒,尤以對石油焦產品質量的影響最為顯著。在電脫鹽過程中注入脫鈣劑,使油溶性鈣變為水溶性鈣,通過油水分離除去原油中大部分鈣是當今煉廠的主要做法。以中海石油煉化有限責任公司惠州煉化分公司(以下簡稱惠州煉化)為例,研究鈣離子對原油加工過程的影響,并介紹原油脫鈣劑在該企業生產裝置中的應用。

1 鈣離子對原油加工過程的影響

1.1 對常減壓裝置塔頂冷凝系統的腐蝕

原油中的鈣多以環烷酸鹽、脂肪酸鹽、酚鈣鹽等有機鈣的形式存在,也有一部分以氯化鈣等無機鹽的形式存在。氯化鈣在經過常減壓加熱爐時,在350℃的工況下發生水解反應生成氯化氫,并隨輕餾分油與水蒸氣一起上升到塔頂,再經過冷凝遇到液態水時生成鹽酸,腐蝕塔頂冷凝系統。

1.2 對催化裂化裝置的危害

原油中的鈣離子絕大多數聚集在經常減壓蒸餾后的蠟油及渣油中,以蠟油為原料的催化裂化裝置進料時,原料中大量的鈣會迅速吸附到催化劑上,使催化劑失去活性而迅速中毒,使得催化劑燒結,粒經變大,比表面積下降,催化劑床層流化變差。朱玉霞[1]對鈣中毒裂化催化劑進行了分析,發現中毒催化劑表面有燒結現象,堵塞了催化劑微孔,影響了轉化率。

1.3 對石油焦灰分的影響

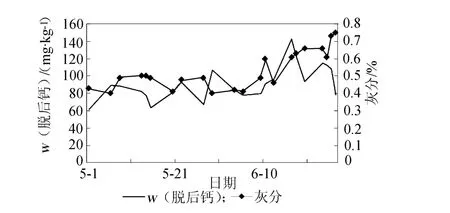

當渣油作為延遲焦化的原料時,原油中的鈣、鎂會成為石油焦中的灰分,根據惠州煉化常減壓裝置加工高鈣原油的運行實踐,脫后原油中鈣的質量分數與石油焦灰分有一定的相關性(見圖1)。

圖1 脫后原油中鈣質量分數與石油焦灰分對比

由圖1可看出:當脫后原油中鈣的質量分數高時,隨后就會出現石油焦灰分高的一個趨勢;脫后原油鈣含量降低時,石油焦灰分也會隨著降低。考慮到從脫后原油到石油焦產出,由于中間罐庫存的影響,石油焦的灰分隨原油脫后鈣含量的變化會滯后兩天。如果將所得灰分數據往前推兩天,則可以看出兩列數據的變化趨勢是高度重合的。

2 常減壓裝置摻煉原油金屬含量分析

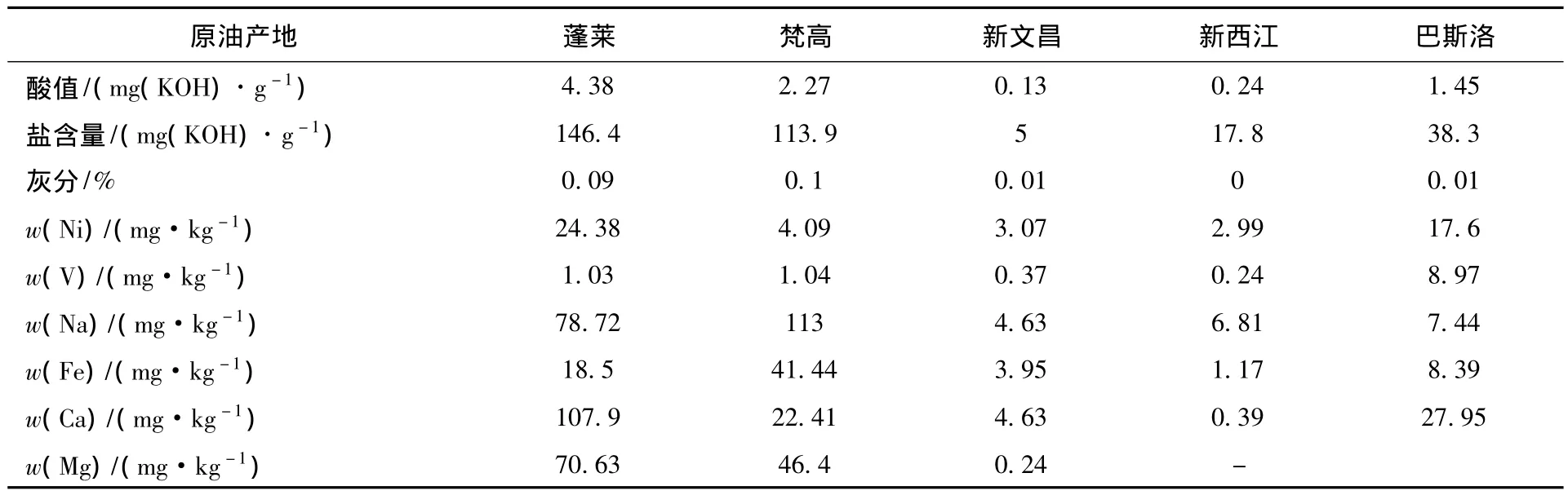

2.1 原油產地與金屬含量

惠州煉化加工原油品種較多,以產地分類,一般有蓬萊原油、巴斯洛原油、新西江原油、新文昌原油、陸豐原油等,其中蓬萊原油和巴斯洛原油是主力加工油種。表1列舉了原油產地與金屬含量的關聯,可以看出幾種原油中蓬萊原油的鹽質量分數高達146.4 mg/L,金屬鈣、鎂、鈉含量也較高,而其本身灰分也較高,達到0.09%。梵高原油的鹽含量、灰分與蓬萊原油基本接近,且梵高原油的鈣、鎂、鈉、鐵等金屬總含量也較高。

表1 原油產地與金屬含量的關聯

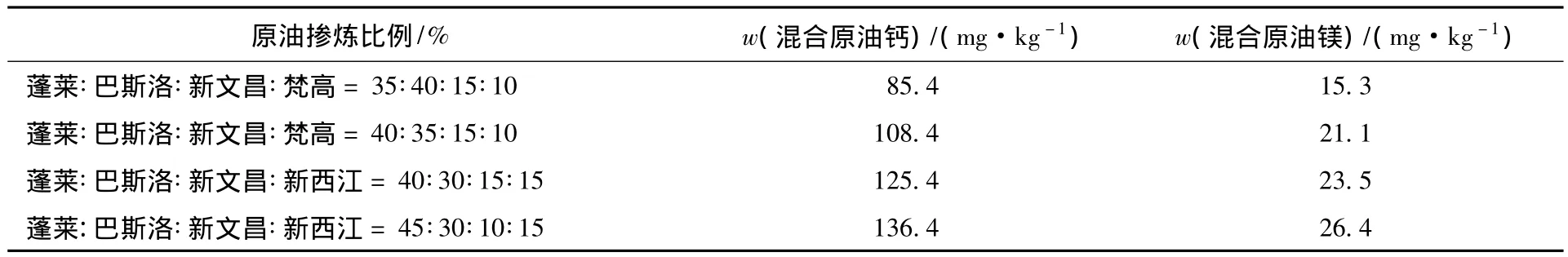

2.2 不同原油配比下的脫后原油金屬含量

2013年6—7月期間,惠州煉化實際加工的原油資源比較穩定,只是各油種的配比略有變化(見表2)。分析不同原油配比下,電脫鹽后混合原油金屬含量,當蓬萊原油比例達到45%時,脫后原油的鈣、鎂含量明顯升高。

表2 不同原油配比下脫后原油金屬含量

3 常減壓裝置脫鈣劑試驗

3.1 脫鈣機理

目前原油脫鈣技術主要有螯合沉降脫鈣、加氫催化脫鈣、膜分離脫鈣、CO2脫鈣、樹脂脫鈣、生物脫鈣、過氧化氫脫鈣、過濾脫鈣、萃取脫鈣等[2]。盡管各種技術均有其優缺點,但是螯合沉降脫鈣法因其投資少、操作簡單、適應性強的特點而被各煉油企業廣泛采用[3-4]。

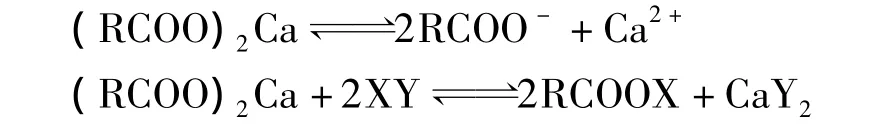

原油中的有機鈣主要以環烷酸鹽、脂肪酸鹽、酚鹽等形式存在,在原油與水混合后,形成具有大量油水界面的油水混合物,這些有機鈣鹽在油水界面上存在一定的電離平衡,當加入化學劑后,加入的化學劑分子以絡合、螯合或置換的方式與鈣離子形成水溶性的化合物,使鈣離子從油相轉移到水相。同時原油中環烷酸鹽、脂肪酸鹽、酚鹽分子中的鈣離子 被其他陽離子取代形成其他鹽或酸。因此,在脫鈣過程中化學劑參與的方式無論是絡合、螯合還是置換,化學劑與原油中上述鈣鹽發生了類似復分解的化學反應[5],兩種反應物之間存在著物質交換,其過程表述如下:

式中,R代表烷烴;X代表陽離子或配合物中心離子,如Na+、H+等;Y代表脫鈣劑分子中的陰離子或配體陰離子部分。

3.2 試驗條件

加注脫鈣劑期間,維持原油加工配比為蓬萊∶巴斯洛∶新文昌∶新西江 =40%∶30%∶15%∶15%,保持處理量和電脫鹽罐入口溫度穩定,注水量(脫前注水)控制為原油量的6%,控制油水混合閥壓差小于0.1 MPa,電場強度1 400 V/cm;以脫除原油中80 mg/L的鈣為基準,按劑鈣比3∶1~4∶1的量注入,每天對電脫鹽前、后原油采樣3次,用等離子發射光譜(ICP)儀測量油樣中的金屬含量,脫鈣劑注入點選在二級、三級電脫鹽罐入口。

3.3 試驗過程

原油和脫鈣劑在每個電脫鹽罐內停留時間為25~35 min,為了避免由于加入脫鈣劑而對電脫鹽產生影響,脫鈣劑加注質量濃度依次增加,即150,200,250,300 mg/L 直至確定最佳點。由于脫鈣劑設置2個加藥點,第二級入口及第三級入口藥劑加注量比例為1∶1。

3.4 試驗結果

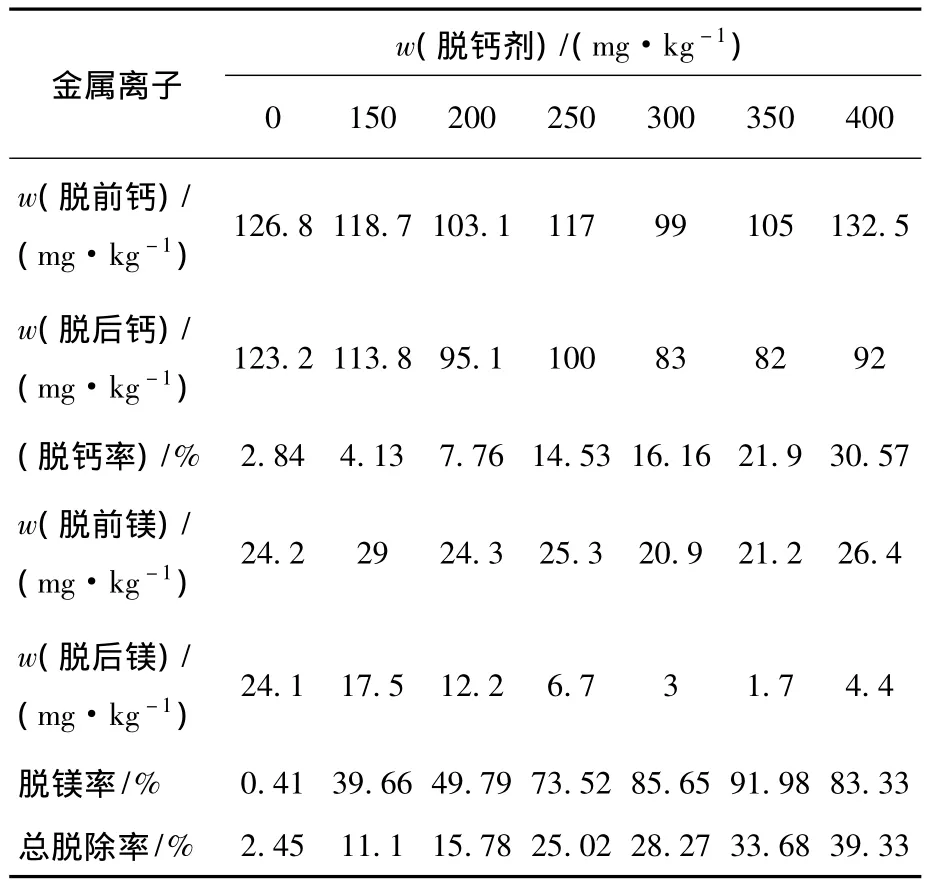

不同脫鈣劑注入濃度下,混合原油中電脫鹽前、后金屬離子含量如表3所示。可以看出,隨脫硫劑質量分數的提高,總脫除率逐步升高,當脫硫劑達到400 mg/kg時,脫鈣率達到30.57%,脫鎂率達到83.33%,總脫除率達到39.33%。惠州煉化此次試驗的脫鈣率和石油焦灰分下降率均不夠高,尚需選擇更合適的脫鈣劑品種和注入方式。

徐振洪[6]也做過脫鈣劑的研究,在含鈣54 mg/kg的原油中加入某脫鈣劑后,脫鈣率在90%以上。

表3 脫鈣劑不同注入濃度與電脫鹽前后金屬離子含量變化

3.5 對石油焦灰分的影響

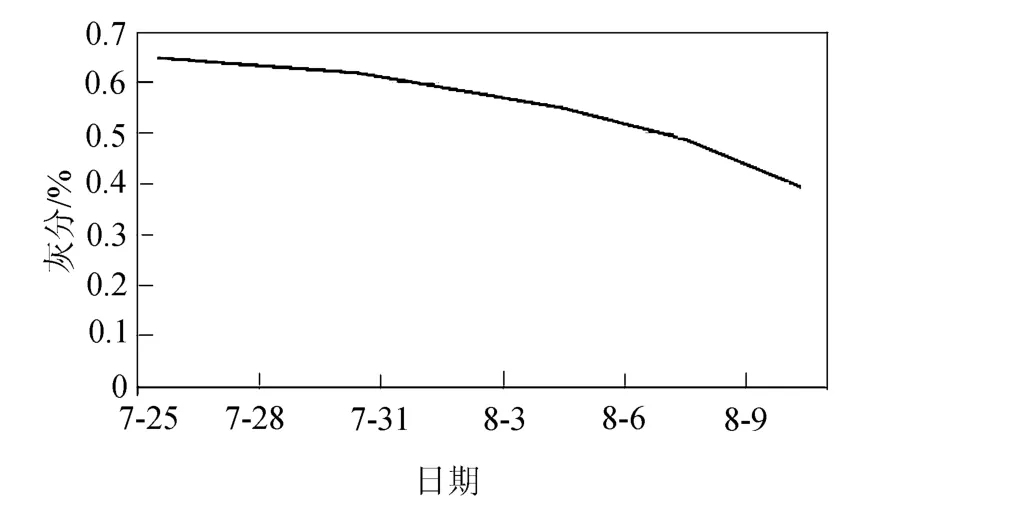

在常減壓裝置加注脫鈣劑期間,延遲焦化石油焦灰分變化如圖2所示。由此看出添加脫鈣劑前后,石油焦灰分下降明顯。根據石油焦品級劃分,惠州煉化石油焦灰分低于0.5%時屬于1#B焦,其價格比灰分大于0.5%時高150元/t。石油焦灰分下降至0.5%以下后,可以增加經濟效益40萬元/d。

圖2 脫鈣劑試驗前后石油焦灰分的變化

3.6 對電脫鹽排水水質影響

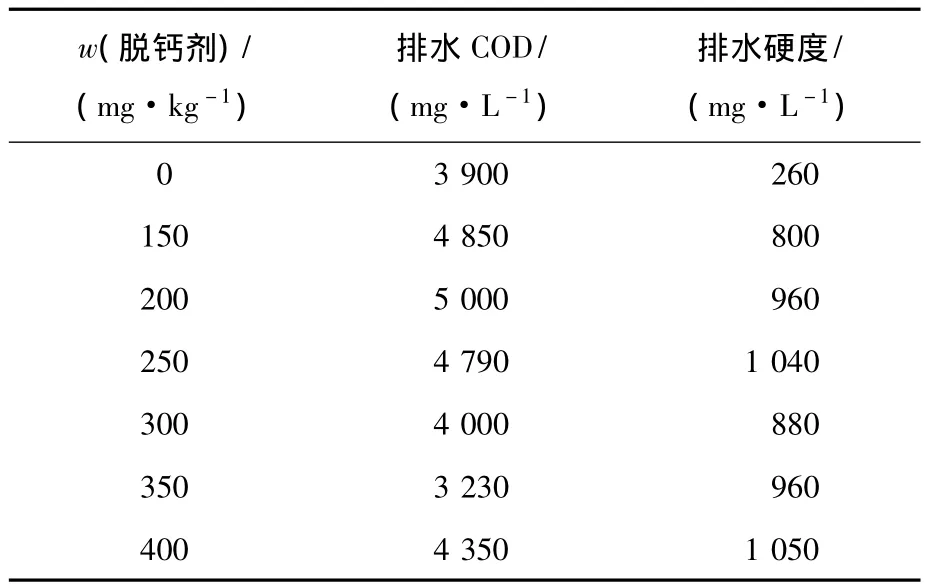

由于脫鈣劑將大量的鈣、鎂轉化為水溶性鈣、鎂鹽,隨著電脫鹽排水一起進入污水處理廠,勢必會造成電脫鹽排水的硬度加大,污水處理廠的加工壓力也隨之增大,因此需重點監控污水處理廠的運轉工況,發現異常應立即降低脫鈣劑注入濃度。電脫鹽排水的水質變化情況如表4所示。

表4 脫鈣劑加注期間電脫鹽排水水質變化

4 結語

(1)原油中的鈣離子含量的上升,對煉油加工過程的影響十分明顯,導致常減壓裝置塔頂冷凝系統的腐蝕加劇,催化裂化裝置催化劑中毒失活,石油焦灰分升高。

(2)惠州煉化在特定工況下進行某脫鈣劑的注入試驗,雖然脫鈣率達到30%,但與行業內的先進水平還有一定差距,尚需選擇更合適的品種和注入方式。

(3)脫鈣劑注入后,石油焦灰分下降明顯,當灰分低于0.5%時,可增加經濟效益40萬元/d。

(4)脫鈣劑的注入會引致電脫鹽排水水質變差,需重點監控污水處理廠的生產狀況。

[1]朱玉霞,汪燮卿.原料油中的鈣分布在催化裂化過程中的變化[J].石油學報(石油加工),1999,15(1):37 -41.

[2]王玉春.原油脫鈣劑的研究進展[J].石化技術與應用,2005,24(2):155 -158.

[3]侯克.RPD原油脫鈣劑在電脫鹽裝置的應用[J].石化技術,2013,20(1):32 -35.

[4]張花,高啟寶,王欣,等.HF-101原油脫鈣劑的工業應用[J].煉油技術與工程,2010,40(7):45-47.

[5]徐振洪.原油脫鈣劑作用機理及其脫鈣效果[J].石油煉制與化工,2004,35(10):29-33.

[6]徐振洪,譚麗,于麗,等.原油脫鈣劑工業試驗[J].煉油技術與工程,2004,34(10):49 -51.