延遲焦化過程間歇操作順序控制系統開發

唐玉玲

(中南民族大學計算機科學學院,湖北 武漢 430074)

0 引言

近年來,全球重質(超重質)原油的產量逐漸增加而輕質原油的產量逐年下降。重油加工已經成為提高煉油企業經濟效益、規避石油資源風險的重要戰略措施[1]。延遲焦化能夠處理重質原油以及煉油企業的各種殘渣物料,被稱為煉油企業的“垃圾桶”或“回收站”[2-3],在煉油企業得到了廣泛應用,成為國內外煉油廠進行重質油加工的主要手段。截至2009年,我國延遲焦化處理能力已經達到75 Mt/a左右;其處理能力占原油加工能力比例的10%以上,居全球第2位[4]。延遲焦化流程是一個典型的連續/間歇過程[5],控制功能復雜[6],其控制問題得到了研究者的廣泛關注。文獻[7]~[8]針對其間歇特性進行控制策略研究,但并未涉及間歇操作的控制問題。延遲焦化連續過程采用分布式控制系統(distributed control system,DCS),間歇操作主要采用手動操作方式。手動操作導致效率低下、勞動強度大,運行人員的誤操作極易引發重大安全事故。

近年來,順序控制思想逐漸引入到焦炭塔的間歇操作過程。該思想提高了流程的自動化水平并確保了操作的正確性[9-11]。目前,順序控制裝置一般采用安全儀表系統(safety instrumentation system,SIS)[10-11]或可編程控制器(programmable logic controller,PLC)。

目前,延遲焦化間歇操作過程順序控制系統投運臺套數少,其設計理念以及系統平臺都需要進一步完善。本文設計了基于PLC的順序控制系統,詳細介紹了系統的設計思想、實現方法、軟硬件平臺設計等問題。

1 延遲焦化流程

1.1 延遲焦化的間歇操作特性

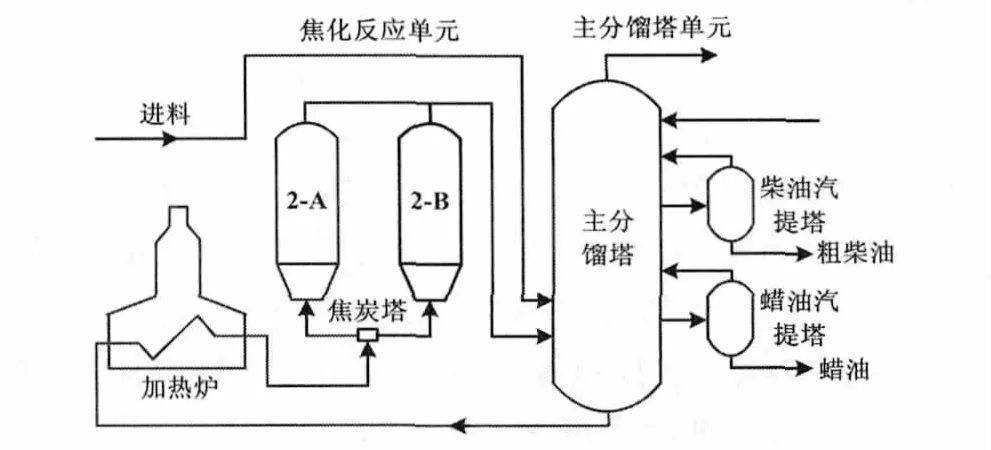

煉油廠配置的典型延遲焦化采用“兩塔一爐”的結構,其流程簡圖如圖1所示。

圖1 延遲焦化工藝流程簡圖Fig.1 Process flow of delayed coking

延遲焦化實質上是一個深度熱裂化熱加工過程,它利用熱作用使渣油等原料發生化學反應,從而達到加工目的。渣油經過熱加工處理,可以使低價值的重質油轉化成高價值的輕質油。

延遲焦化的生產流程如下:①原料油和循環油從主分餾塔底抽出,用熱油泵送到加熱爐,最后被快速升溫至約490℃。②經過四通閥進入焦炭塔底部。在焦炭塔內,原料油和循環油中蠟油以上餾分由于高溫和長時間停留而發生裂解、縮合等反應,最終轉化為輕烴和焦炭。③焦炭聚結在焦炭塔內,而反應產生的油氣自焦炭塔塔頂部溢出并進入主分餾塔,與原料油換熱后,依次分割出焦化富氣、粗汽油、粗柴油、蠟油和循環油。

按照延遲焦化的工藝特點,將“兩塔一爐”的生產流程細分成20個步序,其界面如圖2所示。2-A/2-B焦炭塔的操作相互輪流切換。當2-B焦炭塔處于生焦階段時,2-A焦炭塔進行除焦和生焦準備,即執行小吹汽、大吹汽、給水、放水、除焦、趕空氣、試壓、泄壓、引油氣預熱等操作。

圖2 間歇操作步序圖Fig.2 Intermittent operation process chart

1.2 順序控制思想

焦炭塔的步序切換為間歇操作,而每個步序內的執行屬于連續生產過程。焦炭塔需要進行頻繁間歇操作,且每個步序又包含多個子步序。若采用傳統的人工操作,勞動強度大,操作人員誤操作極易引發重大事故。引入順序控制思想可以較好地解決焦炭塔的間歇(步進)操作問題,且通過嚴格的聯鎖保護能進一步確保步序切換的安全性。延遲焦化流程的連續過程由DCS控制,采用常規PID或先進控制策略;而間歇過程采用順序控制系統,其結構如圖3所示。

本文主要介紹了基于PLC的順序控制系統。采用順序控制系統,可以充分發揮DCS和PLC這兩類控制系統的優勢,且能將順序控制系統對原系統的干擾降到最小,保證了工藝過程的安全性。DCS與PLC之間通過數字通信實現系統間的協調及信息共享。

2 順序控制系統的設計

2.1 本系統的關鍵理念

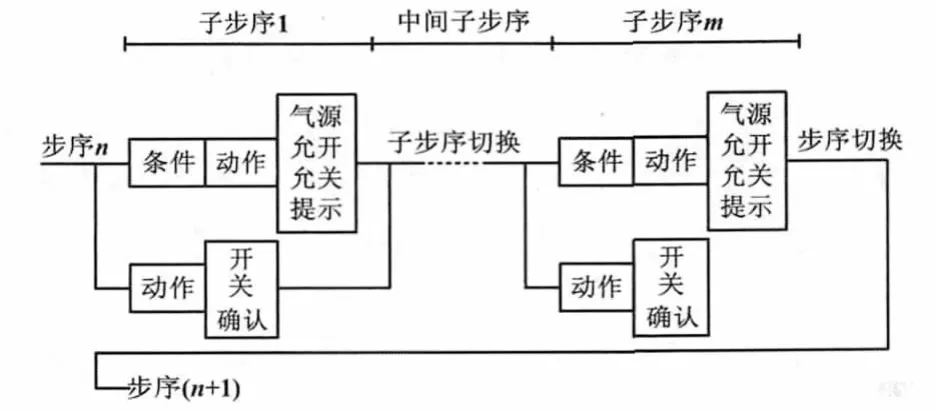

本文針對中石化某煉油廠“兩塔一爐”焦化工藝,設計相應的順序控制系統。順序控制系統的操作過程如圖4所示。

圖4 系統操作過程示意圖Fig.4 Operation procedures of system

從任意步序n開始,先進入子步序1。每個子步序根據預設控制邏輯以及系統的當前狀態進行邏輯運算,產生相應的控制動作。動作主要包括:閥門的“允開”/“允關”、閥門“氣源開”、通過指示燈提示閥門狀態。外操人員根據閥門的操作提示進行現場操作。現場操作主要包括:現場閥門旋鈕的“開”、“關”、“停”操作以及外操確認盤確認按鈕的操作。當滿足子步序1的切換條件時,程序切換到子步序2。按照此方式程序持續進行,直到切換到步序n的最后一個子步序m。若滿足子步序m的切換條件,則順序控制系統步進到步序(n+1)。

需要說明的是:若n=20,發生步進時進入步序1,實現“兩塔一爐”焦化工藝20個步序的循環。本系統采用內外操結合的方式,一方面延續了傳統的手動操作習慣,便于系統實施;另一方面,系統通過順控聯鎖確保了每一步(包括子步序)操作的正確性。

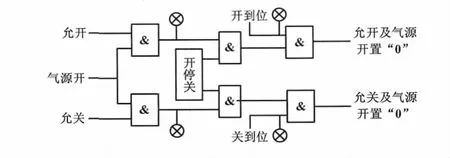

順序控制系統輸出“氣源開”信號控制氣動閥的總氣源,“允開”/“允關”信號與現場操作旋鈕“串聯”(“與”運算)。當“允開”信號為“1”且現場操作旋鈕旋至“開”位時,氣動頭帶動閥門開。與此類似,當“允關”信號為“1”且現場操作旋鈕旋至“關”位時,氣動頭帶動閥門關。當閥門“開到位”/“關到位”信號返回時,控制系統將“允開”/“允關”信號置位“0”且關閉總氣源。綜合上述分析可知,只有在閥門允許動作(由預設邏輯決定)狀態下外操人員的操作才有效;否則,外操作動作無效。

順控系統的安全聯鎖策略如圖5所示。

圖5 安全聯鎖策略Fig.5 Strategy of safety interlock

安全聯鎖策略能實現延遲焦化間歇操作的安全聯鎖,防止事故的發生。為了提示外操人員,該策略還設置了指示燈。需要說明的是:“允開”和“開到位”采用同一指示燈,“允開”時指示燈閃爍,“開到位”時指示燈常亮。

采用圖4、圖5所示策略實現了順序控制系統的順序控制及安全聯鎖兩大核心功能。為了適應延遲焦化流程的各種工況,本系統設置了以下3種控制模式。

①自動順序控制。這是焦化流程正常工況下控制系統的工作模式。在此模式下,順序控制系統按照預設的控制邏輯,自動完成焦化流程的順序控制及安全聯鎖。

②順控暫停。在實際過程中,檢測部件或執行機構的故障(例如,閥門開/關不到位或無閥門開/關到位反饋信號)將導致順序控制系統無法步進。此時可進入順控暫停模式,等待操作人員手動進行必要的處理,處理完成后即可進入順序控制模式。

③順控解除。該模式適用于某些非正常工況,順控解除后系統進入遠程手操狀態。

以上3種模式可以適應延遲焦化流程的所有工況。在任一模式下系統的安全聯鎖功能一直有效,即只有滿足某一閥門的操作條件時,控制系統才發出“允開”/“允關”、“氣源開”信號,使外操人員的操作有效。

2.2 基于S7-400的硬件平臺設計

本文研究的順序控制系統采用西門子S7-400H冗余PLC系統。系統采用ET-200M分布式I/O系統。ET-200M是具有IP20防護等級的模塊化DP從站。本系統設計了5個機架:1#機架用于冗余CPU、冗余以太網接口模塊,2#~5#機架分別安裝 DI、DO、AI、AO 信號模塊。此外,在2#機架安裝了Modbus通信模塊,用于與DCS之間進行數據通信。系統配置了兩臺上位機分別用作工程師站和操作員站。S7-400H冗余PLC系統框圖如圖6所示。

圖6 S7-400H冗余PLC系統Fig.6 S7-400H redundant PLC system

2.3 順序控制程序流程

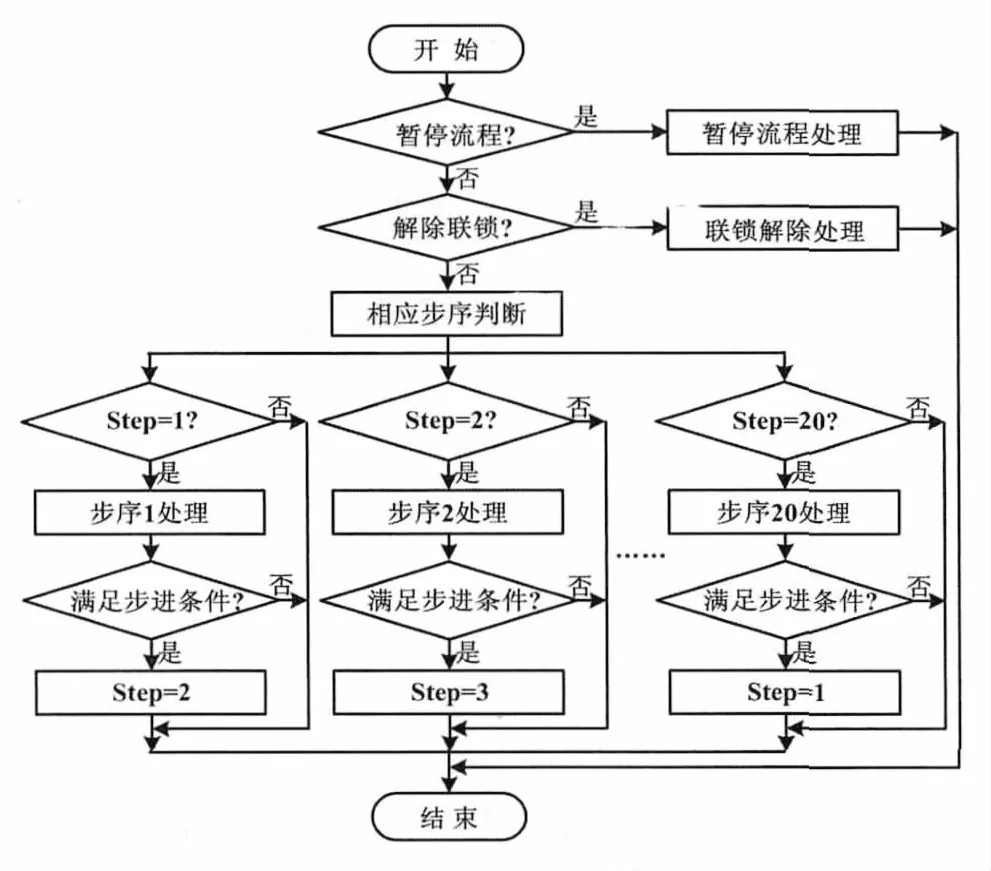

在設計控制程序時,操作順控繼續采用順序控制流程,其流程如圖7所示。

圖7 順序控制流程圖Fig.7 Flowchart of the sequence control

PLC采用循環掃描的執行方式。PLC進入用戶程序執行階段后,程序先判斷延遲焦化順控系統的當前模式。如前所述,本文共設計了3種模式:暫停流程、解除聯鎖、自動順序控制。若系統處于暫停流程模式,則進行暫停流程處理(在滿足安全聯鎖條件下,發出閥門的“允開”/“允關”及“氣源開”信號,便于操作人員手動處理)。解除聯鎖的操作方式與此類似。若系統處于順序控制模式,程序根據焦化工藝的步序標志,即根據Step的數值選擇進入不同的處理分支(步序)。每個步序又包含多個子步序,步序處理完成,滿足步進條件后程序將Step賦值為下一步序的值,下次掃描程序即可轉入下一步序。需要說明的是:若當前步序是20,步進時轉入步序1,實現流程的循環運行。控制程序采用西門子Step7軟件設計完成,編程語言采用梯形圖。

3 現場調試

在中石化某煉油廠,對本文設計的順序控制系統進行了現場試用。操作員站和工程師站軟件采用西門子WinCC軟件設計完成。操作員站軟件設計了主畫面、流程圖以及實時趨勢、報警、參數設置、順序控制狀態設置等界面。

現場試用結果表明:①本順序控制系統能較好地實現延遲焦化流程的順序控制及安全聯鎖;②設計的3種控制模式,能應對現場所有的工況;③由于沿用了傳統的內外操結合方式,經過簡單的培訓,運行人員即可熟練地使用本系統;④操作員站采用定制界面,充分考慮了現場操作習慣,界面友好,功能豐富;⑤系統實現了與DCS的通信,能較好地實現系統間的協調。

4 結束語

延遲焦化是應對原油重質化、劣質化趨勢的有效手段,也能對渣油進行深度加工,近年來得到了長足發展。然而,目前延遲焦化流程的控制水平相對低下,尤其是間歇操作過程大多數采用手動操作方式,無法進一步滿足焦炭塔縮短生產周期、擴容增產的需求。

順序控制是解決延遲焦化過程間歇操作的有效手段,本文采用PLC設計了延遲焦化的順序控制系統。順控流程采用步序、子步序結構,能有效簡化系統設計,內外操相結合的方式可以進一步確保操作安全性。在硬件設計方面,以冗余PLC系統為硬件平臺保證了控制系統的可靠性。設計完成的順序控制系統已成功應用于中石化某煉油廠,取得了較好的效果,獲得了業界的好評。

[1]瞿國華.延遲焦化工藝在重質/劣質原油加工過程中的地位和發展[J].煉油技術與工程,2010,40(6):1 -7.

[2]谷振生,王曉明.國內外重油加工技術新進展[J].煉油與化工,2010,21(1):6 -8.

[3]劉方濤.延遲焦化技術的現狀及展望[J].廣州化工,2010,38(1):27-32.

[4]申海平,劉自賓,范啟明.延遲焦化技術進展[J].石油學報,2010(10):14-18.

[5]姜飛.延遲焦化裝置全流程建模與仿真培訓系統的研究[D].北京:中國石油大學,2007.

[6] Colvert J H,Tex H.Control system for delayed coker:USA,5024730[P].1991 -06 -18.

[7] Zhou M F.Iterative learning model predictive control for a class of continuous/batch processes[J].Chemical Engineering,2009(17):976-982.

[8] Yu X D,Wei Y J,Huang D X.Intelligent switching expert system for delayed coking unit based on iterative learning strategy[J].Expert Systems with Applications,2011(38):9023 -9029.

[9]王少勇.焦炭塔間歇操作的自動順序控制[J].煉油技術與工程,2010,40(3):49 -52.

[10]徐莊,龔朝兵,劉彬.SIS在延遲焦化裝置的應用[J].化工自動化及儀表,2010,37(4):108 -111.

[11]龔朝兵,陳梓劍,徐莊,等.惠煉延遲焦化焦炭塔順控系統的調試與運行[J].中外能源,2010,15(7):87-89.