四軸相貫線自動化焊接設備的研究

馮清秀,周 燦,向 灝,陳 硯

(華中科技大學 機械科學與工程學院,湖北 武漢 430074)

0 引 言

在工業生產和應用領域里,由于圓柱形管件被廣泛采用,經常會有大量圓形管件需要焊接。例如液壓回路和氣動行業里廣泛采用的三通結構,就是由兩圓形管件焊接而成的,為了保證焊接處的質量,首先必須求得兩管相接處相貫線的軌跡,以便先加工出相貫線孔和相貫線端頭后方能正確焊接。由于兩圓形管件相交的相貫線是一條空間曲線,其計算和測量都比較復雜(特別是兩管斜相貫時),傳統的人工焊接方法不但勞動強度大、對工人技術水平要求較高且很難保證生產效率和焊縫的質量(GB/T1246Ⅲ級)。計算機控制的多軸自動化焊接系統可以精確地實現對相貫線的插補,并能在焊接過程中接收反饋信號,實現對焊接過程的實時監測,從而能保證較高的質量和精度,因此在相貫線焊接中引入計算機控制的自動化圓柱體相貫線焊接設備是十分必要的。

考慮到相貫線焊接過程中需要多個軸相互配合,選擇一種行之有效的控制系統是十分必要的。目前針對復雜相貫線焊接的伺服運動控制技術的研究較少,而已有的數控機床[1-2]存在功能單一以及柔性與通用性較低的技術缺陷,而采用專用的多軸運動伺服控制卡這種依托硬件完成復雜算法的方案則成本較高。

基于相貫線焊縫的空間曲線數學模型,考慮到焊接過程較慢而計算機處理速度較快,本研究利用直線段插補擬合焊縫曲線的原理,通過采用數字I/O卡和步進電機構成的伺服控制系統來實現空間相貫線焊縫的焊接。

1 相貫線軌跡數學模型和分析

完成空間相貫線焊縫的自動焊接,控制系統需要跟蹤相貫線軌跡進行控制,因此首先需要構建相貫線接縫的數學模型。兩圓管相交,一般有4種情況:正交、斜交、偏置、斜交偏置,4種情況分別對應著形狀不同的相貫線。

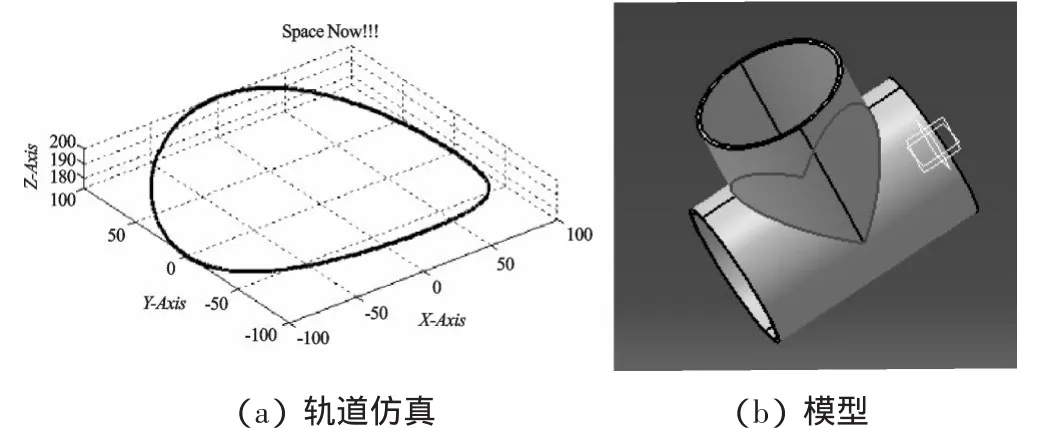

本研究論述的四自由度相貫線焊接設備是針對常見的三通研發的,因此只需要考慮兩圓管正交情況下的相貫線數學模型,在Matlab仿真和CATIA三維模型下的正交相貫線軌跡仿真與模型如圖1所示。

圖1 正交相貫線軌跡仿真與模型

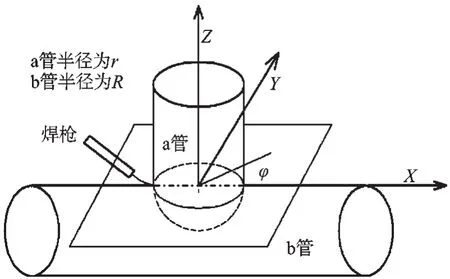

兩圓柱管相貫線是兩圓管的交線,因此相貫線的方程是相交兩圓管的方程求交,坐標系模型如圖2所示[3]。

圖2 相貫線空間坐標系模型

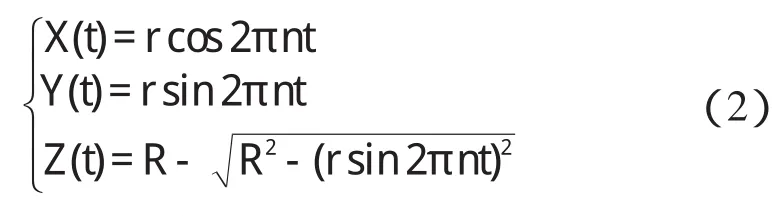

相貫線表達式如下:

式中:φ—平面z=0截得a管界面參數角,φ=2πnt;n—工件繞z軸周轉的速度;t—工件繞z軸周轉的時間。

相貫線看成是在支管上圓周運動和升降運動的合成,因此相貫線的焊接是由工件的旋轉和焊槍的跟蹤擺動相配合完成,焊槍跟蹤運動方程如下式所示:

由上式可見,跟蹤位移為Z,即只需作Z方向的移動,移動速度u如下式所示:

由上式可知,在焊接過程中,焊槍和Z軸夾角一直在隨動變化。而且研究者在解析出管道相交相貫線方程后,可以求出相貫線焊縫每個焊點的位置坐標,在焊接過程中,可以使焊槍的位置得到精確的控制,從而保證了焊縫的焊接質量。

2 焊接機床結構及工作原理

焊接設備的總體結構方案的制定需要綜合考慮多種因素,如焊接環境、工件結構、焊縫姿態、焊接工藝要求以及焊接設置中的裝配結構等問題。目前,工業自動化設備按坐標類型來分主要有4類:直角坐標型、圓柱坐標型、極坐標型和多關節型[4]。

由前文所述,相貫線焊縫可以看作是在支管上的圓周運動和升降運動的合成,根據上述4種坐標類型設備的特點并且綜合考慮設備的使用要求、機械結構的穩定性以及計算機控制的簡單性,將直角坐標型和圓柱坐標型優點結合起來組成的自動化設備能夠較好地滿足三通的相貫線焊接要求。該綜合型設備具有整體結構緊湊、運動直觀、剛度好和精度較高等優點。

該設備采用直角坐標型和圓柱坐標型結構的結合,其旋轉副可以實現相貫線整周運動,縱向直線移動副可以實現相貫線上各點高度變化,橫向運動副可以適應支管不同管徑的變化,運動直觀明了。從直角坐標和圓柱形坐標結構的解析式來看,各個方程均有單變量控制,各個驅動環線性化控制,避免了出現互相耦合的情況,能夠使得位置的控制算法較為簡單。綜上所述,針對相貫線焊縫的特點來說,使用直角坐標和圓柱坐標的綜合性結構更具優勢。

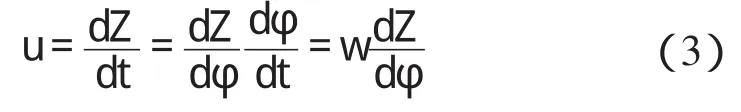

本研究論述的相貫線焊接系統是用于焊接固定直徑三通管件的,通過預留尺寸的設計可以減少一個水平方向上的自由度,完成該相貫線焊縫需要4個自由度,系統結構簡圖如圖3所示。

圖3 4自由度相貫線焊接系統結構簡圖

工作前,研究者先將三通管體進行點焊固定處理,然后通過三爪卡盤將管體固定到焊接設備上,夾持好工件后,進行復位操作,通過水平x軸運動機構和豎直z軸運動機構的配合運動,夾持焊槍的懸臂運動到預先設定好的零點。焊接過程中,相貫線軌跡的插補是通過多個軸按照事先確立的數學模型聯動來實現的,運動過程可以看成是兩個主要動作的合成:①當前焊點沿相貫線軌跡的勻速運動;②通過擺動調整焊槍的姿態。

4個電機均選用可以細分驅動的混合式步進電機[5-6],以降低成本,步進電機由驅動器驅動控制,驅動器通過接駁在PCI插槽上的、相對價格較低的通用I/O板卡控制各步進電機運轉的方向和速度。

3 伺服控制的實現及控制環PID的調整

3.1 伺服控制的實現

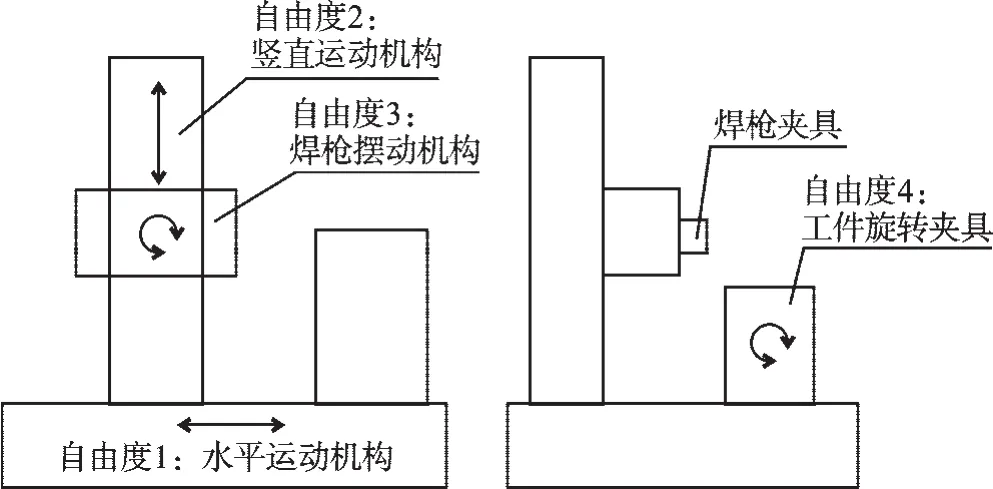

綜合多方面考慮,該系統的伺服運動控制部分采用的是國內一家公司的可編程多軸運動控制卡ADT836,該卡是一款基于PC104總線的高性能伺服/步進控制卡,位置可變環形,可以在運動中隨時改變速度,可以使用連續插補等先進功能,通過數字信號處理器(DSP),以及靈活地支持VB、C++等高級語言編程,最多可以控制6軸同時運動且6軸均有位置反饋輸入[7]。伺服系統與步進電機系統連接示意圖如圖4所示。

考慮到驅動器性能和兼容性等多方面因素,該系統的步進電機驅動器選用眾為興公司的Q2BYG403MD二相混合式步進驅動器。該型號驅動器是基于交流伺服原理控制的兩相全數字混合式步進電機驅動器,它采用先進的DSP控制芯片和獨特的控制電路,細分精度高、具有反電動勢EMF補償功能,且具有很好的過壓、短路保護功能。

圖4 ADT863與步進電機系統連接示意圖

由前面建立的相貫線數學模型可知焊接過程中各軸的運動關系,從而可以進一步確定各軸脈沖當量或者旋轉步距角,自動選擇合適的步進電機驅動細分數,可以求取各個步進電機的脈沖數Pi(i=x,z,A,B),本研究運用C++語言對運動控制卡進行編程,將求得的脈沖數儲存在相應的數組變量中。實時焊接時,計算機直接從數組變量中讀取各軸步進電機運轉的方向與脈沖數,通過ADT836向步進電機驅動器輸出方向控制信號和脈沖信號,這樣可以驅動各軸步進電機按照要求旋轉,使焊槍沿著相貫線焊縫勻速運動,進而獲得符合精度要求的相貫線焊縫。

3.2 系統控制環PID的調整

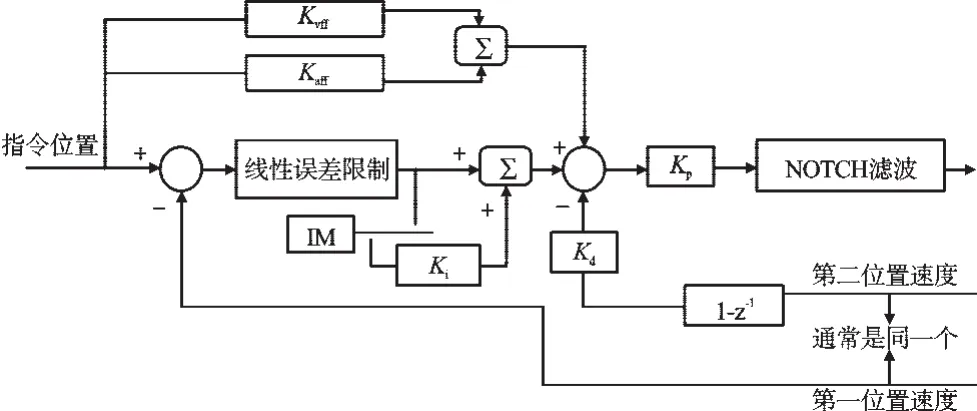

傳統的伺服系統是根據反饋控制原理來設計的,很難達到無跟隨誤差控制,也很難同時兼顧高速度和高精度的要求[8]。PID控制是按照偏差的比例(P)、積分(I)、微分(D)組合而成的一種基于誤差的控制規律[9]。該焊接設備采用ADT836六軸控制卡為核心控制器,該卡能支持“PID+速度/加速度反饋+NOTCH濾波”的控制環算法,用戶可以根據實際使用要求來調整其中的相關參數。除此之外,它也支持筆者自己編寫的伺服算法,可以通過在算法中引入前饋控制,組成反饋-前饋復合控制系統,從而極大地提高位置控制精度[10]。ADT836控制算法原理圖如圖5所示。

圖5 伺服環控制算法原理圖

4 系統誤差分析及誤差補償方法

在工業應用中,運動系統的精度一直是機電一體化系統設計中的重要指標。運動系統的精度包括運動精度和位置精度。其中位置精度對本研究論述的自動化焊接系統最為重要,而定位精度又對位置精度影響最大。運動系統的定位精度指的是運動部件實際位置與目標位置的偏差值,在上節中提到的PID中,偏差值為:

式中:r(t)—目標位置,c(t)—實際位置。

該系統運動部分采用伺服系統電機驅動,步進電機通過彈性聯軸器連接光電編碼器并與伺服驅動器構成半閉環控制回路,反饋實現的控制精度只能局限在驅動環路部分,環路之外的誤差不能由環路自動校正。主要包括以下幾項:

機械傳動系統的幾何誤差:所有傳動副引起的傳動誤差及傳動間隙,如滾珠絲杠、齒輪傳動等[11]。

熱變形造成的誤差:機械系統長時間工作,發熱是不可避免的,熱量的集中就會造成定位誤差,包括電機發熱、軸承、導軌等存在摩擦的相對運動部分。

系統誤差在總誤差中所占比例較大,因此本研究必須采取有效措施來減小誤差,以提高系統定位精度。

筆者主要采取以下兩種最基本的方法:優化結構設計,提高制造和安裝的精度;采用電氣補償或軟件補償的方法補償。因此為了減少系統誤差,本研究在該系統中引入前饋控制,依據多次試驗測得的干擾量,事先進行前饋加速度和前饋速度增益的調定,通過前饋調節可以有效減少系統誤差對位置精度的影響。

5 結束語

筆者研究的相貫線自動焊接設備,能很好地滿足三通的焊接需求,相比于傳統的焊接設備,該設備利用直線段插補擬合焊縫曲線,采用通用的運動控制卡和步進電機組成的運動伺服控制系統,并引入PID控制算法,大大降低了硬件成本,增加了系統的通用性,并且可將焊縫質量提升到GB/T1246Ⅱ級。

(References):

[1] 楊 箭,桂貴生.四坐標自動焊接機床的數控系統[J].制造技術與機床,1997(1):38-40.

[2] 張忠厚.鍋爐封頭相貫線接縫自動化焊機的研制[J].焊接學報,1999(12):144-118.

[3] 邊廣韜,葉長龍,于慎波.相關性焊接數控機床研究[J].機械設計與制造,2001,4(8):82-84.

[4] 劉 冀.四自由度并聯傳動型相貫線焊接機器人結構設計[J].北京工業大學機械工程學院,2011.

[5] 霍孟友,岳少劍.復雜相貫線接縫自動焊接的運動控制算法[J].焊接學報,2006(12):10-12.

[6] 孔艷艷.基于PLC的油缸自動焊控制系統設計[J].機械,2012,39(5):40-41,48.

[7] 張為菊.ADT836六軸運動控制卡用戶手冊[M].深圳:深圳眾為興技術股份有限公司,2010.

[8] 吳玉厚,潘振寧.PMAC控制器中PID調節的應用[J].沈陽建筑工程學院學報,2004,20(2):153-157.

[9] ASTROM K J.PID control[J].Control Engineering Prac?tice,2001(9):1159-1161.

[10] 王廣雄.控制系統設計[M].北京:宇航出版社,1992:46-61.

[11] 周 鋒,汪 蘇.五軸相貫線焊接機器人控制系統研究[J].制造技術研究,2007,10(5):4-8.