宏程序編程與Vericut仿真技術的結合應用

陳雅芳

(通用電氣能源(杭州)有限公司,浙江 杭州 311231)

0 引 言

目前,CAM軟件自動編程技術已經被廣泛應用在數控編程中,但是宏程序編程仍有很多優點是CAM軟件所無法比擬的,也是無法取代的。數控宏程序通過變量指定、邏輯判斷及變量自動讀取賦值等方法,使程序具有通用性和智能化的特點,不僅提高了編程效率,而且可以盡量避免加工過程中操作者的手動干預,以實現連續自動加工,提高機床加工效率。同時,宏程序編程提高了程序的清晰度和可讀性,由于其篇幅精煉,不會出現長程序在線加工因傳輸速率跟不上而導致機床運動斷續遲滯的現象,更能適應實際生產中對計算精度和進給速度要求高的需要[1]。當然宏程序編程也存在可靠性差的不足,因是人工編程,程序內部有很多邏輯判斷、程序跳轉、參數讀取賦值等語句,很容易因編程人員自身考慮不周而發生編程錯誤。因此以往宏程序編好后,需要事先到機床上進行試驗,驗證正確后才能應用到實際生產中,這樣的過程不僅會浪費寶貴的機床時間,而且還嚴重影響生產力[2],這使得宏程序的使用受到了限制。

數控仿真技術Vericut軟件在實際生產中的推廣使用,徹底彌補了宏程序的該項不足。這樣宏程序在實際中的應用廣泛了起來,既提高編程效率,又節約機床時間,且通過參數自動賦值,還可減少操作者由于手工干預引起的操作失誤,可謂一舉多得。

本研究通過低壓缸排氣罩上銑3道圓槽的實例,闡述宏程序與Vericut軟件結合在實際加工中的應用。

1 編程思路

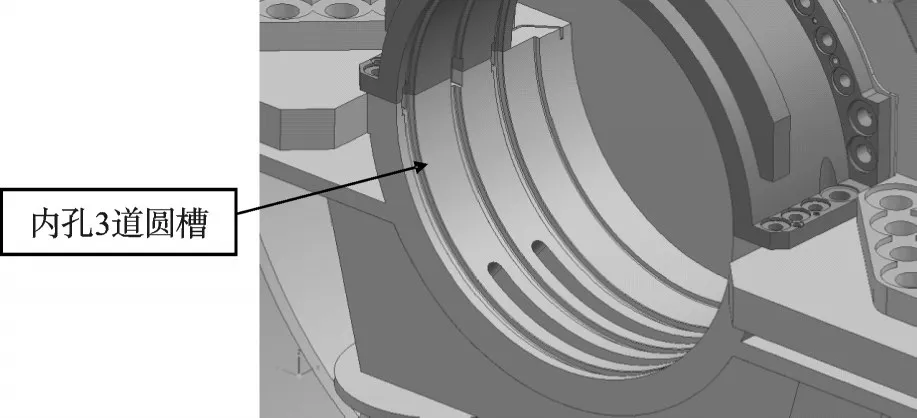

蒸汽輪機低壓缸排氣罩的軸承檔內孔上有幾道圓槽需要加工,排氣罩軸承檔內孔上3道圓槽如圖1所示。

圖1 排氣罩軸承檔內孔上3道圓槽

本研究采用的切削方法是用三面刃銑刀粗銑槽,槽側面留單邊1.5 mm余量,槽底留單邊1 mm余量,然后再用平旋盤精鏜完成。由于三面刃銑刀割槽割第一刀時,整個切削刃寬度都參與切削,即切削深度達到最大值,研究者希望采用平面螺旋線的走刀方式,其優點是:刀具路徑為弧切入和切出,保持低的徑向螺距,使得吃刀弧度低,產生的切削力低,從而實現高軸向切削深度、高進給以及獲得可靠的刀具壽命[3]。

在實際編程中,平面螺旋線銑圓槽用UG軟件編程卻并不方便,這表現在兩個方面:首先,是編程員需要花費較長的時間,這是因為平面螺旋線銑加工方式在UG軟件中沒有現成的指令,只能把平面螺旋線畫出來作為輔助線,在加工時用曲線驅動的方法才能得到這種刀軌[4]。其次,在實際加工中,三面刃銑槽時的切削寬度(也就是平面螺旋線的螺距)會因為工件剛性、刀具懸伸長度不同、加工機床抗振性等具體原因而需要改動。

UG軟件生成的數控程序因程序較長、可讀性差,讓操作者在現場更改是無法做到的,必須由編程員在UG軟件中編輯該曲線,重新生成刀軌,然后將改好的程序重新下發到機床上才可以,這無疑會增加機床的閑置等待時間,是需要盡量避免的。因為上述兩點原因,該銑槽方法用UG軟件編程并不適用,要徹底解決編程復雜、程序長、現場不能靈活改動這些問題,只能通過宏程序編程。

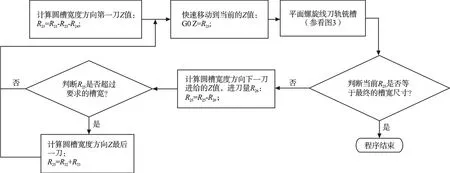

宏程序計算共分兩個部分:第一部分是圓槽徑向的平面螺旋線刀軌計算;第二部分是圓槽寬度方向也就是軸向刀軌的計算。

1.1 平面螺旋線刀軌部分的計算

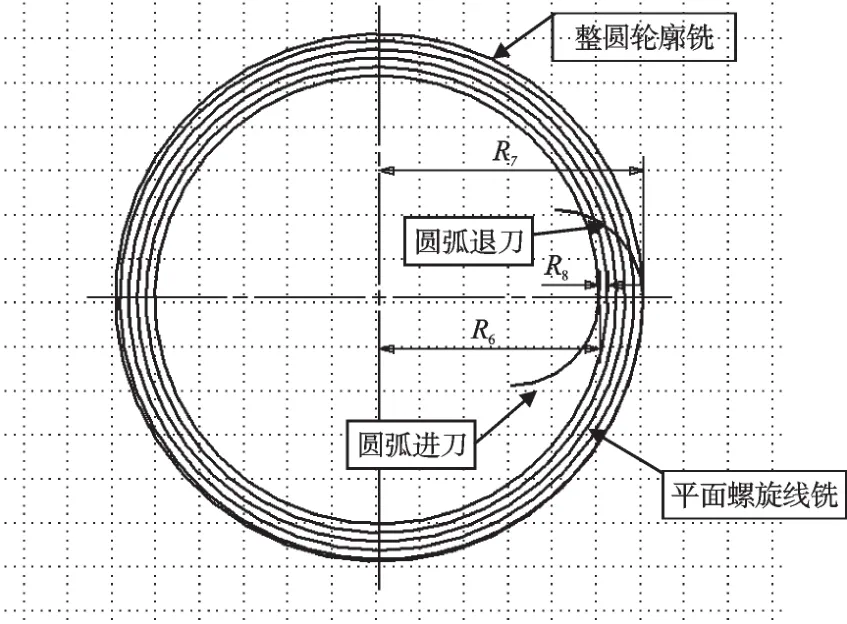

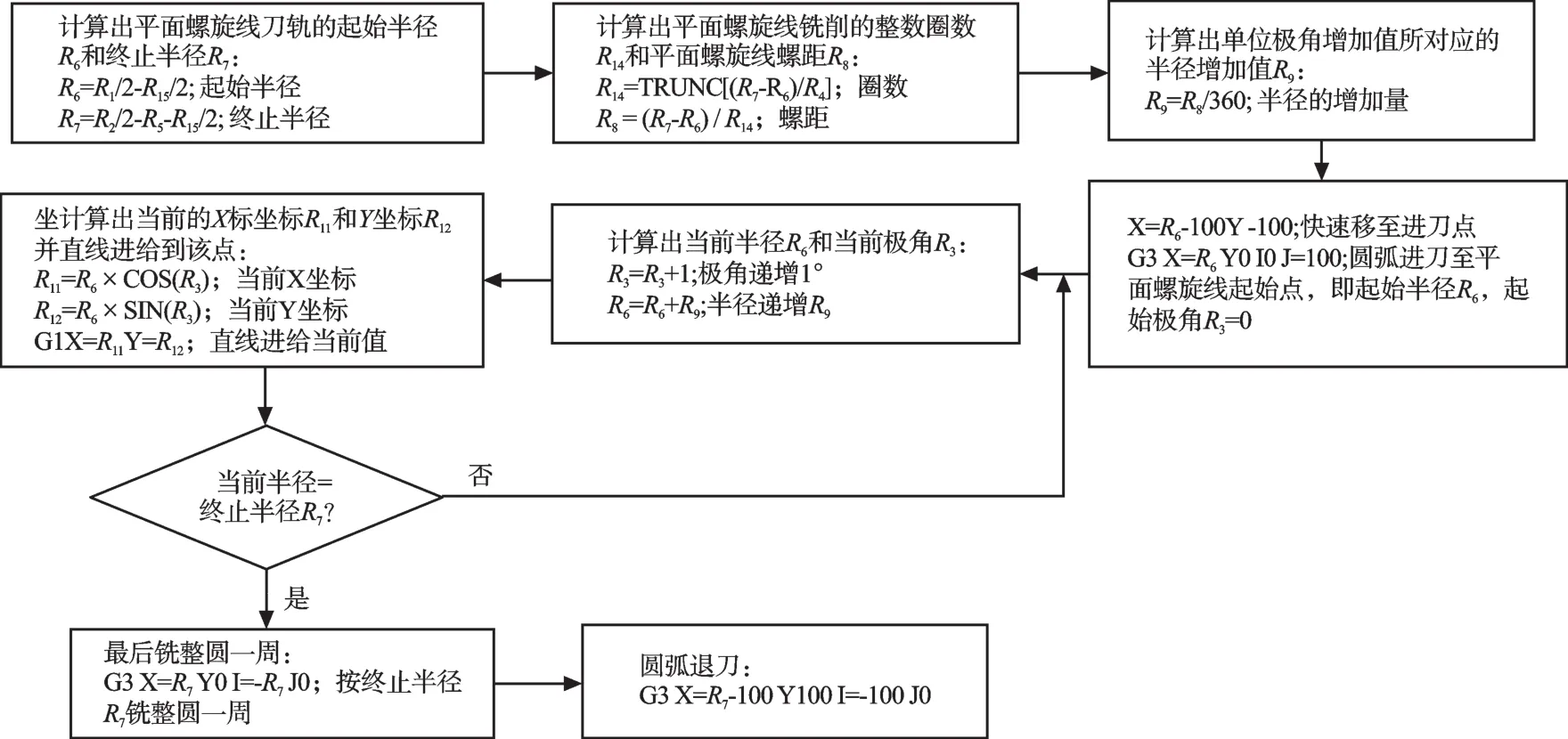

平面螺旋線刀軌共分4部分:圓弧進刀、平面螺旋線銑,整圓輪廓銑和圓弧退刀,平面螺旋線刀軌示意圖如圖2所示。其計算過程如圖3所示。

圖2 平面螺旋線刀軌示意圖

圖3 平面螺旋線刀軌計算過程圖解

1.2 圓槽寬度方向刀軌的計算

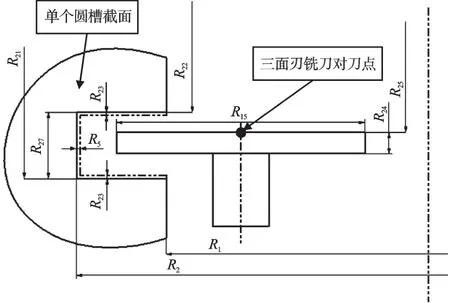

圓槽截面的各參數設定如圖4所示,圓槽寬度方向自動分刀計算過程如圖5所示。

圖4 圓槽截面參數設定示意圖

2 Vericut模擬宏程序

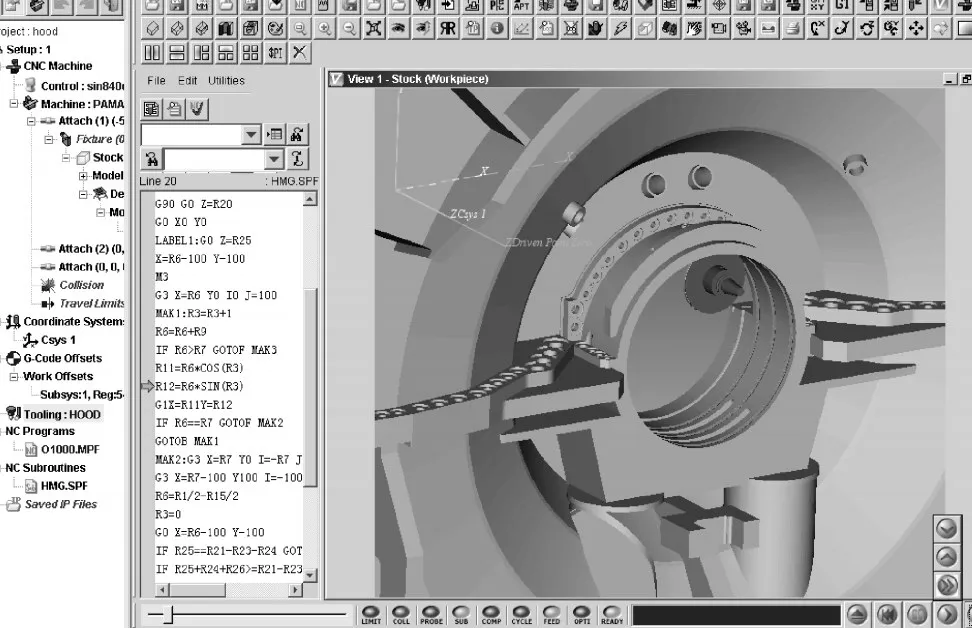

Vericut軟件是美國CGTECH公司開發的模擬數控機床加工仿真軟件,它能夠真實地模擬在加工過程中刀具的切削,加工零件、夾具、工作臺及機床各軸的運動情況,不僅能夠對NC程序進行仿真驗證、分析和優化,而且能夠對機床進行模擬,真實地反映加工過程中遇到的各種問題,可直接替代機床上的試切件加工工序[5]。在Vericut軟件中,首先,需要按加工機床的實際結構建好機床3D模型并配置好數控控制器;然后,依次調入加工機床、數控控制器、毛坯3D模型、設計3D模型、數控刀具和數控程序后,即可實現在電腦中檢查數控程序和刀具裝配的正確與否[6]。因其無需上機床即可仿真加工,不僅節約了寶貴的機床時間,更重要的是能避免在機床上發生撞刀事故,從而避免造成機床損壞或工件損壞等嚴重后果,有效保證了加工質量并提高了機床效率[7]。

圖5 圓槽寬度方向刀軌計算過程圖解

2.1 Vericut模擬步驟

用Vericut軟件進行模擬仿真的具體操作步驟描述如下:

(1)首先用UG軟件分別輸出工件毛坯3D模型和設計3D模型,需要輸出成“*.stl”格式的文件。這里要注意的是:因為UG模型坐標系與加工坐標系會有所差別,建議先要把工件坐標系WCS定位到與加工坐標系一致,然后再輸出“*.stl”模型文件。

(2)將兩個“stl”模型文件和平面螺旋線宏程序(包括主程序和子程序)都拷貝到同一個文件夾中并命名該文件夾。

(3)打開Vericut軟件,新建一個項目(new proj?ect),選擇存放在步驟(2)中新建的文件夾中,并命名該新項目文件為“*.vcproject”。

(4)點擊數控機床(CNC machine),選擇機床文件“*.mch”和控制器文件“*.ctl”,分別調入機床實體模型和數控控制器。

(5)點擊毛坯“Stock”,點擊添加模型文件,加入步驟(1)中建的“stl”格式的毛坯3D模型,毛坯會自動按加工位置定位到工作臺上,然后點擊移動“translate”,通過調整毛坯XYZ坐標,將毛坯實體裝夾到工作臺上合適的位置。

(6)點擊設計模型“Design”,點擊添加模型文件,加入步驟一中建的“stl”格式的設計3D模型,注意要將設計模型“Design”附著于毛坯“Stock”,這樣設計模型位置就會自動跟隨毛坯模型。

(7)點擊NC程序,添加NC文件,將平面螺旋線宏程序分別添加到主程序“NC programs”及子程序“Sub?routines”中。

(8)點擊刀具“Tooling”,右鍵選擇刀具管理器,輸入TDM刀具包編號或者直接輸入刀具裝配件編號,導入TDM刀具包或者刀具裝配件[8]。TDM是一種刀具管理軟件,該軟件最大優點是刀具裝配件為3D模型,并保證具備正確的裝配關系。在TDM軟件中首先需要建立刀具零件ITEM的2D和3D圖形,其次定義好各零件ITEM裝配接口的匹配條件。當建立刀具裝配件時,TDM軟件會自動按接口匹配關系提示可供裝配的零件ITEM,當刀具裝配結束后可通過DATA TRANS?FER傳送刀具數據并可生成刀具裝配件3D圖形。TDM軟件與Vericut之間具備接口,這樣TDM中的刀具裝配件3D圖形可以直接導入到Vericut中進行仿真模擬[9-10]。

(9)點擊坐標系“Coordinate system”,選擇將該坐標系附著于毛坯“Stock”。由于第1步生成毛坯3D模型時已將工件坐標系WCS定位到與加工坐標系一致了,所以這一步直接選擇附著于毛坯“Stock”即可,不需要再另行編輯加工坐標系。

(10)最后是選擇加工對刀方式。點擊工作零點“Work offset”,代碼填入G54(G54~G57可選),并選擇從組件W軸(主軸)到組件加工坐標系的對刀方式。

2.2 Vericut仿真模擬的實際效果

研究者完成以上各步驟后,即可點擊模擬開關進行模擬,Vericut仿真加工圖如圖6所示。模擬完成之后,將加工后的工件與設計3D模型進行了比較,測量出槽側面及槽底面與設計模型面的距離分別為1.5 mm和1 mm,與宏程序中相應的R參數設定值一致,由此驗證了銑槽宏程序的正確性。

圖6 Vericut仿真加工圖

3 結束語

本研究以平面螺旋線方式銑槽為實例,圖解說明了宏程序的編程思路,利用VERICUT軟件對該宏程序進行了模擬,測試了宏程序整個計算過程,測量了加工后模型與設計模型的距離。研究結果表明,VERICUT可真實地模擬出數控機床上銑加工圓槽的全過程,通過確認測量結果符合宏程序中R參數的設定值,驗證了宏程序的正確性。該實驗說明VERTI?CUT與宏程序編程兩種技術相結合,在保持宏程序具備通用性和智能化優點的同時,還提高了其安全性與可靠性。這將促進宏程序在實際生產中的應用更加廣泛,并為實現編程方法的更加高效多樣提供了新的工作思路。

(References):

[1]李 鋒,白一凡.數控銑削變量編程實例教程[M].北京:化學工業出版社,2007.

[2][美]彼得.斯密徳(Peter Smid).數控編程手冊[M].北京:化學工業出版社,2011.

[3]Sandvikcoromant.金屬加工工藝技術指南[M].Sand?vikCoromant AB,2009.

[4]姜海軍.CAD/CAM軟件-UG NX8.0實用教程[M].北京:高等教育出版社,2012.

[5]張英杰.CAD/CAM原理及應用[M].北京:高等教育出版社,2007.4.

[6]孫會峰,蔡安江,趙 亮,等.基于Vericut的五軸數控加工仿真與優化[J].機械,2012,39(10):13-16,49.

[7]萬海波,楊世錫,甘春標.切削載荷下,數控機床誤差分析及補償方法研究[J].機電工程,2011,28(7):784-788.

[8]董伊鑫.TDM的Vericut接口使用[M].通用電氣能源(杭州)公司,2012.

[9]鄭新武,章服眾,李春木,等.數控加工中心自動換力系統的研究[J].機電工程,2011,28(12):1457-1460.

[10]TDM Systems GmbH.TDM Systems Help[CP/DK].TDM Version 4.4.TDM system GmbH,?1993-2010.