基于變型波的超聲TOFD近表面檢測新方法*

林乃昌

(廈門市特種設備檢驗檢測院,福建 廈門 361004)

0 引 言

超聲TOFD(time of flight diffraction technique)是一種基于衍射信號實施的檢測技術,與常規脈沖回波超聲檢測技術相比,其具有檢測可靠性好、定量精度高、檢測簡便快捷等優點,適合于中厚板焊縫的無損檢測,尤其適合危險性大的裂紋及未融合等面狀缺陷,是其它檢測方法無法比擬的[1-4]。但是該方法也存在自身的技術缺陷問題,主要是對近表面的缺陷檢測可靠性不夠,近表面檢測有兩個主要的問題:①直通波的存在影響缺陷信號顯示,產生檢測的上表面盲區,對檢測的可靠性的影響很大;②由于近表面區域的時間測量不準確導致深度分辨力很差,嚴重影響缺陷測定的準確性[5]。

為了解決近表面檢測問題,張銳等人[6]提出了一種超聲TOFD法和脈沖反射法相結合的檢測技術,該方法采用超聲反射法有效彌補了超聲TOFD法對表面及近表面缺陷不敏感的缺點,但是該方法加大了檢測工作量且對硬件要求較高。遲大釗等人[7]從圖像處理角度試圖提高混疊在近表面的缺陷波,提出了一種圖像能量分布法,該方法在一定程度上提高了近表面缺陷的辨識能力,但受待處理圖像的成像質量影響很大,遲大釗等人[8]又從檢測方法角度,提出了一種基于TOFDW模式的檢測方法,該方法進一步提高了近表面缺陷的辨識能力,但該方法實際為TOFD法二次波檢測方法,在解決近表面盲區問題上仍有一定的局限性。

為了從根本上解決TOFD表面盲區問題,本研究從檢測方法角度,提出一種基于TOFD變型波的表面檢測新方法,通過計算變型波、直通波及底面反射波,得出變型波在縱波檢測窗口出現的條件,并利用變型波對缺陷進行檢測,以減小測量誤差并提高檢測分辨力。

1 盲區的深度測量誤差及分辨力

掃查面附近的內部缺陷信號可能隱藏在直通波之下,導致無法識別,因此上表面盲區就是直通波信號所覆蓋的深度范圍。

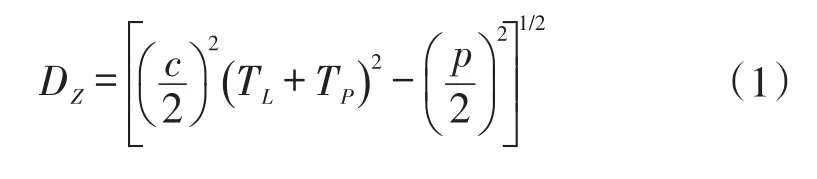

如果聲速為c,探頭中心距為p,直通波的傳輸時間是TL,直通波的脈沖時間寬度為TP,則盲區的深度公式如下:

TOFD技術的測量包括缺陷在工件中位置(深度)的測量和缺陷尺寸的測量,而缺陷尺寸的測量又包括缺陷的高度和長度的測量,因此測量誤差也包括了位置(深度)的測量誤差以及缺陷高度和長度尺寸誤差。TOFD技術的深度測量誤差隨著接近表面而迅速增大,由于在近表面區域內衍射波傳輸路徑接近水平路徑,深度上一個較大的變化只會引起時間上一個很小的變化,因此近表面深度測量不準,分辨力比較差。

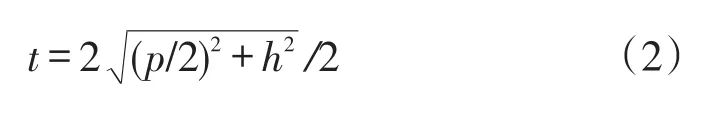

根據缺陷深度h計算公式,假定缺陷尖端處于兩個探頭中間的對稱位置,則時間t由下列公式得出:

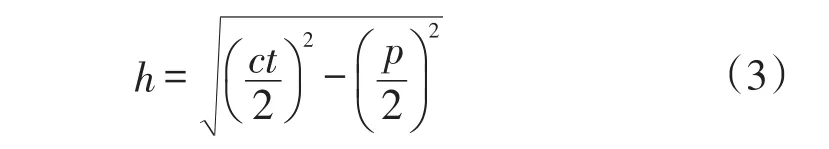

整理后,尖端深度為:

兩邊平方得:

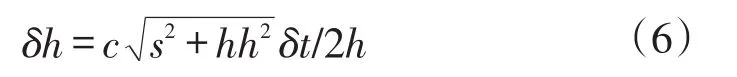

對上式關于h和t進行微分,深度誤差δh可以由時間誤差δt來表示,即:

將式(2)代入上式得:

對于近表面,h遠小于s,則公式可以簡化為:

從上式中不難看出,隨著深度h的減少,誤差δh迅速增加。因此缺陷越接近上表面,測量越不準。而從上述公式中也能看出,通過減少探頭中心距有助于減小測量誤差。

空間分辨力是指兩個信號之間最小分辨距離。為了獲得上、下端點能區分的反射體的最小尺寸,其量值用聲學脈沖的長度來確定。

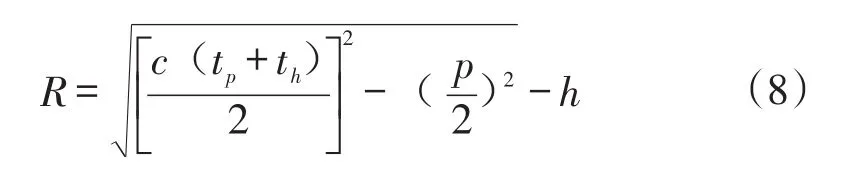

如果tp是聲學脈沖長度的時間,th是深度為h的衍射信號的傳輸時間,則空間分辨力R可以按照下式計算:

分辨力隨著深度的增加而提高,減少探頭中心距則可以改善分辨力。

2 基于變型波的檢測方法

由于TOFD檢測是以超聲波信號傳輸時差來確定缺陷深度的,而超聲波的傳輸時間和其傳播的距離和聲速有關,TOFD探頭發出橫波,其角度大約是縱波角度的一半,由于探頭發出的縱波在鋼中會發生折射、反射和衍射,在折射、反射和衍射過程中會產生縱波變橫波或者橫波變縱波的波型轉換,在某些特殊情況下,轉換出來的變型波信號有可能比底面縱波信號先到達接收探頭。這些變型波對上表面附近的缺陷判斷特別有用,因為這些缺陷的縱波信號隱藏在直通波中,而橫波波速較慢,使得信號出現時間稍晚并且分辨力較好,能有效減小盲區范圍和提高分辨力[9-10]。

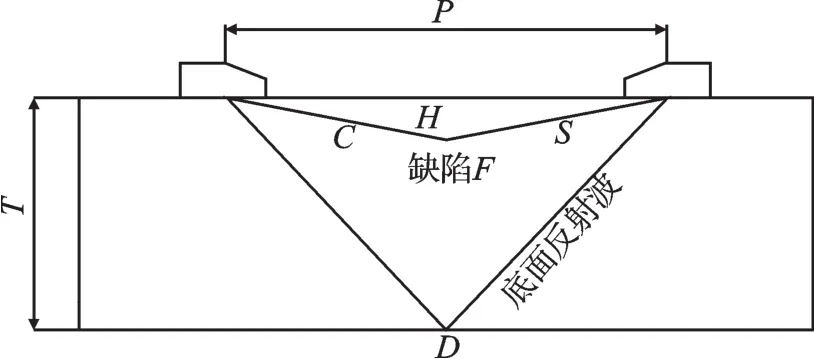

本研究用c代表縱波聲速,用s代表橫波聲速,用CC代表縱波直通波,用CSF代表折射縱波在缺陷F處產生反射變型波,用CCD代表底面縱波。TOFD檢測示意圖如圖1所示。

圖1 TOFD檢測示意圖

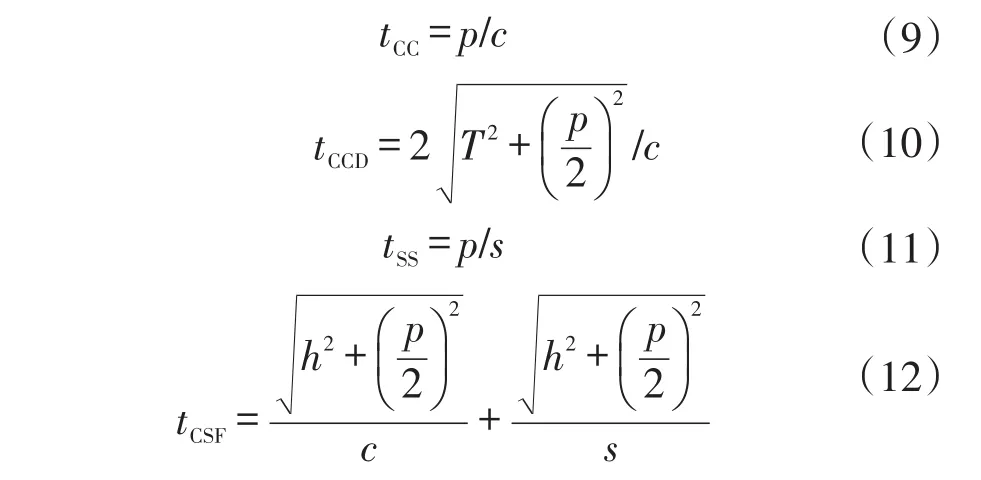

各信號傳輸時間表達如下:

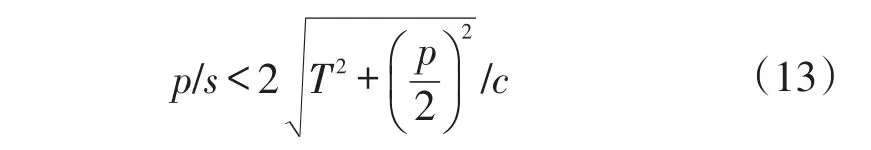

其中,縱波聲速為5 930 m/s,橫波聲速為3 230 m/s。當tSS<tCCD時,即直通橫波在底面縱波之前出現,是變型波出現在縱波窗口的前提,則有:

將橫波、縱波聲速代入,化簡得:

當tCSF<tCCD時,即變型波在底面縱波之前出現,則有:

將橫波、縱波聲速代入,化簡得:

將式(14)代入得:

上式說明在探頭中心距取1.3T時,在缺陷深度約距離表面0.2T范圍內均可出現變型波,如探頭中心距小于1.3T時,變型波出現范圍將更大。而盲區范圍一般不超過檢測厚度的20%,因此基于變型波的檢測方法是能滿足表面盲區范圍內的檢測方法。

基于變型波檢測方法可通過讀取縱向直通波時間及縱向直通波與變型波之間的時差,并根據探頭間距及縱波聲速計算獲取。

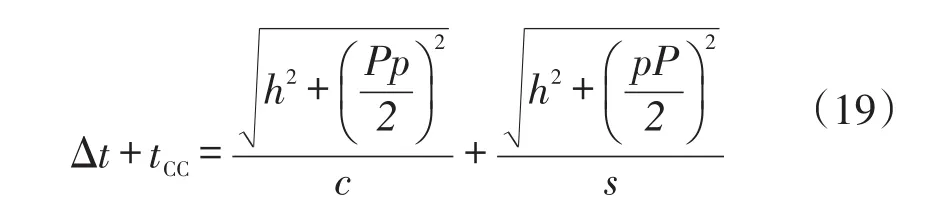

令tCC=p/c,則:

根據缺陷的幾何關系,有:

整理得缺陷的埋藏深度為:

3 實驗結果與分析

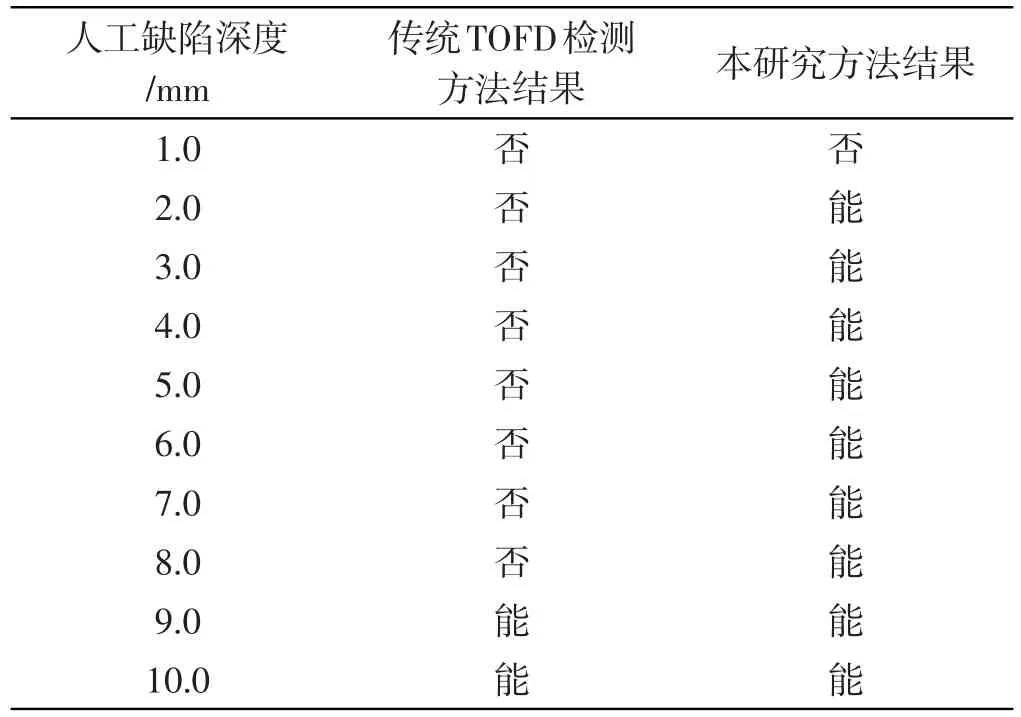

本研究采用電火花技術,在厚度為40 mm的試塊上加工人工缺陷距檢測面不同深度依次為1.0,2.0,3.0,4.0,5.0,6.0,7.0,8.0,9.0,10.0 mm 的線切割槽。采用一對寬帶窄脈沖探頭(晶片尺寸Φ6 mm,中心頻率5 MHz,探頭角度為60°),以水為耦合劑,對各人工缺陷采用傳統TOFD和基于變型波方法的檢測,傳統TOFD方法采用中心距p=100 mm,在此計算的上表面盲區DZ=9.4 mm。采用基于變型波方法探頭中心距p=50 mm,取樣間隔為0.04 μs。

兩種方法的檢測結果如表1所示。

表1 兩種方法的檢測結果

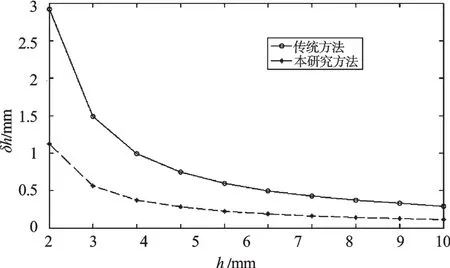

測量誤差比較圖如圖2所示。

圖2 測量誤差比較圖

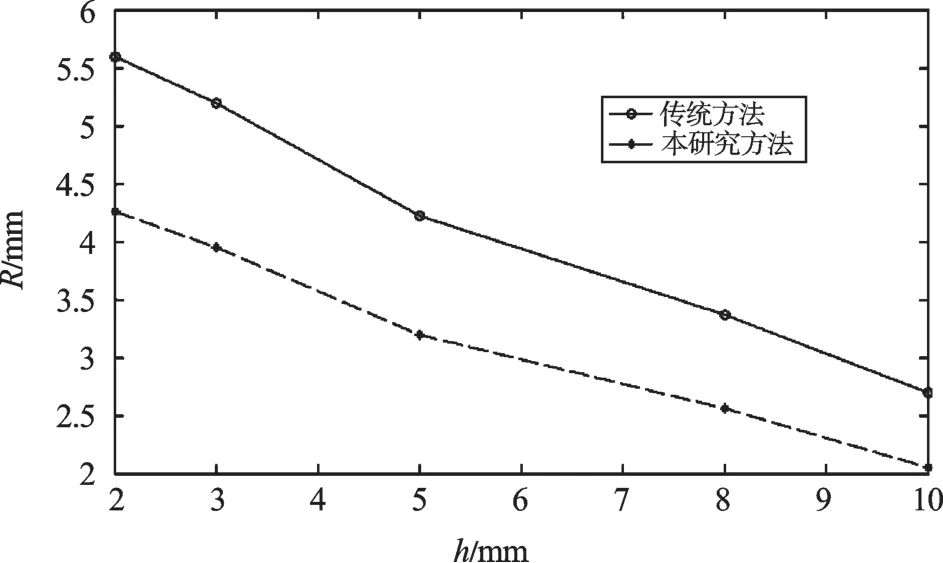

分辨力比較圖如圖3所示。

圖3 分辨力比較圖

實驗結果表明,采用本研究方法能有效檢測到埋藏深度2.0 mm的缺陷,而傳統方法在計算盲區范圍內則基本無法檢測到缺陷,圖1及圖2也說明,本研究方法在檢測過程中,測量誤差及分辨力均更優于傳統方法。

4 結束語

為了解決傳統TOFD法對埋藏在近表面的缺陷波無法辯識等近表面盲區問題,本研究提出了一種新的近表面檢測方法。通過理論分析和實驗比較可知,與傳統TOFD檢測方法相比,基于變型波的方法能有效地檢測到埋藏深度2.0 mm的缺陷,并有效地解決TOFD近表面盲區問題;該方法通過改變探頭中心距和采用變型波檢測方法能有效減小測量誤差并提高盲區的分辨力;雖然提出的基于變型波的檢測方法能有效解決表面盲區的問題,但是由于在波的傳播過程中有縱波直通波、底面反射波及變型波等波型,較為復雜,目前要通過人工方法來首先調整探頭中心距和人工判斷變型波的位置,而智能判別將是下一步研究的重點。

(References):

[1]GANG Tie,CHI Da-zhao.Novel approach to the enhance?ment of ultrasonic TOFD B-scan image for the measure?ment of weld crack[J].Science and Technology of Weld?ing and Joining,2007,12(1):87-93.

[2]CHARLESWORTH J P,TEMPLE J.Engineering Applica?tions of Ultrasonic Time-of-Flight Diffraction[M].2nd ed.US:Research Studies Press Ltd.,2001.

[3]遲大釗,剛 鐵,姚學英.一種基于超聲TOFD法的近表面缺陷檢測模式[J].焊接學報,2011,32(2):25-29.

[4]盛朝陽,鋼 鐵,遲大釗.基于分水嶺的超聲TOFD檢測圖像分割[J].機械工程學報,2011,47(8):35-40.

[5]強天鵬.TOFD技術的檢測盲區計算和分析[J].無損檢測,2008,30(10):738-741.

[6]張 銳,萬明習.超聲衍射—回波渡越時間方法焊縫裂紋原位定量無損估計[J].機械工程學報,2000,36(5):54-57.

[7]CHI Da-zhao,GANG Tie,GAO Shuang-sheng.Background removal and weld defect detection based on energy distribu?tion of image[J].China Welding,2007,16(1):14-18.

[8]遲大釗,鋼 鐵,姚英學,等.一種基于超聲TOFD法的近表面缺陷檢測模式[J].焊接學報,2011,32(2):25-28.

[9]BASKARAN G.Shear-wavetimeofflightdiffraction(S-TOFD)technique[J].NDT&E International,2006(39):458-467.

[10]孫忠波,鄭紅霞,張 平.TOFD檢測中借助變型波確定缺陷偏心距及缺陷精確深度的探討[J].無損檢測,2010,32(7):500-508.