飛機虛擬維修仿真的設計重用方法.

吳旭琤

0 引言

維修仿真可以廣泛應用于飛機壽命周期中,特別是在維修性設計中可有效分析可達性、人機功效等因素。由于飛機維修過程十分復雜,仿真往往需要耗費大量的時間和人力。同時,維修仿真也需要隨著設計的修改相應地修改,大大增加了仿真工作量,延長了設計周期,如洛克希德·馬丁公司在聯合打擊戰斗機(Joint Strike Fighter,JSF)項目中,對發動機和機翼外掛的拆裝仿真耗時長達9個月[1,2]。解決仿真中大量重復工作問題的最佳途徑是引入“重用”概念。

對于設計領域的重用已有多年歷史,但對其進行系統研究只是近十多年的事。美國弗吉尼亞理工大學的Anguswamy等對知識可重用性與產品復雜程度及重用設計原理之間的關系進行了研究,指出良好定義的界面,通俗易懂的元素具有更好的可重用性[3];上海理工大學的Dongmin Zhang等研究了考慮產品壽命周期的設計流程知識管理,構建了一個四層次設計流程知識重用框架,并建立了設計知識管理的原型系統[4];南京航空航天大學的王體春等通過對知識的基元建模,建立了基于基元模型的方案設計可拓集合,解決基于知識重用的可拓方案設計問題[5]。

在設計重用過程中,根據其對象的不同,所采用的重用方法也有很大區別。本文針對飛機維修性分析時的維修仿真過程,在對虛擬人姿態與動作信息的特點進行分析的基礎上,提出了一種虛擬人的動姿重用方法以提高設計效率,并對實現動姿重用的關鍵技術進行了研究與實現,給出了動姿重用的流程。

1 面向維修性分析的設計重用

相似是設計重用的理論基礎,通過有效地組織和管理一切可重用資源,并充分利用和發揮這些資源,從而以最少的成本、知識和人工最大程度地滿足需求。在維修仿真中,通過重用已有的設計快捷有效地解決相同或相似問題,如重用同一或同類型號飛機中相同或相似維修對象的維修仿真,可以有效地提高產品維修性分析水平,從而縮短產品開發周期,提高設計質量[6]。

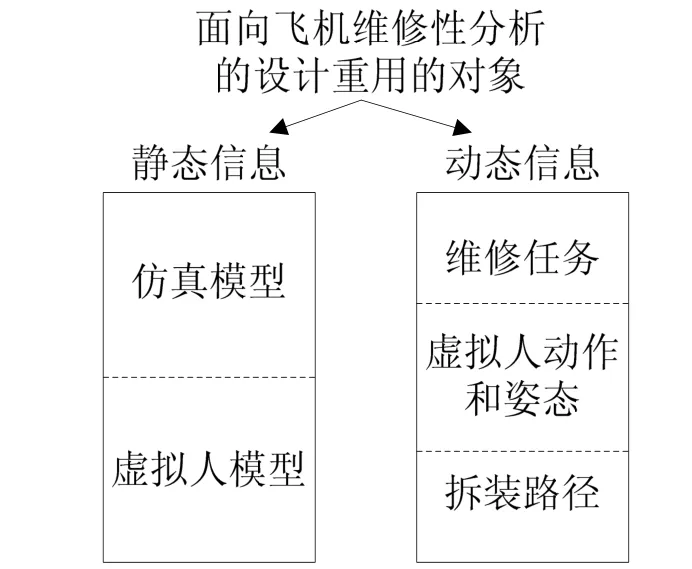

重用技術在不同領域具有不同的研究對象,對面向飛機維修性的設計重用進行分析,將其中可重用的要素進行分析并分為兩類,如圖1所示:

圖1 維修性分析中的設計重用對象

其中,維修任務定義的維修過程的流程及規劃,是一個動態的過程,由虛擬人的動作和姿態進行描述。而拆裝路徑同樣可以虛擬人的動作確定。所以,重用中所考慮的核心部分為虛擬人動姿。

2 動姿重用方法

2.1 虛擬人動姿特點

作為重用的對象,虛擬人姿態和動作信息具有如下3個特點:

1)相對于模型形狀尺寸信息等幾何信息,動姿中包含的特征信息更復雜,須重用的特征為虛擬人各關節的姿態;

2)相對于知識、方法等抽象信息,虛擬人的動姿可歸為具體特征,無需建立特殊的模型表達;

3)虛擬人的動姿以人體模型為載體,可以考慮以人體模型為單位進行整體或部分重用。

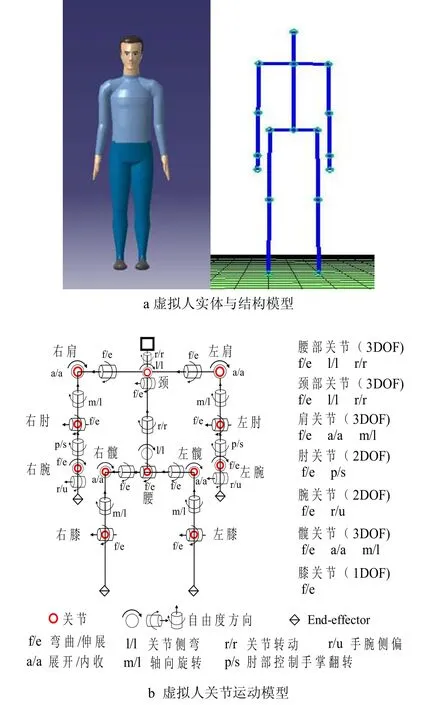

一般虛擬人模型描述,如圖2所示:

圖2 虛擬人模型描述

2.2 動姿分類及可重用性分析

要在飛機維修仿真中對虛擬人動姿進行有效地重用,需要對其進行系統、規范的分類。從相對順序和功能角度,對維修操作中虛擬人的姿態和動作進行如下分類:

1)姿態:初始姿態、過渡姿態、關鍵姿態、局部姿態;

2)動作:接近動作、定位動作、操作動作、復位動作。

可重用性是指原資源(姿態、動作)在新環境下能夠再次應用的能力。為了更好地重用,針對各類動姿的特點對其可重用性進行如下分析:

姿態作為一種虛擬人的靜態特征,的可重用性分析如下:

1)初始姿態

初始姿態的重用是動作重用的前提。只有以初始姿態的絕對位置為起點,才能保證后續所有姿態位置的正確性。若待重用動作的絕對位置有所變化,在調出其對應初始姿態后需首先調整初始姿態的位置,再進行動作的重用。

2)過渡姿態

重用過渡姿態前需分析虛擬人前一刻和后一刻的狀態,選擇最適合的過渡姿態。自動生成的中間幀作為過渡姿態往往會發生干涉和穿越現象,重用過渡姿態使虛擬人前后動作顯得更加自然逼真,且能夠快速實現連貫動作和復雜動作的組合利用。

3)關鍵姿態

關鍵姿態的重用要視具體維修任務而定,因為不同條件下的關鍵姿態各不相同。由于調整關鍵姿態所耗費的時間極長,所以必須重視關鍵姿態的建立與重用。

4)局部姿態

根據經驗,最有重用價值的是兩只手臂的局部姿態,其他部位重用的意義不大。

動作的可重用性分析如下:

1)接近動作

虛擬人在從初始位置到操作位置的過程往往是3類接近動作的組合,這樣的接近動作具有很高的重用價值。虛擬人需在移動過程中避開各種障礙物(飛機、工裝等)到達指定地點,所以接近動作的重用與虛擬環境的狀況密切相關,若不同環境中障礙物的分布相似,則較易實現重用,反之則較難實現。

2)定位動作

定位動作由接近動作結束后的姿態開始(多數情況下是直立姿態),根據維修對象的形狀、大小、位置等信息進行準備工作,其結束狀態為操作動作的初始狀態,是面向維修對象即將進行操作的狀態。定位動作通常包含虛擬人調整姿態、虛擬人手部與操作對象的接觸、虛擬人對操作工具的抓取和移動等,是連貫接近動作和操作動作的重要動作。

3)操作動作

無工具操作時虛擬人徒手完成維修操作,如對維修對象的旋轉、平移等。其重用集中在人手與操作對象的約束關系、工裝設備帶動操作對象移動的軌跡和虛擬人跟隨軌跡的運動。

有工具操作時虛擬人借助維修工具完成操作,如拆螺絲、擰螺母等。有工具操作相比無工具操作更為復雜,因為需要考慮虛擬人與工具間的約束問題。其重用集中在手部抓取工具進行定位、手部帶動工具的操作等。

4)復位動作

復位動作所包含的約束信息相對較少,包括姿態的轉換和工具的歸位等,某些復位動作與定位動作相似,簡單情況下可將定位動作逆向使用即為相對應的復位動作。

3 動姿重用的實現

在運動仿真中,運用逆運動學生成虛擬人姿態和動作須考慮的約束包括:關節運動范圍限制、與虛擬對象和虛擬場景的穿透避免、運動中的重心保持。為提高虛擬人姿態和動作的真實感,在實現動姿重用的同時,還需要解決其中一些關鍵問題,以滿足仿真需要。

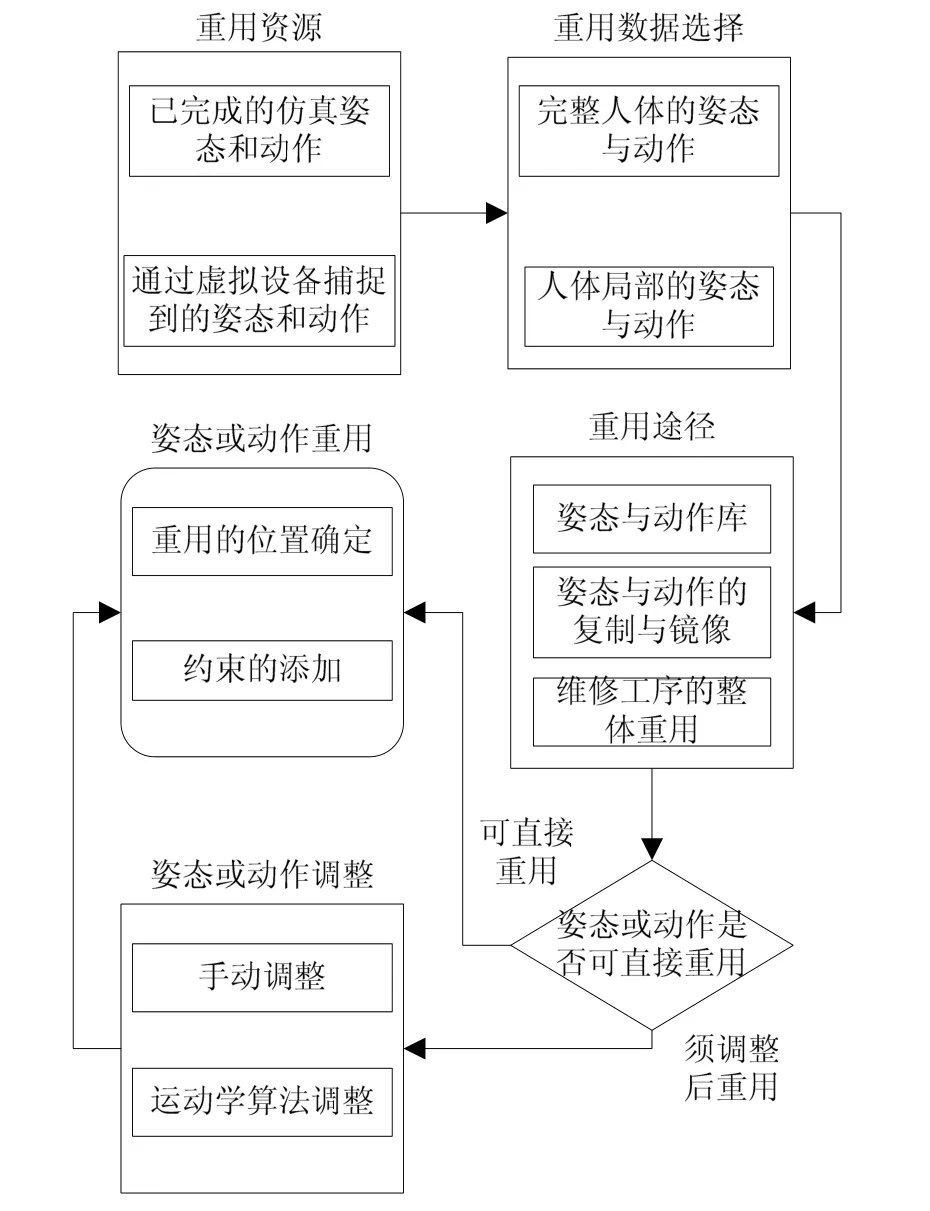

3.1 動姿重用流程

如圖3所示:

圖3 虛擬人動姿重用流程

用于仿真重用的人體姿態和動作有兩個主要來源:1)已完成仿真中提取的可供重用的姿態和動作;2)另一部分是通過虛擬外設采集得到的姿態與動作信息。姿態與動作的重用既可以應用于整個人體,也可應用于部分肢體。例如,對于手動工具操作可重用的姿態與動作集中于手臂,此時強調手臂姿態與動作的重用。通常由虛擬外設采集到的信息主要應用于人體的局部姿態與動作。

姿態與動作重用可以通過以下幾條途徑實現:姿態與動作庫、姿態與動作映像、工序與步驟的整體重用。其中前兩種方式的應用更為普遍,將通過數據采集或已完成仿真中生成的虛擬人姿態與動作應用于其他仿真流程或相同仿真流程中的類似操作。而對于工序與步驟的整體重用對重用條件的要求過高,應用僅限于簡單重復動作,以及虛擬人模型與操作條件非常接近的情況。

在動姿重用之前首先判斷其是否可以直接重用。對于不能直接重用的姿態與動作,可通過手動方式或運動學算法對姿態與動作進行調整。此時利用運動學方法的動姿調整相對于手動方式可以顯著提高重用的效率。

在重用時須調整虛擬人動姿情況發生的原因可總結為以下兩點:

1)人體尺寸發生改變后對原有的虛擬人姿態與動作的重用。在利用虛擬人進行系統設備的更換過程中,須考慮采用不同尺寸的虛擬人完成仿真與分析。從而使得分析結果適用于大部分維修人員,在采用不同尺寸的人體模型進行操作時,可以利用動作重用,重用時須對該姿態或該動作的初始姿態進行相應的調整;

2)與儀器設備拆裝路徑相關的動作重用。當拆裝設備的安裝位置與尺寸發生變化但變化不大時,而與其相聯系的拆裝路徑可以重用時,此時在重用原有拆裝動作時也需進行相應的調整。

重用時對于單個姿態須考慮的主要因素是該姿態在場景中的位置。而對于連續的動作,則須考慮該動作的初始或終止位置,以及完成該動作時與維修工具或對象間的約束。

3.2 重用時的動姿調整

在動姿重用時,大多情況下動姿并不能直接進行重用。

考慮在重用時須調整動姿的情況,主要有以下幾種:

1)人體尺寸發生變化;

2)操作對象的尺寸或位置發生微調;

3)局部動姿。

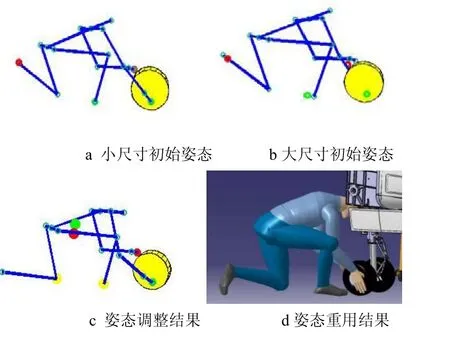

考慮多目標多約束的虛擬人動姿重用的廣義逆方法的計算結果,如圖4所示:

圖4 動姿重用中的逆運動學計算調整

4a中描述了準備重用的小尺寸虛擬人姿態,將其關節角度賦予大尺寸虛擬人的結果如4b所示。經過姿態調整后的計算結果以及虛擬人的操作姿態分別4c與4d給出。

4 仿真實例與效果分析

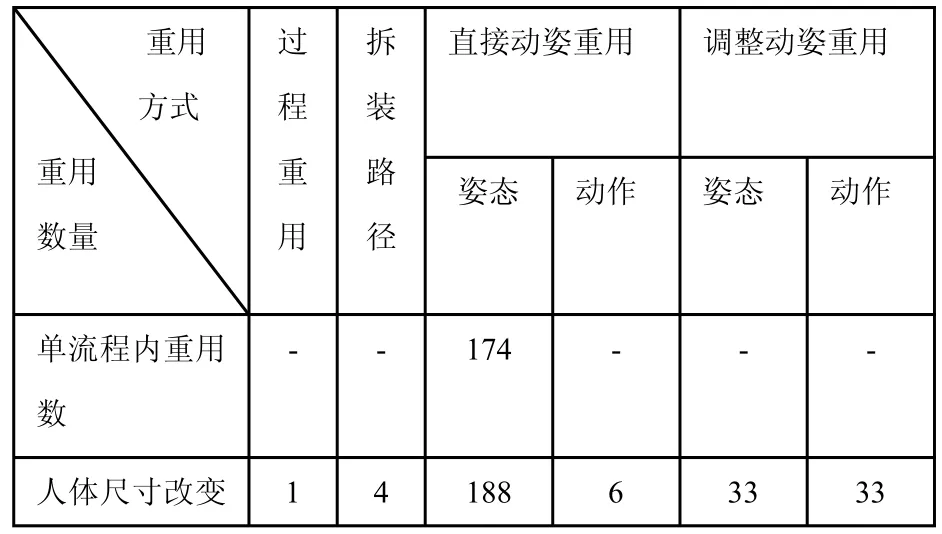

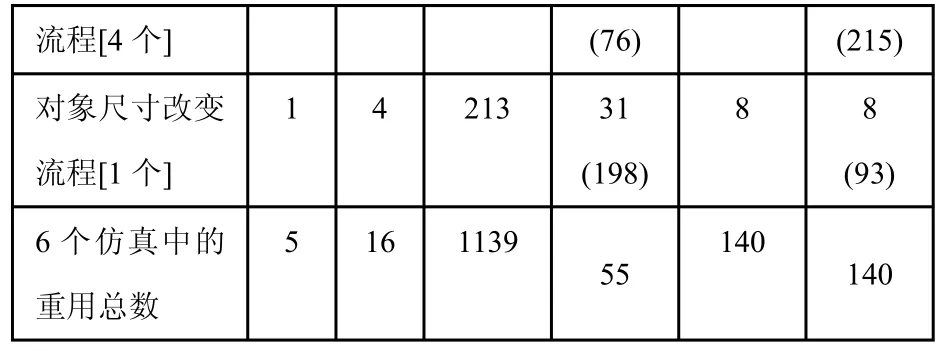

完整的維修仿真與分析包含的內容十分復雜,需要考慮人體與維修對象的變化范圍。以某型飛機L射頻前端維修任務為例,在仿真時,須利用5%,50%,95%3種尺寸的數字人體分別完成維修過程。另外,由于維修對象的外形與尺寸也可能發生變化,須考慮設計范圍內最大與最小兩種尺寸的維修對象。調整后重用的姿態在計算工作量時乘0.5系數,而調整的動作重用只須調整其首姿態。考慮流程與路徑,重用所花費的時間按生成新姿態動作的30%計算。要完整的分析需要6個過程仿真。

經統計首個流程須生成的姿態數為342,總的動姿生成工作量為395個姿態。人體尺寸改變的重用流程中,調整姿態與動作的工作量相當于生成50個新姿態,總工作量為108個姿態。在維修對象尺寸或位置改變的流程中,調整姿態與動作的工作量僅相當于生成12個新姿態,總的動姿生成工作量為86。其中括號[]數字代表該類流程個數,括號()內數字代表動作包含的姿態個數。

統計結果,如表1所示:

表1 L射頻前端維修仿真中對重用的統計

流程[4個](76)(215)對象尺寸改變流程[1個]1 4 213 31(198)8 8(93)6個仿真中的重用總數5 16 1139 140 55 140

采用重用后仿真中需要手動調整的總工作量僅為931個姿態,為不采用重用時的大約30%,因此,重用對仿真效率的提高意義非常明顯。

5 總結

本文研究了面向飛機虛擬維修仿真的設計重用技術,對虛擬人動姿進行歸類并分析了其可重用性;通過動姿庫、已完成的仿真、虛擬外設等多個途徑實現了虛擬人的動姿重用,并采用逆運動學算法對重用的動姿進行調整。利用動姿重用技術,可以有效提高仿真效率,縮短研究周期。

[1]Anonymous.Maintaining focus:routine fixes and servicing are receiving greater emphasis in the design of the latest fighter aircraft[J].Mechanical Engineering,2001,123(10):76~78

[2]Anonymous.Gearing up for JSF assembly:simulating ERGOman at work[J].Tooling&Production,2003,69(7):20~23

[3]Anguswamy R,Frakes W B.A study of reusability,complexity,and reuse design principles.in:Empirical Software Engineering and Measurement(ESEM),[C]2012 ACM-IEEE International Symposium,2012,161~164

[4]Dongmin Zhang,Dachao Hu,Yuchun Xu.Development of a process based product design knowledge reuse system.in:Fuzzy Systems and Knowledge Discovery(FSKD),[C]2011 Eighth International Conference,2011,1272~1274

[5]王體春,黃 翔.基于知識重用的復雜產品可拓方案設計模型[J].南京航空航天大學學報,2012,33(4):548~552

[6]Mariano C,Moreno M,Roberto V.Reusability and multi-product development policies:a comparison of approaches in the automotive, motorcycle and earthmoving machinery industries[J].Robotics and Computer-Integrated Manufacturing, 1999, 15(2):155~165