鍋爐尾部煙道漏風原因及防治

王松峰,龔家猷,藺海華

(神華國華國際電力股份有限公司北京熱電分公司,北京 100025)

0 引言

鍋爐尾部煙道的漏風通常來自兩部分:一部分是由于煙道處于負壓狀態,從煙道的外包墻密封不嚴密處漏入;另外一部分則是通過空氣預熱器管或煙風系統的隔板不嚴密處漏入。

鍋爐尾部煙道漏風對鍋爐運行的經濟性和下游脫硫設備的運行安全造成影響。從空預器漏入的漏風會造成鍋爐燃燒的送風不足,未完全燃燒損失增大,在大負荷工況下甚至制約鍋爐出力,影響鍋爐接帶大負荷;不管是從外部漏入的空氣還是來自送風機的漏風都會降低煙氣的溫度,使尾部受熱面換熱減少,導致熱損失增大;造成送、引風機和脫硫增壓風機單耗增大;漏風還會使排煙溫度降低,加劇低溫預熱器和下游設備的低溫腐蝕。

國華北京熱電分公司4臺鍋爐的尾部煙道近年來都曾發生嚴重漏風現象,治理后嚴重漏風情況仍反復出現,漏風率最大達20%,飛灰含碳量在大負荷時曾高達7%~9%。在2010年冬季大負荷期間,由于漏風嚴重,造成煙氣量過大,使氣氣換熱器(GGH)壓差過大而影響了鍋爐接帶大負荷,嚴重影響了設備的安全和經濟運行。

1 設備簡介

國華北京熱電分公司4臺鍋爐為哈爾濱鍋爐廠設計的410 t/h煤粉爐,1999年底投運,設計煤種為大同混煤,后改燒神華煤與準格爾的混煤,摻配比例為7:3(煤種參數見表1)。鍋爐尾部煙道受熱面中,省煤器和管式空氣預熱器為雙級交叉布置,低溫空氣預熱器又分上下兩段布置。從上至下依次為高溫省煤器、高溫預熱器、低溫省煤器、低溫預熱器上段、低溫預熱器下段。為了滿足北京市對于燃煤鍋爐排放的環保要求,2006年至2010年間,該公司先后對鍋爐進行了SNCR(選擇性非催化還原)和SCR(選擇性催化還原)脫硝改造,并將高溫省煤器由光管式改為鰭片式,增大了省煤器的吸熱。

2 尾部煙道漏風原因分析

2.1 外包墻密封處出現縫隙

該公司鍋爐已經運行12年,由于運行時間長,鍋爐尾部煙道外包墻中部分用來密封的耐火塑料長期受煙氣沖刷而脫落;外包墻中有2塊相接的鋼板由于熱變形而發生錯位,導致鋼板之間產生縫隙,填充的耐火塑料已脫落,包墻外的空氣通過這些縫隙漏入處于負壓狀態的煙道內。

表1 煤種參數 %

2.2 空氣預熱器腐蝕

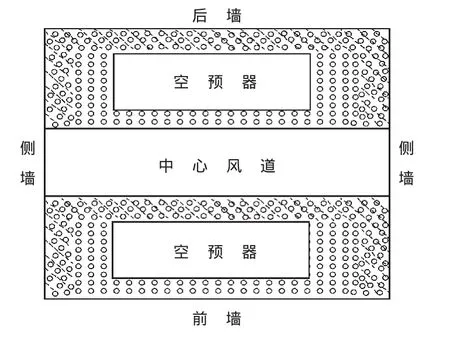

發生在空預器上的腐蝕主要是低溫腐蝕,在漏風檢查中發現發生腐蝕的部分基本上都在低溫空預器的冷段,而且是在煙道緊鄰外包墻1 m的范圍內,如圖1所示,緊鄰前后墻和側墻1 m內,斜虛線覆蓋的部分即是發生漏風的部位。

圖1 低溫空預器漏點位置

從腐蝕的部位來看,低溫空預器冷段是尾部煙道受熱面中溫度最低的部分,而發生泄漏的區域基本上為低溫空預器中緊靠外包墻的部分,在額定負荷工況下,該處的溫度一般為130~140℃,在低負荷工況下則在120~130℃。由于散熱影響,緊鄰外包墻部分的空預器管溫度相對更低,因此最容易發生低溫腐蝕。

另一方面,SCR脫硝系統中,催化劑中含有的V2O5將煙氣中的SO2轉化成SO3的轉化率提高,使得煙氣中SO3濃度增大,露點溫度升高[1];SNCR脫硝系統運行時,噴入爐膛的尿素溶液的水分使煙氣中水蒸氣濃度增大,水蒸氣的分壓力也變大,導致煙氣的酸露點升高[2]。

在此溫度和濕度環境下,SO2和煙氣中的濕蒸汽生成具有腐蝕性的硫酸蒸汽,附著在空預器的內壁上,發生腐蝕[3]。空預器腐蝕嚴重時將導致溫度較低的送風漏入煙氣側,由于送風側的風壓高達3~4 kPa,而低溫空預器下段入口處的壓力為-1 100~-900 Pa,冷態工況下的試驗表明,漏進空預器管內的送風分別從空預器入口和出口兩端出來,在此情況下,從入口端出來的低溫空氣降低了泄漏點周圍煙氣的溫度水平,因此也將加劇附近空預器管的腐蝕。從停爐后發現的情況來看,空預器管漏風一般都是相鄰的幾根或十幾根同時發生,充分說明了泄漏的“傳染性”。

2.3 煙風系統隔板密封不嚴

煙氣側和風側之間一般由鋼板分隔,鋼板和承重梁之間通過焊接固定,而管箱之間因考慮膨脹問題不能通過焊接密封,而采取在中間填料、靠上方管箱重量壓實的方法進行密封。在鍋爐啟停以及升降負荷過程中,由于鋼梁和鋼板的膨脹不一,長時間運行后,焊縫開裂導致部分焊縫出現漏風。壓實的填料在長期運行后由于沖刷和霉變等原因而剝落,出現縫隙,導致漏風。

2.4 SNCR與SCR運行中硫酸氫氨對空預器管的腐蝕

在SNCR脫硝過程中,由于煙氣中的NH3分布不均勻,且NH3不可能與氮氧化物完全反應,因而不可避免地會有逃逸NH3的存在。煙氣在通過SCR系統中的催化劑時,將進一步強化SO2到SO3的轉化,形成更多的SO3。在200~290℃的溫度范圍內,SO3會與煙氣中的NH3發生反應形成硫酸氫氨,其反應式如下[4]:

NH3+SO3+H2O→NH4HSO4

硫酸氫氨易被飛灰吸附,與煙氣中的飛灰粒子相結合,附著于空預器傳熱管表面形成融鹽狀的積灰,造成空預器腐蝕。

2.5 鍋爐超負荷運行導致沖刷減薄

鍋爐原設計額定出力為410 t/h,后經增容改造至450 t/h。冬季高負荷時,鍋爐長期在440~450 t/h工況下運行,超負荷工況必然要求更多的給煤量和送風量,產生更多的飛灰和煙氣,煙氣流速增大,而管壁的磨損量與煙氣流速的三次方成正比。因此,飛灰增加和煙氣流速增大均導致空預器管壁磨損減薄加劇。

3 尾部煙道漏風防治對策

鍋爐尾部煙道漏風治理必須針對不同的漏風部位及引起漏風的不同原因采取相應的對策。

(1)對于外包墻耐火塑料由于沖刷剝落造成的漏風,可用耐火塑料重新封堵,由于此處的脫落一般是長期沖刷所致,填補一次可保持幾年內不再漏,此方法簡單而且效果良好。對于因鋼板變形產生的縫隙亦可以采用此法封堵。對于非焊接密封處產生的漏點,可以采取擠壓填充石棉布的辦法進行密封,對焊縫開裂處則進行補焊即可。

(2)對于低溫腐蝕造成的空預器漏風,可以在滿足煤種特性對燃燒溫度要求的前提下,通過適當降低一次風及二次風溫的辦法減少預熱器換熱量,從而保證煙溫在露點溫度以上。對于低溫空預器外包墻散熱嚴重的問題,可以通過加厚保溫層的辦法解決。進入冬季后,應根據入口風溫提前投入暖風機運行,確保空預器入口風溫不低于15℃[5]。在投入SNCR運行時,應合理控制尿素溶液的濃度,通過不同噴槍的投運組合,優化運行方式,盡量減少尿素溶液噴入量,從而降低煙氣的濕度,提高露點溫度。

(3)盡量減少或避免鍋爐長期在低負荷或超負荷工況下運行,以避免低負荷工況下排煙溫度低于露點溫度而造成腐蝕,超負荷工況下因飛灰和煙氣流速增大而導致空預器管壁磨損減薄。

(4)在鍋爐運行過程中,盡量降低過剩空氣量,減少煙氣中的過剩氧,以減少SO3的生成量,相應地也可以降低煙氣露點溫度,從而減少低溫受熱面腐蝕的可能性。一般情況下,燃燒室過剩空氣系數的臨界值約為1.05,低于該值對減少低溫腐蝕有顯著作用。

(5)加強對空預器的吹灰,既可減少由于NH4HSO4附著在空預器管表面引起腐蝕,也可減少煙氣阻力,減輕煙氣對空預器管的磨損減薄。

4 結語

鍋爐尾部煙道漏風有空氣側漏入和送風側漏入2種情況,漏風的原因比較多,造成空預器管低溫腐蝕的原因除跟包墻保溫以及運行工況等有很大的關系外,SNCR與SCR運行產生的NH3HSO4也有一定的影響,而長時間超負荷運行條件下,飛灰以及煙氣流速增加導致管壁減薄也加劇了空預器的漏風。尾部煙道的漏風防治不但要對存在的漏點進行封堵,還應該通過調整運行方式、合理安排運行工況等辦法,避免空預器在過低的溫度條件下運行,防止發生低溫腐蝕和空預器管的磨損減薄。

[1]李彥,武斌,徐旭常.SO2、SO3和H2O對煙氣露點溫度影響的研究[J].環境科學學報,1997,17(1):126-130.

[2]賈明生,凌長明.煙氣酸露點溫度的影響因素及其計算方法[J].工業鍋爐,2003(6):31-35.

[3]董建勛,閆冰,趙宗林,等.火電廠煙氣脫硝裝置對鍋爐運行影響的分析[J].熱力發電,2007(3):17-18.

[4]馬雙忱,金鑫,孫云雪,等.SCR煙氣脫硝過程硫酸氫氨的生成機理與控制[J].熱力發電,2010(8):12-17.

[5]李中華,劉洪文.降低排煙溫度減輕低溫腐蝕方法研究[J].節能技術,1997(3):41-43.