典型含汞廢物處理處置污染防治可選技術研究

文 / 沈陽環境科學研究院 張正潔 劉舒 中國科學院高能物理研究所 陳揚 國家環境保護部對外合作中心 韓絮

近年來,盡管我國汞在工業和商業上的應用已經比過去有所減少,但含汞廢物產量大且增長迅速、處置率低。以熒光燈為例,年產量近66億只,廢棄量每年約1億只,處置率小于10%,相對于歐盟的30%,瑞典的70%,我國與之相比,有較大的差距,煙道脫硫石膏產量也迅速增長,亟須進行環境無害化處理。我國是汞的生產、使用和排放大國,汞生產量和使用量分別占全球生產量和使用量的60%左右,汞的生產和使用造成含汞廢物的排放。我國已將含汞廢物列為HW29類危險廢物,涉及天然原油和天然氣開采、貴金屬礦采選、印刷、基礎化學原料制造、合成材料制造、電池制造、照明器具制造、通用儀器儀表制造和多種來源共9個行業、16類含汞廢物,包括工藝過程廢氣、廢水處理產生的粉塵、殘渣、廢液和污泥等,部分使用后的廢棄產品。

含汞廢物種類多樣,在技術應用的過程中,不同技術類型、不同處理效果和不同價位的處理設備差異較大,且我國目前含汞廢物處理技術還不完備,部分含汞廢物缺乏有效的處理技術。因此如何妥善解決含汞廢物安全處置問題,已成為我國重金屬污染控制領域的新課題,而如何更好地規范含汞廢物處理技術的選擇和應用行為,已經成為當前環境管理部門面臨的重要挑戰。因此有必要對含汞廢物處理處置技術進行優化,以供有效選擇。

一、含汞廢催化劑處理處置可選技術

目前,可選技術有蒸餾法和化學活化法處理兩種。

1. 蒸餾法

(1) 技術原理

蒸餾法是指將廢汞觸媒進行化學預處理,使HgCl2轉化為HgO,然后再將其置于蒸餾爐內,加熱使之分離為汞蒸氣,經冷凝回收金屬汞。蒸餾爐包括燃氣節能蒸餾爐和煤熱列管式蒸餾爐。

該技術成熟度高,可有效回收廢汞觸媒中的金屬汞。

適用于任何形態、濃度廢汞觸媒中汞的回收處理。

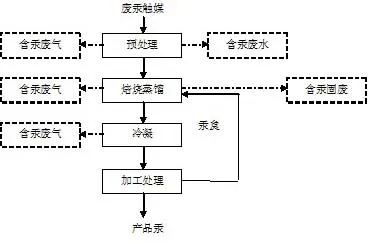

(2) 工藝流程

蒸餾法處理廢含汞催化劑工藝流程,如圖1所示。

(3) 工藝參數

蒸餾法回收汞工藝最佳可行工藝參數:預處理反應時間大于2小時,反應溫度80℃~100℃;焙燒蒸餾反應時間大于8小時,燃煤列管式蒸餾爐溫度控制在800℃~1000℃之間,燃氣節能蒸餾爐溫度控制在700℃~800℃之間。

(4) 污染物消減及排放

蒸餾法回收廢汞觸媒中的汞回收率可達到97%以上,含汞廢氣處理系統可回收廢氣中約90%的汞,可達標排放。處理后的廢渣仍屬于危險廢物,需安全填埋處置。

(5) 技術經濟的適用性

兩家典型焙燒蒸餾法處理廢汞觸媒企業投資對比,如表1所示。

表1 廢汞處理蒸餾法處理技術經濟的適用性

2. 化學活化法

(1) 技術原理

化學活化法是指在不分離廢汞觸媒中的活性炭和氯化汞的前提下,用化學方法使活性炭重新活化,并消除積炭和催化劑中毒,再補加適量的助劑和活性物質氯化汞,使其實現再生。

該技術不改變廢汞觸媒中的HgCl2成分,可降低廢汞觸媒處理處置過程中的二次污染。

適用于形態、機械性能較好的廢汞觸媒的處理。

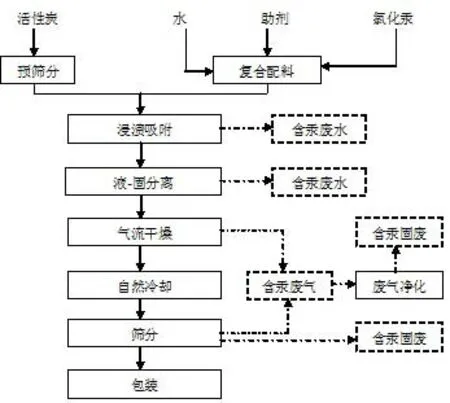

(2) 工藝流程

化學活化法處理廢含汞催化劑工藝流程,如圖2所示。

圖1 蒸餾法處理廢汞觸媒技術工藝流程

圖2 化學活化法處理廢含汞催化劑的工藝流程

(3) 工藝參數

化學活化法浸漬時間約24小時,浸泡溶液氯化汞濃度按汞觸媒生產要求而定。

(4) 污染物消減及排放

化學活化法可循環利用廢汞觸媒,篩分后可再利用率50%以上。

(5) 技術經濟的適用性

該技術投資小,運行成本低。

二、含汞廢渣處理處置

含汞廢渣不僅包括金屬冶煉含汞煙塵,含汞廢活性炭等,而且還包括含汞溫度計生產過程中產生的廢渣、裝置收集的粉塵等,可選技術為冶煉蒸餾技術。

(1) 工藝原理

含汞廢渣處理技術通常采用蒸餾法處理,先將含汞廢渣進行化學預處理,再將其置于蒸餾爐內,加熱使汞揮發,經冷凝回收金屬汞。

該技術成熟度高,針對廢渣中汞的形態可采取不同的預處理方法,可高效地回收廢渣中的金屬汞。對于含有不同有價金屬的廢渣,可保留原渣中除汞外的其他金屬成分,便于資源的綜合利用。

該技術適用于金屬冶煉含汞煙塵,含汞溫度計生產過程中產生的廢渣、裝置收集的粉塵,含汞廢活性炭等的處理處置。

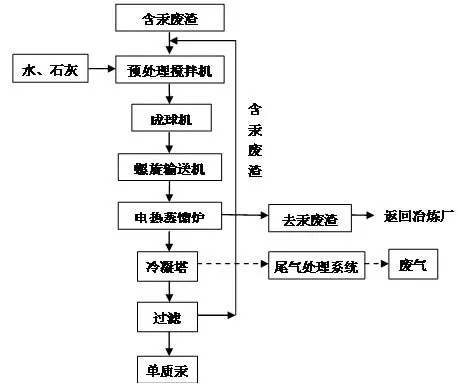

(2) 工藝流程

冶煉蒸餾技術工藝流程,如圖3所示。

圖3 蒸餾法處理廢渣最佳可行技術工藝流程

(3) 工藝參數

蒸餾過程中溫度控制在650℃~700℃,既保證廢渣中含汞化合物的全部揮發,又保留鉛、鋅等成分基本不變。

(4) 污染物消減及排放

蒸餾法回收含汞廢渣中的汞回收率可到97%以上,含汞廢氣處理系統可回收廢氣中約90%汞,可達標排放。

(5) 技術經濟適用性

工程總投資860萬元,設備總投資320萬元,裝置占地面積3200m2,裝置處置能力1500噸 /年,污染防治設置投資50萬元,運行成本40000元 /噸廢渣。

三、廢舊熒光燈處理處置可選技術

廢舊熒光燈處理處置可選技術分為火法法處理技術和濕法處理技術,其中火法處理技術根據熒光燈形狀的差異有切端吹掃技術和直接破碎技術。

1. 切端吹掃工藝

(1) 技術原理

切端吹掃分離技術是指先將直管熒光燈的兩端切掉,再吹入高壓空氣將含汞的熒光粉吹出后收集,然后通過蒸餾裝置回收汞。

該技術可有效地分類收集再回收利用稀土熒光粉,其生成汞的純度為99.9%,但投資較大。

該技術適用于直管熒光燈的處理處置。

(2) 工藝流程

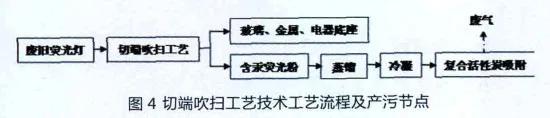

切斷吹掃技術處理廢舊熒光燈工藝流程,如圖4所示。

圖4 切端吹掃工藝技術工藝流程及產污節點

(3) 工藝參數

壓縮空氣6.5×105Pa/分鐘,約250L/分鐘;維持負壓約0.9個大氣壓,蒸餾時間為12~16小時;蒸餾罐溫度將維持在350℃~675℃。

(4) 污染物消減及排放

處理過程在負壓下進行,廢氣經載銀活性炭吸附后達標排放,無廢水排放。

(5) 技術經濟的適用性

該技術一次性投資大,設備總投入約800萬元,處置能力1500支/小時。運行成本主要為電耗,每噸廢物約800Kwh。

2. 直接破碎工藝

(1) 技術原理

直接破碎分離技術是指將燈管整體粉碎洗凈干燥后,經蒸餾回收汞。

該技術工藝結構緊湊、占地面積小、投資省,但熒光粉純度不高,較難被再利用。

適用于所有規格熒光燈的處理處置。

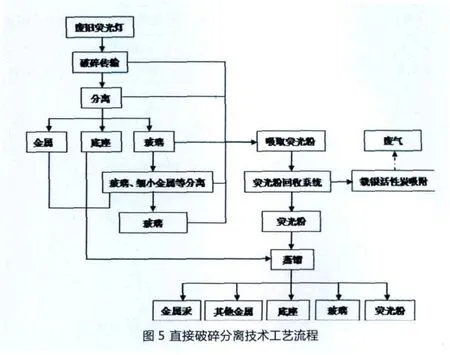

(2) 工藝流程

直接破碎技術處理廢舊熒光燈工藝流程,如圖5所示。

圖5 直接破碎分離技術工藝流程

(3) 工藝參數

蒸餾罐抽真空10百帕,脈沖注入氮氣使蒸餾罐內壓力增至500百帕;電加熱室對蒸餾罐加熱至500℃,繼續用氮氣調節蒸餾罐壓力至700百帕;蒸餾時間為12~16小時;蒸餾罐溫度將維持在350℃~675℃,加熱室溫度保持在 825℃;冷凝器冷凝液主要成分為乙二醇和水的混合液,冷凝溫度為-6℃~ 5℃。

(4) 污染物消減及排放

處理過程在負壓下進行,廢氣經載銀活性炭吸附后排放,無廢水排放。

(5) 技術經濟的適用性

該技術一次性投資大,工程總投資約2800萬元,設備總投入約850萬元,處置能力130萬支/年。

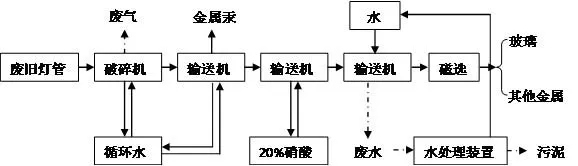

3. 濕法處理工藝

(1) 技術原理

濕法處置技術是利用水封防止汞蒸氣污染空氣的特點,通過水洗脫離玻璃上的殘留熒光粉,對汞進行回收。

該技術需對產生的含汞廢水進行處理,在熒光燈管回收利用的早期處理中使用較多。

適用于使用液態汞熒光燈的處理處置。

(2) 工藝流程

濕法處理廢舊熒光燈工藝流程,如圖6所示。

(3) 工藝參數

裝置在負壓下運行,約0.9個標準大氣壓。

(4) 污染物消減及排放

大氣污染物主要破碎、蒸餾過程中產生的汞排放,可通過載銀活性炭吸附后達到排放標準;水污染物主要為熒光燈破碎后水洗汞產生,廢水硫化沉淀后回用,污泥交由有危險廢物處置資質的企業處理。

(5) 技術經濟的適用性

一次性投資相對較小,設備總投資約250萬元,污染控制設備投資約50萬元,處置能力約5000噸 /年,運行成本約2800元/噸廢物。按處理噸廢物計,濕法處置技術消耗水20~30kg、電約50Kwh、硝酸/碳酸氫鈉約5kg,活性炭約 5kg。

四、廢含汞化學試劑處理處置

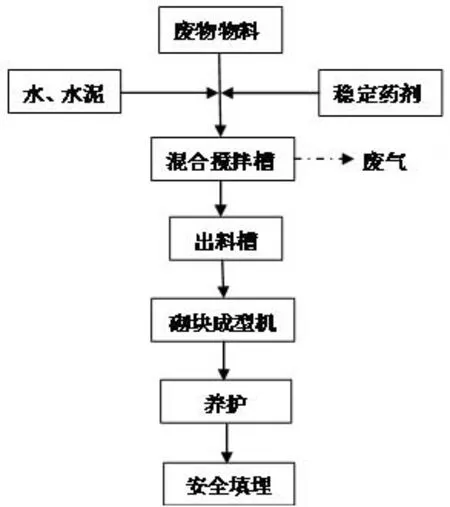

固化填埋是廢含汞化學試劑處理處置可選技術。

(1) 技術原理

廢含汞化學試劑處理處置主要采用固化填埋技術,是以水泥固化為主、藥劑為輔的綜合穩定化處理工藝。將化學試劑、穩定藥劑(有機硫化物)以及水泥或焚燒殘渣按比例混合,經混合攪拌槽攪拌后,砌塊成型并進行安全填埋。

圖7 化學試劑固化填埋處理工藝

圖6 廢舊熒光燈濕法處置技術工藝流程和產污節點

經固化處理后所形成的固體,應具有較好的抗浸出性、抗滲性、抗干濕性和抗凍融性,同時具有較強的機械強度等特性。

適用于所有廢含汞化學試劑的處理處置。

(2) 工藝流程

含汞廢化學試劑固化填埋處理工藝流程,如圖7所示。

(3) 工藝參數

搗實新鮮混凝土出料量1000L,干料進料量1600L,最大骨料體積(碎石、圓石)40/60mm(直徑),理論生產率10m3/小時,攪拌時間6~8分鐘。

成型砌塊養護時間約7~8天,養護過程中灑水頻率1次/4h。

(4) 污染物消減及排放

車間內配收塵系統及活性炭吸附設備對車間無組織排放氣體進行凈化,無廢水產生。

(5) 技術經濟的適用性

穩定處理、固化成型裝置一次性投資較大:工程總投資900萬元,設備總投資485萬元,裝置占地面積950平方米。運行已耗電為主,電耗約136度/噸廢物,水耗約2噸/噸廢物,砂子20噸 /噸廢物,水泥4噸/噸廢物。如為單質汞需穩定藥劑1.5噸/噸廢物。

五、結論

本文分別從工藝原理、工藝過程、工藝參數及污染物消減指標及經濟性等方面入手,對廢含汞催化劑、含汞廢渣、廢舊熒光燈、廢含汞化學試劑等幾種典型含汞廢物處理處置可選技術進行了介紹,以供含汞廢物處置企業及環境管理部門借鑒和推廣。

[1] 曾華星,胡奔流,張銀玲.我國含汞廢物的再生利用.有色冶金設計與研究.2012. (03):36~38.

[2] 張亞雄,鄧曉丹,吳斌.我國氯化汞觸煤生產和廢氯化汞觸媒回收利用技術進展[J].聚氯乙烯,2008,36(10):24~27.

[3] 官國雄. 廢舊燈管汞污染危害與防治對策. 照明工程學報.200933.20 (02):79~81.

[4] 羅邦容. 含汞固廢(危廢)焙燒過程汞的遷移及治理技術研究.四川環境.2005.24(06):17~18.

[5] 賴莉, 瞿麗雅,劉鸝.貴州省某汞礦冶煉廠電熱焙燒回收含汞廢棄物技術及其大氣環境影響初探. 貴州師范大學學報(自然科學版).2008.(01):12~14

[6] 申哲民,馬晶,向飛.活性炭負載催化劑去除燃煤煙氣中單質汞的研究.環境監控與預警.2005(02):34~37.

- 資源再生的其它文章

- 人頭攢動關注鋁業創新升級琳瑯滿目各路神明粉墨登場——從2013中國國際鋁工業展覽會上獲得的感受

- 沖突管理:“人和”創未來

- 中國影子銀行的功與過

- 問診當今中國社會病——讀李松新作《中國社會病》

- 銅電解液凈化工藝的比較與選擇

- ">"我們高舉再生利用的大旗,朝循環經濟產業化邁出堅實的步伐""——金升集團循環經濟展廳創作紀實