單臂機械手自動沖壓線

文/馬昌波·奇瑞公司規(guī)劃設(shè)計一院

單臂機械手自動沖壓線

文/馬昌波·奇瑞公司規(guī)劃設(shè)計一院

奇瑞公司沖壓車間生產(chǎn)線設(shè)備有手動沖壓線、機器人自動化沖壓線和單臂機械手自動化沖壓線,三種生產(chǎn)線的加工特點大致為:手動沖壓線的投入較低,效率低,安全系數(shù)較低;機器人自動化沖壓線的投入及效率均高于手動線,安全系數(shù)高;單臂機械手自動化沖壓線的投入與效率在三者之中最高,安全系數(shù)高。結(jié)合生產(chǎn)實際,三種生產(chǎn)線中的單臂機械手自動化沖壓線具備高速性、準確性的優(yōu)勢,員工的勞動強度大大降低,同時也實現(xiàn)了減員增效的效果,得到公司使用部門的認可。

影響汽車沖壓件的生產(chǎn)效率和質(zhì)量的因素較多,涉及到設(shè)備操作人員的技能與熟練程度、產(chǎn)品的設(shè)計、模具的質(zhì)量、壓機性能、設(shè)備動力的穩(wěn)定與否和自動化設(shè)備的性能等。只有充分考慮上述因素,整線生產(chǎn)的連續(xù)性才能保證。本文提及的整線自動化搬運技術(shù)中,高速沖壓線的單臂機械手部分由Gudel公司提供,其最高運行速度可高達12次/min,重復(fù)定位精度達±0.2mm,不僅效率高而且精度也高,大大提高了生產(chǎn)效率和沖壓件的下線合格率,為后續(xù)生產(chǎn)提供了保障。

單臂機械手自動沖壓線的自動化系統(tǒng),包括線頭拆垛、線中自動化搬運系統(tǒng)及安全控制系統(tǒng),在本文中將分別予以介紹。

線頭拆垛系統(tǒng)

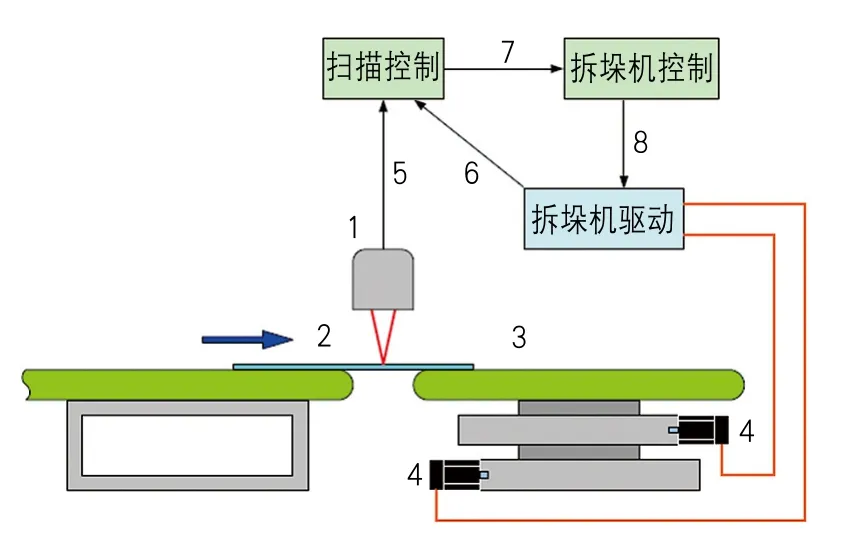

圖1 線頭拆垛系統(tǒng)

線頭拆垛系統(tǒng)(圖1)的工作流程是:拆垛機械手從板料小車拾取板件送到磁性皮帶機,磁性皮帶機攜板件經(jīng)過清洗機、涂油機、磁性皮帶機、掃描儀,最終送往對中臺,對中臺(圖2)根據(jù)掃描結(jié)果對板件位置進行修正。其中,清洗機與涂油機可以選擇使用或不使用,不使用時可將設(shè)備開出,然后控制兩個磁性皮帶機之間距離,能使板件平穩(wěn)通過。

圖2 對中臺

拆垛機械手動作簡單,可實現(xiàn)Y方向(圖1中兩小車間的方向)和Z方向(垂直地面方向)的快速運動,滿足使用要求。機械手上安裝有雙板件檢測傳感器,可避免機械手拾取雙件送入模腔而損壞模具。機械手還安裝有光電傳感器,檢測板件的拾取情況,如果掉件拆垛手就會立即停止動作,通過操作屏返回至原點重新動作。

圖3 磁性分離器

線頭拆垛子系統(tǒng)生產(chǎn)過程:當生產(chǎn)完一個垛料堆,磁性分離器(圖3)安裝的接近開關(guān)檢測到末料后,系統(tǒng)工控機就會發(fā)送轉(zhuǎn)移垛料堆的生產(chǎn)指令,機械手需要切換到另一垛料堆繼續(xù)生產(chǎn)。Y方向設(shè)有兩個垛料小車目的是為避免垛料切換造成停線,生產(chǎn)的連續(xù)性得以保證。并且,當某邊小車出現(xiàn)故障需要離線維修時,生產(chǎn)線可使用另一小車維持生產(chǎn)。在板料小車定位方面,采用激光測距儀進行檢測,提高小車行進的精度和測距的穩(wěn)定性。

磁性分離器的主要目的是防止多板件同時進入模腔而損壞模具,采取磁分離方式,為機械手的快速搬運提供充分準備,磁性分離器具有可消磁功能,保護操作工的安全,方便操作。

在高速生產(chǎn)過程中,為保證輸送質(zhì)量,采取措施避免板件滑移是非常重要的。磁性傳送帶在高速線中的使用,可以有效防止板件的滑移,為對中提供保證。磁性皮帶可將板件準確傳輸至對中臺,避免二次定位出現(xiàn)過大調(diào)整。磁性皮帶設(shè)計為雙向運行,當兩軸機械手拾取到雙板件時,工控機將發(fā)送指令要求磁性皮帶反向運行,將雙板件送往雙件回收料架。對中臺的作用是對板件進行最終定位,以便讓上料機械手拾取到正確位置的板件準確送入模腔。公司采用一種全新的掃描對中技術(shù),其基本工作原理是將磁性皮帶送來的板件進行掃描、獲取影像,然后與預(yù)先保存的標準影像對比得出位置差,工控機根據(jù)位置差計算出板件移動的方向及移動量,然后由擁有伺服軸的對中臺對板件的位置進行修正。因掃描對中臺由獨立的運動系統(tǒng)執(zhí)行,在機械手運送板件的過程足以完成對中,整個掃描對中無需占用整線的時間,即掃描對中先于機械手拾取板件完成。掃描儀工作原理見圖4。

圖4 掃描儀工作原理

線中自動化搬運系統(tǒng)

線中自動化搬運系統(tǒng)的運行工作流程是:上料機械手拾取修正位置后的板件并送入第一號壓力機模腔,壓力機間機械手分別將完成拉深、切邊、翻邊和沖孔等工序的零件送入下一工位,機械手將沖壓完成的零件送到出料皮帶機,出料皮帶機將零件送出圍欄外,人工拾取零件裝框。單臂機械手結(jié)構(gòu)見圖5。壓力機安裝有專門編碼器供前后機械手使用,以實時確認壓力機、機械手的相互位置,實現(xiàn)壓力機與機械手的完全同步運行,提高生產(chǎn)效率。線尾輸送主要由左、右兩個出料皮帶機組成,變頻控制皮帶機的速度,滿足生產(chǎn)速度需求。

圖5 單臂機械手結(jié)構(gòu)

除正常的生產(chǎn)搬運功能以外,整線還有附加功能,可以使生產(chǎn)過程更加安全高效、更人性化。生產(chǎn)過程中由于產(chǎn)品切換不可避免,Gudel自動化系統(tǒng)將整線設(shè)備進行統(tǒng)籌管理,在總控臺即可實現(xiàn)統(tǒng)一切換。當總控臺的產(chǎn)品切換指令發(fā)出,垛料小車、對中小車退出到非工作區(qū)域,所有機械手運行到手動就會更換端拾器位置。

不同的沖壓件有著不同的工序要求,一些簡單的零件只需三個工序即可完成,故此類零件只需運行三臺壓力機就可以完成沖壓。Gudel自動化系統(tǒng)的設(shè)計使三個工序生產(chǎn)得以順利實現(xiàn)而無需運行全部壓力機,只需在空運行工位放置轉(zhuǎn)接工作臺,既節(jié)省能源、保證設(shè)備安全,又可提高生產(chǎn)效率。

整線自動化設(shè)備設(shè)計有自潤滑功能,當系統(tǒng)運行達到一定時間或一定循環(huán),系統(tǒng)工控機將發(fā)出指令要求潤滑系統(tǒng)對設(shè)備泵油,執(zhí)行自潤滑維護保養(yǎng)

安全控制系統(tǒng)

安全防護系統(tǒng)采用圍欄和光柵配合,對于高速高危險的區(qū)域,一律安裝安全圍欄。而低速運行的區(qū)域,如板料小車退出的非工作區(qū)域安裝安全光柵若光柵被遮擋,在安全系統(tǒng)中就會有報警提示。

在安裝安全圍欄的封閉區(qū)域安裝安全門,當生產(chǎn)或維修人員需要進入封閉單元時,首先需要向安全門控制盒發(fā)出進入的請求,此時單元內(nèi)的設(shè)備將運行至安全位置并切斷能源供應(yīng),安全指示燈指示安全后,人員方可進入作業(yè)。在每個封閉區(qū)域內(nèi)還設(shè)置有逃生門,主要是區(qū)域內(nèi)出現(xiàn)意外情況時,供緊急撤出使用。逃生門只允許從單元內(nèi)部打開,并當逃生門打開狀態(tài)下整線設(shè)備都將處于安全狀態(tài)。為避免設(shè)備誤動作并方便生產(chǎn)人員操作,整線集成所有機械手端拾器的光電傳感器和模具安裝的零件檢測傳感器,對生產(chǎn)全過程進行有效跟蹤,當零件意外掉落或零件在模腔的位置不正確時,傳感器檢測出意外情況發(fā)生,就會阻止系統(tǒng)繼續(xù)運行以保護設(shè)備。

結(jié)束語

當前市場經(jīng)濟的環(huán)境中競爭異常激烈,各企業(yè)都在探索著如何提高生產(chǎn)效率、改變生產(chǎn)方式、降低能耗、節(jié)約成本,突飛猛進的自動化技術(shù)必將為企業(yè)的發(fā)展提供動力、為社會的發(fā)展注入新的血液從而推動著沖壓技術(shù)向前發(fā)展。