基于混合誤差迭代學(xué)習(xí)控制的XY平臺輪廓控制

王麗梅,郭宜興

WANG Li-mei,GUO Yi-xing

(沈陽工業(yè)大學(xué) 電氣工程學(xué)院,沈陽 110870)

0 引言

數(shù)控機床正在向精密、高速和復(fù)合化的方向發(fā)展。輪廓精度和位置跟蹤能力已成為多軸進給系統(tǒng)的兩個重要指標[1]。傳統(tǒng)數(shù)控機床的直線運動是由電動機的旋轉(zhuǎn)運動通過機械設(shè)備轉(zhuǎn)化而來,然而由于機械設(shè)備在傳動過程中不可避免的會產(chǎn)生摩擦和彈性形變等不利因素,因此,直線電機被應(yīng)用到數(shù)控機床中[2]。但是,由于直線電機是一個多變量和時變的非線性系統(tǒng),傳統(tǒng)的PID控制器已經(jīng)很難實現(xiàn)精確控制[3]。雖然自適應(yīng)控制、魯棒控制、神經(jīng)網(wǎng)絡(luò)控制和滑模控制等方法可以獲得較好的輸出效果,但是它們都要求有精確的模型對象,當模型不準確,或者參數(shù)發(fā)生變化時,就無法實現(xiàn)精確的位置跟蹤[4~9]。而迭代學(xué)習(xí)控制器不僅不要求有精確的被控對象模型,而且在模型參數(shù)變化時,通過學(xué)習(xí),仍然可以實現(xiàn)高精度位置跟蹤,文獻[10]實現(xiàn)了迭代學(xué)習(xí)控制直線電機的高精度位置跟蹤。文獻[11]在XY平臺各軸上實現(xiàn)了迭代學(xué)習(xí)控制的應(yīng)用,但是沒有考慮兩軸的不匹配問題。

針對系統(tǒng)存在的負載擾動、XY軸動態(tài)響應(yīng)不一致,本文采用基于實時輪廓誤差模型與迭代學(xué)習(xí)控制相結(jié)合的控制策略對XY平臺進行輪廓和位置控制。為了提高系統(tǒng)響應(yīng)速度,使系統(tǒng)具有魯棒性,單軸采用IP與ILC控制器相結(jié)合的方法。現(xiàn)有的交叉耦合控制器和基于局部任務(wù)坐標系的輪廓運動控制器等都利用各軸的位置誤差來估計輪廓誤差,這些方法成立的一個前提是位置誤差遠小于期望輪廓的曲率半徑[12~14],而在迭代學(xué)習(xí)初期,各軸位置誤差都比較大,用輪廓誤差來修正控制信號已經(jīng)沒有意義,因此,本文提出基于混合誤差的迭代學(xué)習(xí)控制,在迭代初期只用位置誤差修正控制信號,而當位置誤差減小到一定程度后,再用輪廓誤差修正控制信號,最終使系統(tǒng)達到輪廓加工的高精度要求。

1 雙軸平臺的實時輪廓誤差模型

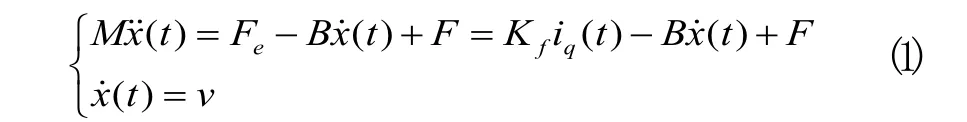

對于直線電機驅(qū)動XY平臺,由兩臺永磁直線同步電動機直接驅(qū)動兩軸相互垂直的XY平臺。其機械運動方程為:

其中,x(t)為動子的位移,iq為動子q軸電流,Kf為推力系數(shù),F(xiàn)e為電磁推力,M為動子及所帶負載的總質(zhì)量,B為粘滯摩擦系數(shù),F(xiàn)為外部擾動。

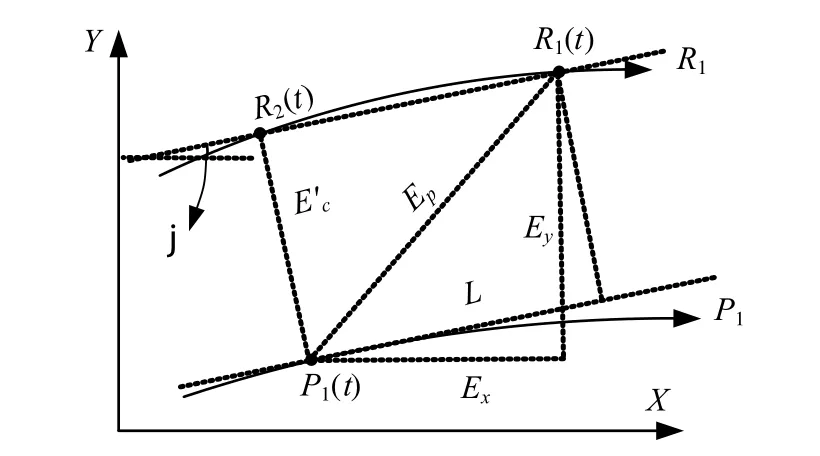

在連續(xù)軌跡控制系統(tǒng)中,XY雙軸平臺系統(tǒng)不僅對單個軸的運動速度和精度控制有嚴格要求,而且在雙軸聯(lián)動時,還要求各移動軸有很好的動態(tài)配合,因此,系統(tǒng)的單軸位置誤差與輪廓誤差對輪廓加工精度有較大的影響。而對于自由形態(tài)的跟蹤任務(wù)中,輪廓誤差模型的精度將直接影響輪廓加工的性能。綜上,建立實時輪廓誤差模型如圖1所示。

圖1 實時輪廓誤差

其中,R1為指令路徑,P1為實際路徑,R1(t)為指令位置點,P1(t)為實際位置點,而R2(t)是指令路徑上距離P1(t)最近的一個點,L為當前跟蹤誤差Ep在點P1(t)處的切向投影,R2(t)點與R1(t)點的長度約等于L,而輪廓誤差定義為實際位置與給定指令位置的最短距離,即為E'c,因此,自由形態(tài)軌跡跟蹤任務(wù)中的輪廓誤差可以利用P1(t)與R2(t)之間的距離來計算,即:

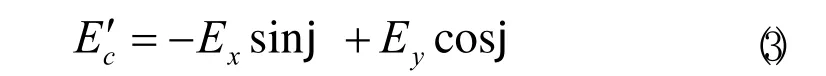

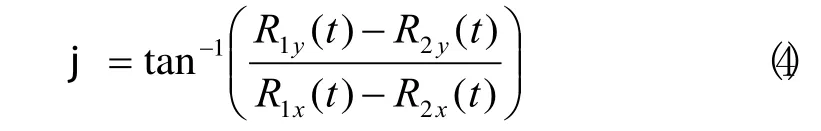

其中,Ex與Ey分別為系統(tǒng)跟蹤誤差Ep在XY軸的分量,j為通過R2(t)與R1(t)的直線與X軸的夾角為:

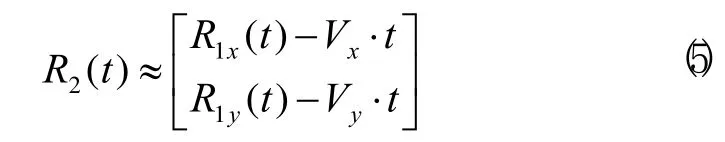

其中,R2x(t)和R2y(t)分別為R2(t)在XY軸上的分量,R1x(t)和R1y(t)分別為R1(t)在XY軸的分量,R2(t)可計算為:

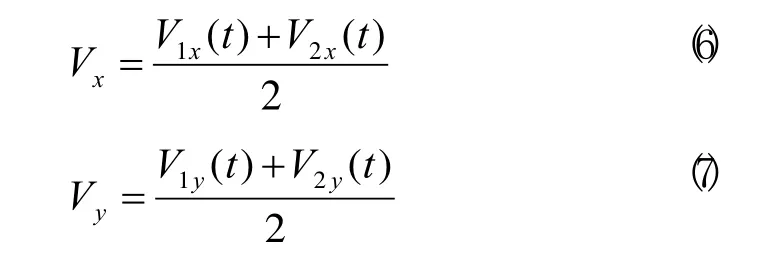

式中,V1x(t),V1y(t)分別為R1(t)點在XY軸的切向分量速度,V2x(t),V2y(t)分別為R2(t)點在XY軸的切向分量速度,Vx(t)和Vy(t)分別為系統(tǒng)X軸和Y軸的進給速度,計算為:

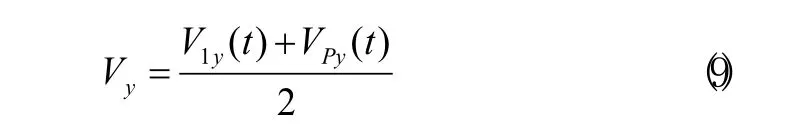

通常平臺系統(tǒng)的進給速度并不是常值,所以,V2x(t),V2y(t)的值不能準確求出。那么假設(shè)R2(t)與P1(t)有相同的切向速度,那么上述方程可以重新給出:

綜上,將式(4)、式(5)、式(8)和式(9)帶入到式(3)中即為輪廓誤差的數(shù)學(xué)模型。

2 單軸控制器設(shè)計

2.1 位置跟蹤迭代學(xué)習(xí)控制器的設(shè)計

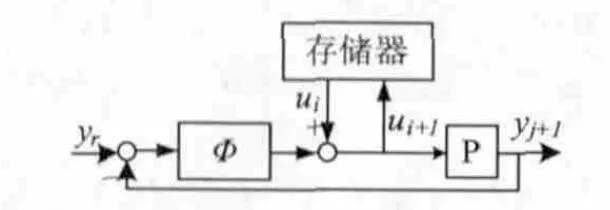

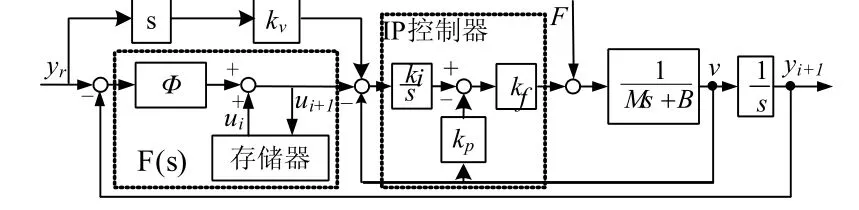

圖2為XY平臺系統(tǒng)單軸位置跟蹤迭代學(xué)習(xí)控制框圖。其中,Φ為迭代學(xué)習(xí)控制器學(xué)習(xí)增益,yr為y軸的期望位置,yj+1為系統(tǒng)進行第j+1次迭代時的位置輸出,P為被控對象,uj和uj+1分別為第j次和第j+1迭代的控制信號。第j次的控制信號uj存到存儲器里,并在第j+1次迭代時,構(gòu)造出新的控制信號uj+1。系統(tǒng)的位置誤差被ILC控制器處理后,得到的新控制信號,下一次迭代時,再反饋給系統(tǒng),通過不斷的學(xué)習(xí),位置誤差得到不斷的減小。

圖2 位置跟蹤迭代學(xué)習(xí)控制框圖

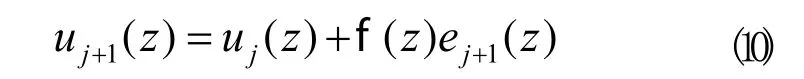

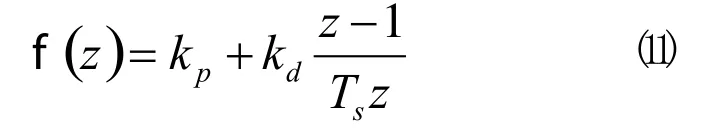

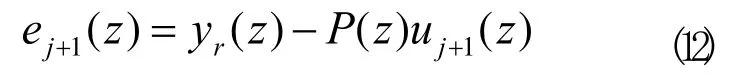

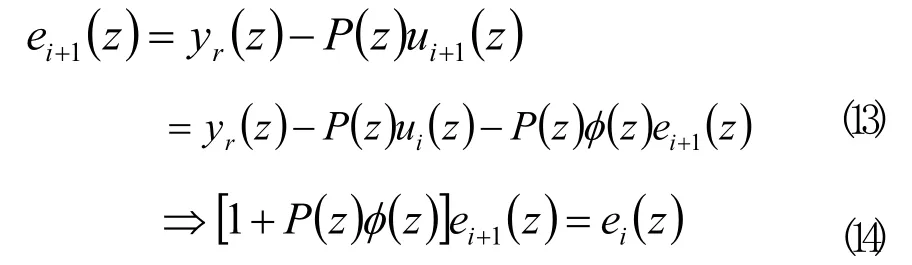

定義位置跟蹤迭代學(xué)習(xí)的學(xué)習(xí)律為:

其中,f(z)為學(xué)習(xí)增益,為了突出系統(tǒng)的快速響應(yīng)能力,本文采用PD型閉環(huán)迭代學(xué)習(xí)控制律,φ(z)為:

這里kp、kd和Ts分別是比例增益、微分增益和采樣周期。

誤差ej+1定義為:

將跟蹤誤差和控制信號動態(tài)方程改寫為:

由壓縮原理得出,系統(tǒng)收斂的條件為:

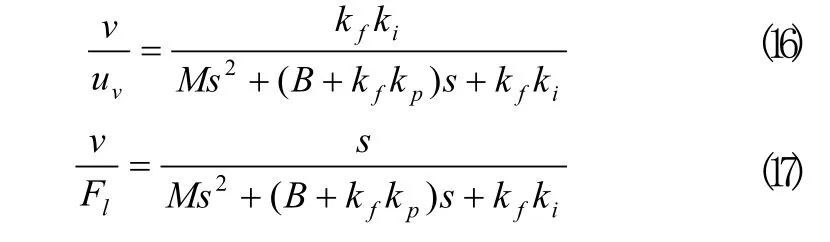

2.2 IP控制器設(shè)計

迭代學(xué)習(xí)控制器有一定的滯后性,因此,本文在XY平臺的單軸位置控制器采用帶速度前饋的IP控制器結(jié)構(gòu)來提高系統(tǒng)的響應(yīng)速度,增強系統(tǒng)的抗擾動能力,保證閉環(huán)系統(tǒng)具有較強的魯棒性。設(shè)計單軸控制器如圖3所示。

圖3 加入IP控制器的單軸控制器框圖

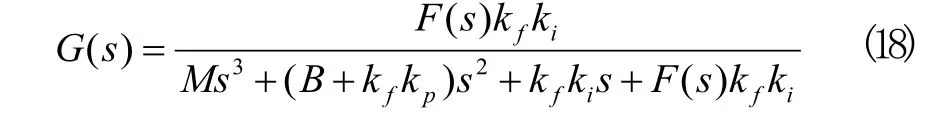

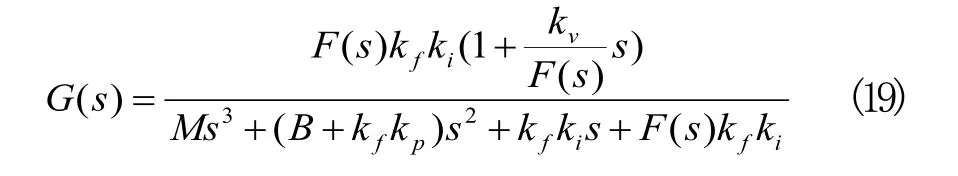

由圖3可知速度環(huán)的傳遞函數(shù)為:

由式(16)可知,增大ki可提高系統(tǒng)的響應(yīng)速度,由式(17)可以看出,增大ki相當于增強系統(tǒng)抗擾動能力。為補償時間延時對XY平臺系統(tǒng)跟蹤精度的影響,加入速度前饋控制器降低系統(tǒng)的位置誤差,保證了系統(tǒng)響應(yīng)的快速特性。

未加入速度前饋時,單軸的傳遞函數(shù)為:

加入速度前饋后的傳遞函數(shù)為:

如式(18)和式(19),加入速度前饋后,系統(tǒng)增加了一個零點,從而增加了系統(tǒng)的頻寬,提高了系統(tǒng)的響應(yīng)速度。

3 輪廓控制器設(shè)計

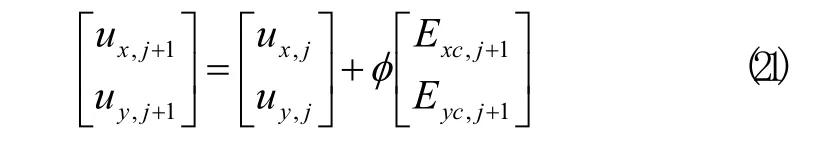

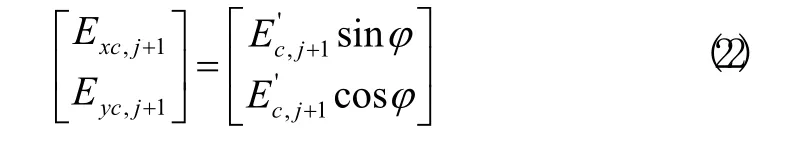

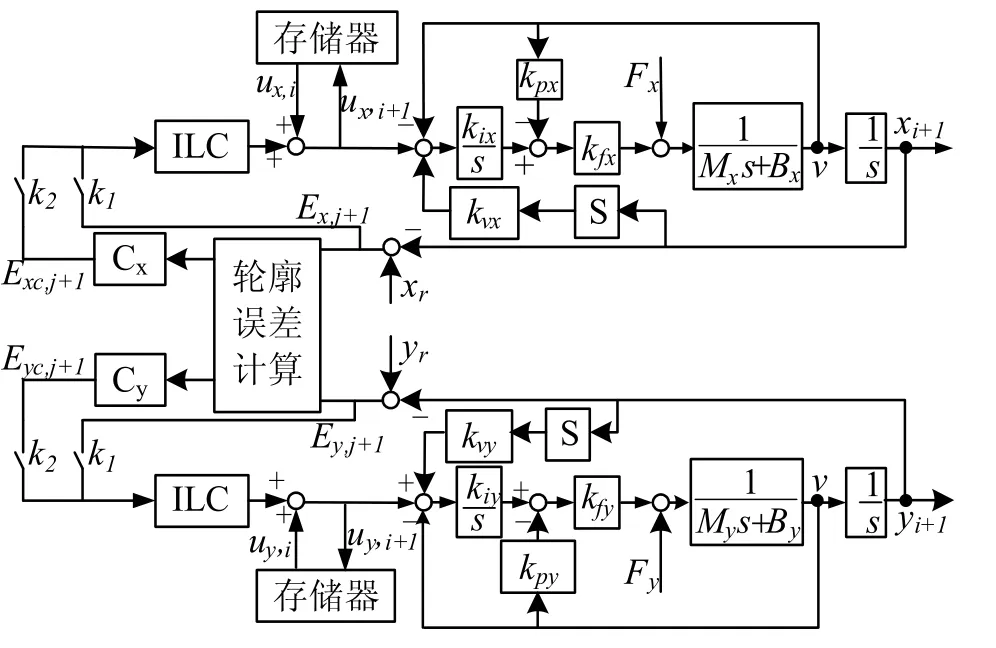

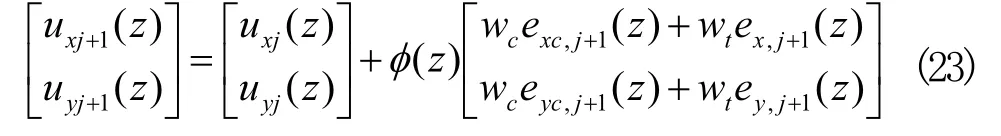

輪廓誤差迭代學(xué)習(xí)控制就是將迭代學(xué)習(xí)控制應(yīng)用到輪廓誤差模型中,使系統(tǒng)在前一次的迭代中學(xué)習(xí)糾正系統(tǒng)中存在的負載擾動以及各軸響應(yīng)速度不一致等各種不確定性。圖4為輪廓誤差迭代學(xué)習(xí)控制器。其中,ux,j+1、uy,j+1、ux,j和uy,j分別為X、Y軸在第j+1次和第j次迭代時的控制信號;xj+1、yj+1分別為X、Y軸在第j次迭代時的位置輸出;Exc、Eyc分別為輪廓誤差在X軸和Y軸的分量,可以由式(3)、式(4)、式(5)、式(8)和式(9)得到。輪廓誤差的學(xué)習(xí)律為:

由式(21)可以看出,前一次迭代的控制信息和當次迭代的輪廓誤差用來更新系統(tǒng)的控制信號,式中:

如圖4所示為直線電機XY平臺的系統(tǒng)框圖。

圖4 混合誤差迭代學(xué)習(xí)控制器框圖

圖中,k1、k2分別為混合誤差迭代系統(tǒng)的轉(zhuǎn)換開關(guān);因此,將輪廓-位置誤差迭代學(xué)習(xí)律改寫為如下形式:

式中wc、wt分別為開關(guān)k1、k2的轉(zhuǎn)換因子,其分別代表輪廓誤差轉(zhuǎn)換因子和位置誤差轉(zhuǎn)換因子,其值可選為0或1。當轉(zhuǎn)換開關(guān)k1閉合,k2斷開,即wc=0,wt=1時,用各軸位置誤差更新控制信號;當轉(zhuǎn)換開關(guān)k2閉合,k1斷開,即wc=0,wt=1時,則用輪廓誤差更新控制信號。本文用每次迭代的位置誤差來判斷用哪種誤差更新控制信號,當位置誤差小于10μm時用輪廓誤差更新控制信號,反之用位置誤差更新控制信號。

4 仿真與分析

本文仿真采用日本Yokogawa LM110系列直線電機驅(qū)動XY平臺進行仿真研究,其參數(shù)分別為M1= 4.4kg,M2= 1.4kg,Kf1= 10.9794N/A,Kf2=8.526N/A,B1=244.3192Ns/m,B2=82.0176Ns/m。指令路徑為長軸長為a=0.05,短軸長為b=0.04的橢圓形,即兩軸輸入指令為xr(t)=0.05sinet ,yr(t)=0.04coset 。

前饋控制器系數(shù)kv1、kv2為1;X軸的IP控制器的積分、比例增益分別為125、20.523,迭代學(xué)習(xí)控制學(xué)習(xí)增益Kp、Kd分別為30.21、9.32;Y軸的IP控制器的積分、比例增益分別為100、39.354,迭代學(xué)習(xí)控制學(xué)習(xí)增益Kp、Kd分別為50.698、10.324。為了驗證系統(tǒng)的抗干擾能力,在t=2.5s時突加50N的干擾力,采樣時間設(shè)為0.001s。通過Mat1ab7.10進行仿真,得到仿真曲線如下。

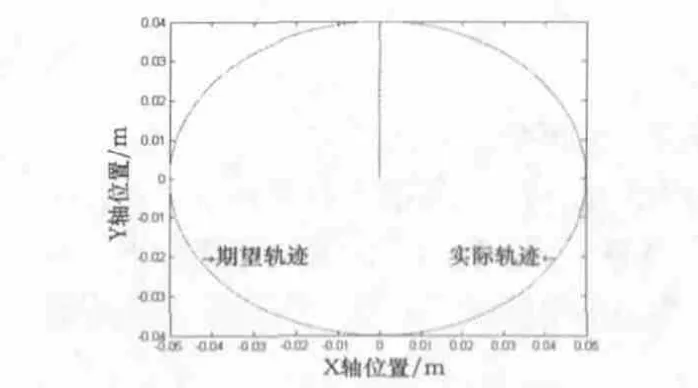

圖5 橢圓指令軌跡與輸出軌跡

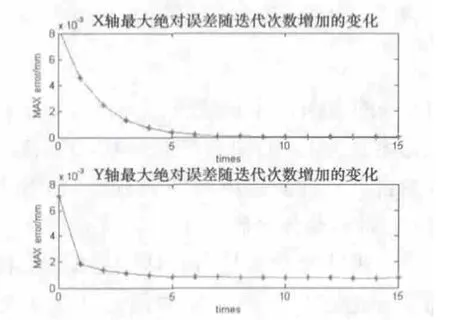

圖6 X、Y軸最大位置誤差

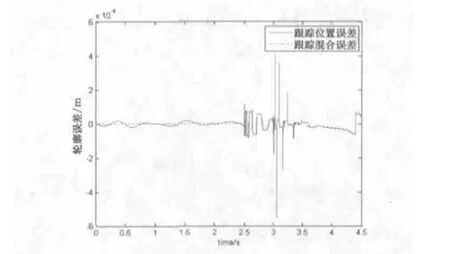

圖7 橢圓軌跡的輪廓誤差曲線

圖5為外部擾動和系統(tǒng)不確定性均存在時,XY平臺的期望輸入與實際輸出軌跡曲線,可以看出,在本文提出的控制策略作用下,指令軌跡與實際軌跡基本重合。圖6為X、Y軸的在迭代軸上的位置誤差曲線,隨著迭代次數(shù)的增加,迭代學(xué)習(xí)控制器不斷修正控制信號,實際輸出位置不斷接近期望位置,在迭代到第九次的時候,位置誤差達到穩(wěn)定狀態(tài)。圖7為外加擾動作用,跟蹤各軸位置誤差和混合誤差情況下,XY平臺迭代15次后的輪廓誤差曲線,可以看出,無論在有無擾動情況下,跟蹤混合誤差時的輪廓誤差均小于跟蹤位置誤差情況下的輪廓誤差,跟蹤混合誤差時,輪廓精度有明顯提高。

5 結(jié)論

本文采用適用多軸輪廓控制的輪廓誤差計算法則計算輪廓誤差,對XY平臺系統(tǒng)進行控制。通過在單軸上結(jié)合IP控制器與跟蹤位置誤差迭代學(xué)習(xí)控制器有效地抑制了負載擾動對系統(tǒng)的影響,保證了系統(tǒng)的魯棒性,速度前饋控制提高了響應(yīng)速度,提高了系統(tǒng)的跟蹤性能。輪廓控制采用基于實時輪廓誤差模型的混合誤差迭代學(xué)習(xí)控制器,削弱了由于雙軸速度不匹配對輪廓精度的影響。仿真結(jié)果表明所設(shè)計的控制系統(tǒng)有效地提高了XY平臺的輪廓加工精度。

[1] 郭慶鼎,王成元,周美文,等.直線交流伺服系統(tǒng)的精密控制技術(shù)[M].北京∶機械工業(yè)出版社,2000.

[2] 唐振宇.直線電機進給驅(qū)動技術(shù)在數(shù)控機床上的應(yīng)用[J].機床與液壓,2009,37(6)∶62-64.

[3] 張宏偉,余發(fā)山,卜旭輝,王福忠.基于魯棒迭代學(xué)習(xí)的永磁直線電機控制[M].電機與控制學(xué)報,2012,16(6)∶81-86.

[4] 魯文其,胡育文,梁驕雁,黃文新.永磁同步電機伺服系統(tǒng)抗擾動自適應(yīng)控制[J].中國電機工程學(xué)報,2011,31(3)∶75-81.

[5] 王立標,李軍,范劍,李繡峰.基于自適應(yīng)DRNN的無刷直流電機控制方法研究[J].中國機械工程,2011,22(19)∶2237-2240.

[6] 楊書生,鐘宜生.永磁同步電機轉(zhuǎn)速伺服系統(tǒng)魯棒控制器設(shè)計[J].中國電機工程學(xué)報,2009,29(3)∶84-90.

[7] 黨選舉,徐小平,于曉明,姜輝.永磁同步直線電機的小波神經(jīng)網(wǎng)絡(luò)控制[J].電機與控制學(xué)報,2013,17(1)∶43-50.

[8] 王麗梅,武志濤,左濤.永磁直線電機自構(gòu)式模糊神經(jīng)網(wǎng)絡(luò)控制器設(shè)計[J].電機與控制學(xué)報.2009,13(5)∶643-647.

[9] Faa-Jeng Lin,Jonq-Chin Hwang,Po-Huan Chou,Ying-Chih Hung.FPGA-Based Inte11igent-Comp1ementary S1iding-Mode Contro1 for PMLSM Servo-Drive System[J].IEEE Transactions on Power E1ectronics,2010,25(10)∶2573-2587.

[10] 石陽春,周云飛,李鴻,李介明,黃永紅.長行程直線電機的迭代學(xué)習(xí)控制[J].中國電機工程學(xué)報,2007,27(24)∶92-96.

[11] Jian-Xin Xu,Sanjib K. Panda,Tong H. Lee.Rea1-time Iterative Learning Contro1 Design and App1ications[M].London∶Springer-Ver1ag,2008.

[12] Yang J,Li Z.A nove1 contour error estimation for Position 1oop-based cross-coup1ed contro1[J].IEEE/ASME Trans.on Mechatronics,2010,16(4)∶643-655.

[13] Chu-xiong Hu,Bin Yao,Qing-feng Wang.Coordinated adaptive robust contouring contro11er design for an industria1 biaxia1 precision gantry.IEEE/ASME Transactions on Mechatronics,2010,15(5)∶728-735.

[14] Bin Yao,Chu-xiong Hu,Qing-feng Wang.An Orthogona1 G1oba1 Task Coordinate Frame for Contouring Contro1 of Biaxia1 Systems[J].IEEE/ASME Transactions on Mechatro nics,2012,17(4)∶622-634.