連續油管環空分層壓裂技術在青海油田七5-39井的試驗研究

梅 洪,辛永安,武麗萍,魯明春

(1.中國石油青海油田分公司科技信息處;2.中國石油鉆井工程研究院江漢機械研究所;3.中國石油青海油田分公司井下作業公司)

1 七5-39井的基本情況與壓裂難點

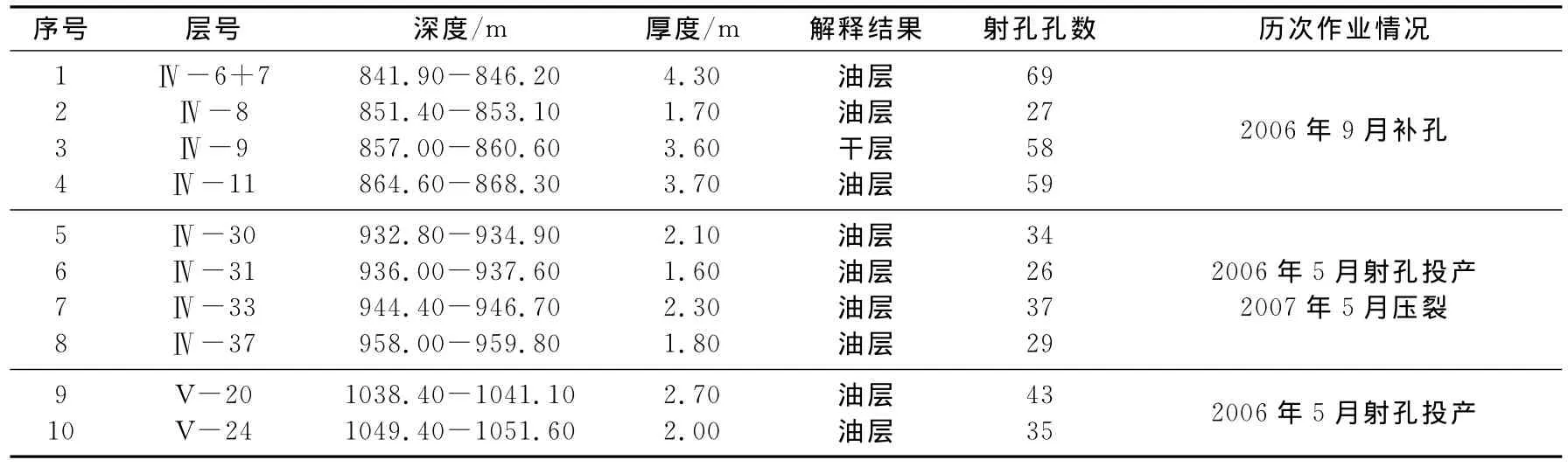

七5-39井是青海油田2006年完井的一口7"套管直井,共計11個油層,全部射開投產并對靠下的中間四層壓裂后產量偏低,決定對上部5層進行連續管壓裂改造。由于層薄且均已射孔投產(表1),考慮采用合層混壓的方式進行改造;為改善效果,提出采用“定點起裂”的連續管噴砂射孔環空壓裂新工藝,分三層壓裂(Ⅳ-6+7、Ⅳ-8、Ⅳ-11)。

對七5-39井采用連續管噴砂射孔環空壓裂工藝進行分層壓裂改造,面臨一系列新的挑戰:

表1 作業井層位數據及歷次作業情況

(1)下層已壓裂投產,且儲層物性較好,需使用底封封隔器實現可靠的物理封隔;由于產層已全部射開,要求封隔器能在炮眼上坐封,并能實現多次解封重復坐封。

(2)層薄,厚度最小的Ⅳ-8層只有1.7 m;層間距小,只有4.0~5.2 m。要求能精確定位,精細分層,并合理控制施工規模避免壓竄。

(3)目的層已射孔投產,采用環空泵注壓裂方式只能封住下層而無法封隔上層,需采取措施只在目的層起裂,而不壓開上部已射開的層。

(4)本井為7″套管井,要求使用大直徑的工具組合,增大了連續管作業的難度。

(5)本井已投產生產5年多的時間,且結蠟嚴重,要求井下工具具有較強的抗污染能力,并配套必要的防卡和解卡安全措施。

2 新工藝的技術思路與原理

2.1 新工藝的基本思路

本次施工要在已射孔投產的薄夾層井段上,利用連續管噴砂射孔環空壓裂技術進行分層改造。其關鍵是要實現有效分層,并合理控制施工參數,避免壓竄。

(1)使用專門研制的CTK344封隔器作為底封,隔離下部已壓開的層。

(2)利用水力噴射壓裂的機理,采用噴射器高速噴射結合,環空泵注的程序,實現定點起裂,強化分層效果。

(3)為避免壓竄,合理控制施工規模,在環空壓裂過程中控制總排量2.4~2.8 m3/min,有效控制縫高。

2.2 底封封隔器的選擇與測試

選用專門研制的CTK344-138封隔器用作本次連續管環空壓裂的底封。利用噴射器正循環的壓差實現坐封,利用連續管泄壓可解封。不需連續管提供軸向力實現坐封解封,適應連續管作業的特點。

作業前測試表明,封隔器可在8~12 MPa內外壓差下可靠坐封,能承受50 MPa上下壓差,無滲漏無滑移,完全滿足作業要求。

2.3 定點起裂的機理

水力噴射壓裂技術在國內外已得到廣泛應用,該技術采用噴砂射孔與壓裂連作的方式,作業時油套同注,利用高速射流在射孔孔道內的增壓作用和水力封隔效應,不需使用封隔器等機械封隔措施可實現分層壓裂。國內已通過室內模擬、地面試驗和現場應用,驗證了這一原理的實用效果[1-6]。

為采用環空壓裂方式實現在已射孔井段內定點起裂精確分層,將水力噴射壓裂技術有機地結合到連續管噴砂射孔環空壓裂工藝中,將每一層壓裂的過程分作3個階段:①水力噴砂射孔:連續管內注入,環空返出,利用噴砂射孔孔眼尺寸大、孔道清潔的特點降低起裂壓力。②小型噴射壓裂:保持連續管的注入排量和噴嘴的高速射流,關閉環空閘門提高井筒壓力,形成裂縫并延長噴砂射孔的長度,進一步降低后續壓裂的壓力。③環空壓裂:繼續保持連續管的注入排量和噴嘴的高速射流,環空大排量泵注實施壓裂。強化定點壓裂的分層效果,使裂縫只在設計的起裂點形成和擴展。

與常規水力噴射壓裂不同,本工藝壓裂階段雖然也是油套同注,但環空泵注排量遠大于連續管內注入排量,屬于一種利用水力噴射壓裂機理的環空壓裂。常規水力噴射壓裂利用噴嘴大排量噴射產生的分層效應隔離已壓開的層段;本工藝減小了噴嘴射流的排量,水力噴射的分層作用主要用于避免在已射開的炮眼上起裂,對下部已壓開的層段則利用底封封隔器隔離。

連續管注入排量應主要根據允許的泵注壓力進行優化,在條件允許時選擇大排量更有利。本次試驗,連續管泵注排量0.6 m3/min,環空泵注排量1.8~2.2 m3/min。

3 連續管設備與工具的配套

3.1 連續管設備配套

使用江漢機械研究所研制的LG360/60F-2300連續管作業機作業。配備QT900連續管,外徑×壁厚×內徑=60.3 mm×4.45 mm×51.4 mm,長度2300 m。

連續管泵注壓力在起裂過程中達到最大。按起裂時的環空壓力最高30 MPa,連續管泵注壓力不超過60 MPa,選擇噴射器設計泵注排量。

3.2 管匯連接與帶壓循環要求

連續管噴砂射孔環空壓裂工藝需要兩套注入與混砂設備,連續管注入要滿足循環和噴砂射孔的要求,環空注入要滿足環空壓裂泵注要求。

施工過程中涉及到帶壓循環,配套節流管匯要滿足如下帶壓循環的要求:

(1)第2層以后的噴砂射孔需要帶壓正循環。連續管注入,環空由放噴通道經節流管匯帶壓返出。控制環空壓力不小于上一次的停泵壓力,目的是確保在封隔器坐封前,地層不吐砂不返液。

(2)解封封隔器的過程需要帶壓反循環。利用節流管匯控制連續管泄壓時的返出壓力,同時環空補液控制環空壓力不低于上一次的停泵壓力。目的是消除封隔器的坐封壓差并建立一定的反向壓差,確保封隔器解封,并使地層不吐砂不返液。

3.3 工具串配套

配置的連續管噴砂射孔CTK344封隔器環空壓裂工具串主要包括:連接器+脫節器+接箍定位器(MCCL)+扶正器+噴射器+封隔器+扶正器+單向閥+引鞋,總長約4.7m。

脫節器主要用于工具遇卡時丟手,丟手后頂部為標準的3″GS內打撈頸。配套準備了3″GS打撈矛,用于在丟手后打撈工具。還準備了沖砂工具串,用于壓后沖砂。

4 施工過程

4.1 基本施工過程

在完成井筒準備、井口及地面裝置安裝試壓之后進行:①連續管下入壓裂工具串;②校深定位后,對第一層噴砂射孔+小型壓裂,高速噴射+環空壓裂;③反循環解封工具,上提至第二層,壓裂該層;④反循環解封工具,上提至第三層,壓裂該層;⑤反循環解封,起工具;⑥壓后作業:沖砂、返排。

4.2 校深過程

七5-39井的短套管在擬壓裂的最下層之下約20 m處,工具下入超過短套管約15 m后回拉。利用MCCL探測套管接箍,根據控制室監控系統記錄的載荷變化識別接箍信號。再根據短套管與設計射孔點的相對位置,調整工具位置定位。

使用專門研制的7″套管接箍定位器適應井筒條件,配套高速采集系統確保在淺井內也能準確捕捉接箍信號,實現精確定深。

4.3 壓裂過程

七5-39井的三層壓裂按設計程序順利完成。三層均有明顯的破裂顯示,裂縫延伸過程的壓力曲線也很正常。沒有出現事前最擔心的壓竄問題,壓后沖砂也證實井筒內殘留的壓裂砂非常少。在已射孔投產的薄夾層井段上,利用連續管噴砂射孔環空壓裂技術進行分層改造的工藝現場試驗取得成功。

實際施工中,連續管注入最大排量0.7 m3/min,最高泵注壓力42.20 MPa(出現在第一層噴砂射孔+小型壓裂時);環空注入最大排量2 m3/min,最高泵注壓力25 MPa。三層段共加砂38 m3。

對起出工具進行了仔細的清理檢查,噴射器無損傷,噴嘴直徑基本無變化;封隔器結構完好,膠筒保持完整,無明顯損傷,膠筒表面可見明顯的炮眼壓痕。美中不足的是,膠筒內沉砂較多,但尚未造成對坐封解封過程的影響。

5 結論與建議

(1)青海油田在七5-39井的現場試驗,是國內首次在已射孔投產井段采用連續管噴砂射孔環空壓裂技術進行分層改造。本次試驗的成功,拓展了連續管環空壓裂技術的應用范圍,由原來主要用于套管完井的新井或未射孔井段,擴展到已射孔投產的井段;也改變了對老井薄夾層通常采用的合層改造方式,采用連續管精確定位逐層拖動實現了薄夾層的分層壓裂改造。

(2)將水力噴射壓裂的機理與連續管噴砂射孔環空壓裂技術有機結合,解決了在已射孔的薄夾層井段精確分層的問題。

(3)首次使用擴張式封隔器作為連續管環空壓裂的底封,自主研制配套的工具滿足連續管噴砂射孔環空壓裂要求。

(4)建議在開展常規工藝的應用和規模化推廣的同時,應加強連續管壓裂高端工藝的試驗與應用,積極推動自主研發工具的現場試驗與應用。

[1]賀會群,李相方,胡強法,等.連續管水力噴射壓裂機理與試驗研究[J].石油機械,2008,34(1):1-4.

[2]胡強法,朱峰,李憲文,等.水力噴砂射孔與起裂大型物理模擬試驗[J].中國石油大學學報(自然科學版),2011,35(6):81-87.

[3]李憲文,趙文軫.水力射孔射流壓裂工藝在長慶油田的應用[J].石油鉆采工藝,2008,30(4):67-70.

[4]鄒皓.水力噴射壓裂關鍵技術分析[J].石油機械,2010,38(6):69-72.

[5]曾凡輝,尹建,郭建春.定向井壓裂前的射孔方位優化設計[J].斷塊油氣田,2012,19(5):638-641.

[6]伍曉妮.連續油管液氮排液技術在蘇10-30-38H井的應用[J].石油地質與工程,2012,26(2):102-104.