不同堿度精煉渣系對彈簧鋼夾雜物的影響

吳 超,孫宜強,羅德信,魯修宇

(武漢鋼鐵(集團)公司研究院,湖北 武漢,430080)

疲勞斷裂是彈簧鋼的主要失效形式。工作狀態下彈簧承受復雜的交變應力,在鋼基與夾雜物接觸點處易形成微裂紋,周期應力作用下微裂紋不斷擴展,最終導致彈簧疲勞斷裂。大量研究表明,夾雜物形貌、尺寸與變形能力是影響彈簧鋼疲勞強度的重要因素。Murakami等[1]得出鋼的疲勞強度與夾雜物尺寸的經驗關系:夾雜物尺寸越大,疲勞強度越低;夾雜物越靠近材料表面,對疲勞強度的影響越大。夾雜物變形能力一般沿用夾雜物變形性指數ν來表征,當ν=0.03~0.5時,鋼基與夾雜物之間形成有錐形間隙的魚尾形裂紋,ν=0.5~1.0時,鋼基與夾雜物界面很少由于形變產生微裂紋[2]。因此在彈簧鋼冶煉過程中,需嚴格控制夾雜物的尺寸與變形能力[3]。

彈簧鋼冶煉方式主要有兩種:①采用高堿度(R為4~5)精煉渣加鋁脫氧的鋼水潔凈化工藝(簡稱潔凈鋼工藝),將鋼水中全氧含量降至(9~10)×10-6,以減少夾雜物數量和尺寸[4]。其缺點是鋼中不可變形B類夾雜物含量偏高,影響彈簧局部區域的疲勞性能。②采用低堿度(R≤1.2)精煉渣加硅脫氧的夾雜物塑性化工藝(簡稱塑性化工藝),將鋼液中酸溶鋁含量[Als]控制在20×10-6以下,并通過低堿度合成渣精煉工藝將夾雜物成分控制在低熔點塑性變形區。與潔凈鋼工藝相比,其缺點是鋼水潔凈度偏低,夾雜物平均尺寸偏大。

目前,關于在塑性化工藝下調整精煉渣系、控制夾雜物成分及尺寸的研究還鮮有報道。因此,為了降低彈簧鋼B類夾雜物含量,明確塑性化工藝下不同精煉渣系對夾雜物成分、尺寸與分布的影響,本研究首次采用兩次LF爐進站精煉方式,即第一次LF精煉使用高純硅鐵對鋼液進行深脫氧與合金化,隨后在二次精煉中對比采用兩種不同堿度的精煉渣系,并保證合適的鋼渣反應時間與氬氣軟吹時間。通過電子探針、氧氮分析儀等檢測手段比較不同精煉條件下鋼液中夾雜物的成分、尺寸及鋼液全氧含量差異。

1 試驗

試驗鋼種為Si-Cr系彈簧鋼55SiCr,其生產流程為:鐵水脫硫預處理→120t頂底復吹轉爐→LF爐一次精煉→RH鋼水循環脫氣→LF爐二次精煉→200mm×200mm方坯連鑄。該工藝要點如下:

(1)LF爐初次精煉采用高純度Si-Fe脫氧與合金化,控制鋼中酸溶鋁含量,降低B類Al2O3系夾雜物數量。

(2)在兩次LF爐精煉之間進行約20min RH真空循環脫氣處理,降低鋼液中的[H]與[O]含量,提高鋼水潔凈度。

(3)LF爐二次精煉時采用兩種不同的合成渣系:高堿度渣系(R=1.5~2.5)和低堿度渣系(R=0.5~1.2)。

(4)在LF爐二次精煉過程中,兩種渣系下均保證30min以上的氬氣軟吹時間,使夾雜物有充分時間上浮,以便從鋼液中排除。

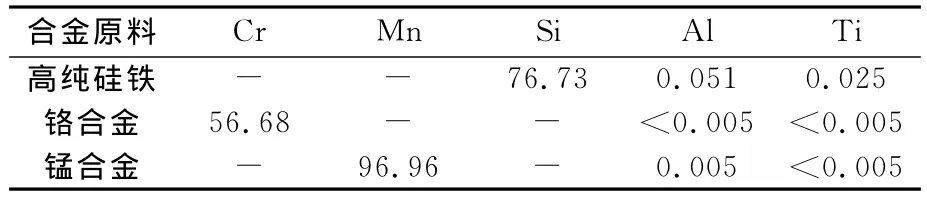

為了降低鋼水中Al、Ti等脆性夾雜物含量,使用了低鋁、低鈦高純度合金原料,其成分如表1所示。

表1 合金原料化學成分(wB/%)Table1 Compositions of alloy raw materials

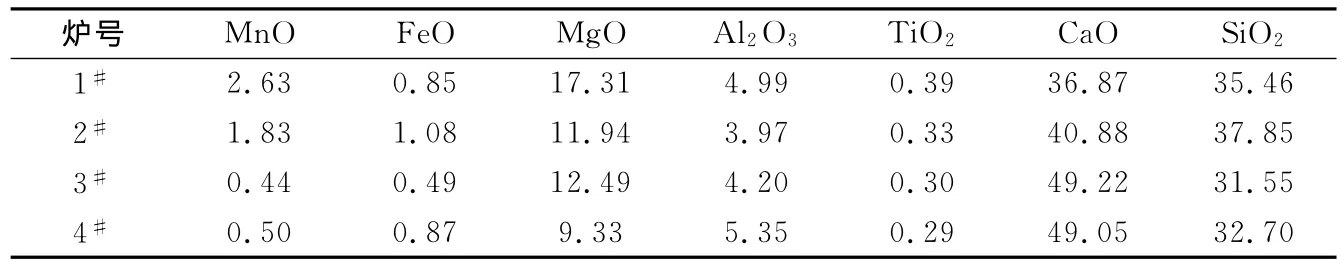

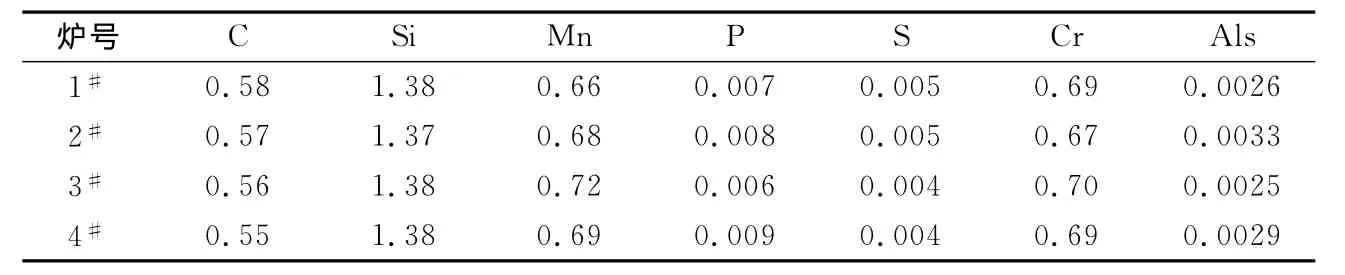

本試驗共生產55SiCr彈簧鋼4爐,其中1#、2#爐采用低堿度精煉渣,3#、4#爐采用高堿度精煉渣。通過控制石英砂加入量調整精煉渣堿度至設定值范圍內,低堿度精煉渣中按每噸鋼3.75 kg添加精煉石英砂,高堿度精煉渣中未添加精煉石英砂。4爐精煉渣樣的主要成分見表2,試驗鋼的化學成分見表3。

對以上4爐鋼在LF爐一次精煉、RH真空循環處理、LF爐二次精煉、連鑄機中間包等關鍵流程及部位提取鋼液過程樣。使用EPMA-1720型電子探針分析每爐鋼中間包樣的夾雜物形貌、尺寸與成分,每爐中間包鋼樣中各選取12顆典型夾雜物。使用氧氮分析儀對1#、3#爐鋼的所有關鍵流程過程樣進行全氧定量分析。

表2 二次精煉渣的主要成分(wB/%)Table2 Compositions of slag systems for secondary refining process

表3 試驗鋼的化學成分(wB/%)Table3 Compositions of experimental steel

2 結果與討論

2.1 夾雜物成分

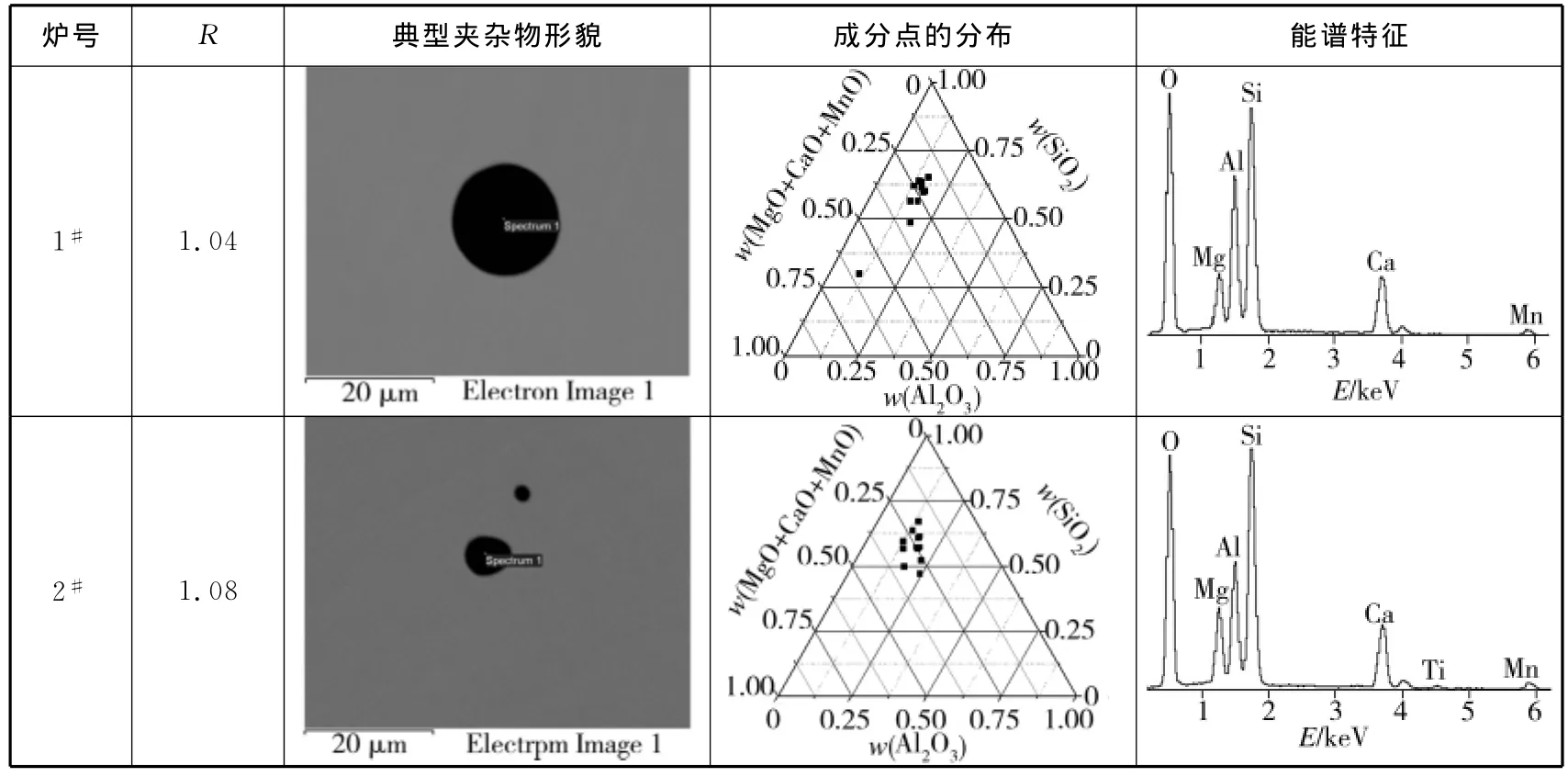

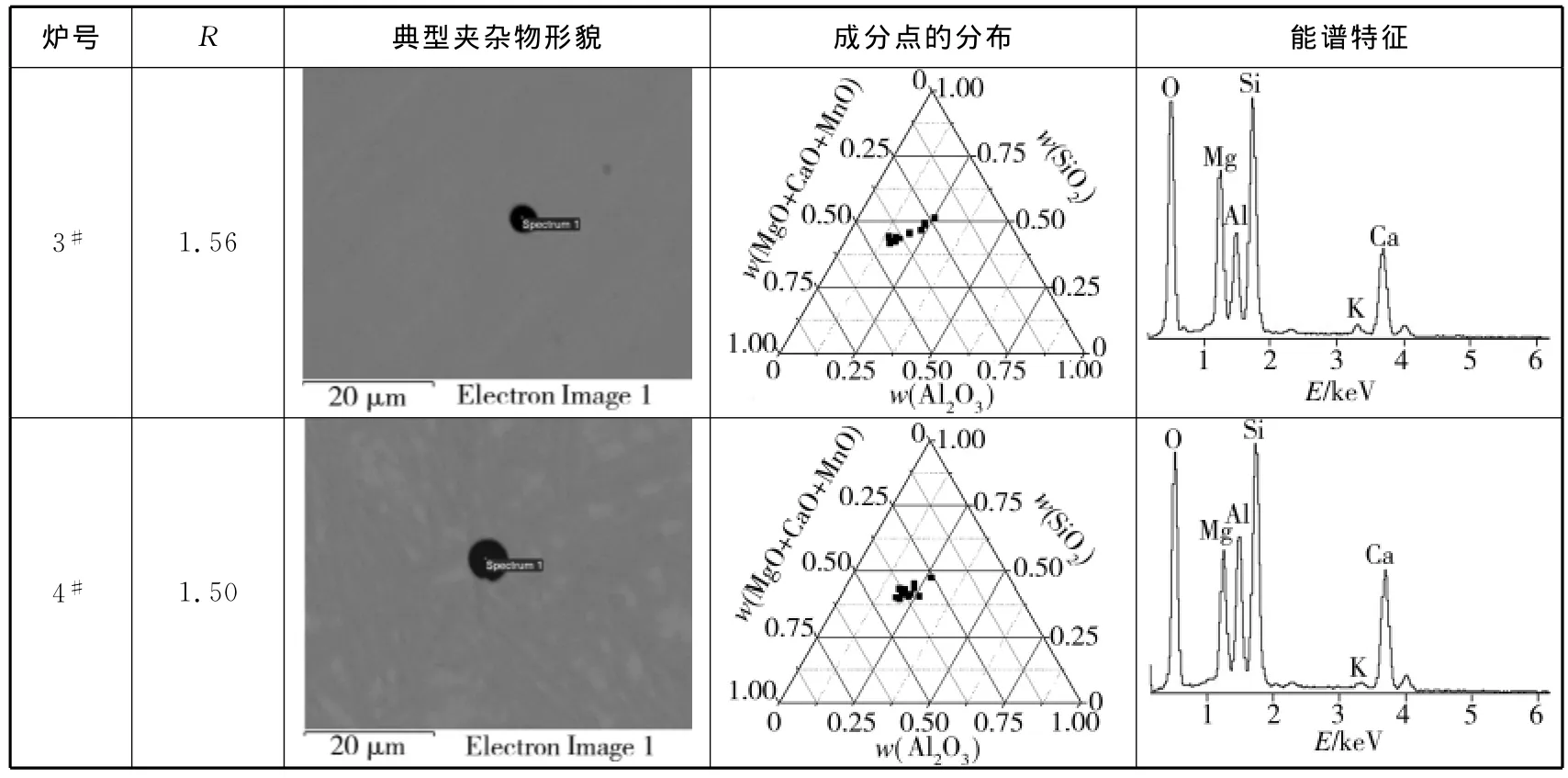

鋼液提取樣中的夾雜物未經軋制變形,在鋼基中呈球狀,顯微視場下均為圓形顆粒。4爐鋼的夾雜物成分均以 Al2O3、CaO、MgO、SiO2為主,少量夾雜物含有一定量MnO。每爐鋼中典型夾雜物的形貌、在 Al2O3-SiO2-(MgO+CaO+MnO)三元相圖中的成分點位置及對應能譜峰圖見表4。

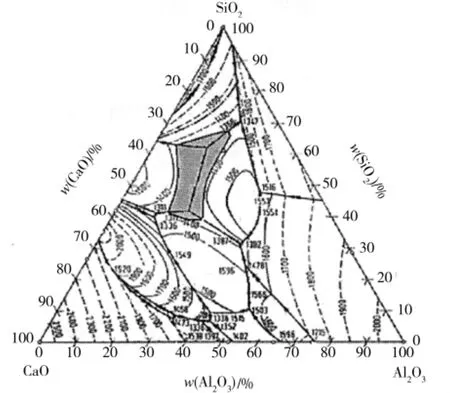

從表4中可知,與高堿度精煉工藝相比,低堿度精煉工藝下夾雜物的成分更分散。1#~4#爐鋼各12顆夾雜物中Al2O3含量實測平均值分別為16.83%、15.03%、19.42%、21.54%,SiO2含量實測平均值分別為52.63%、56.08%、45.27%、42.39%。由此可見,低堿度精煉工藝使夾雜物中Al2O3含量較低,SiO2含量較高。圖1為Al2O3-SiO2-CaO三元系統相圖,成分位于圖中深色標定區域的夾雜物具有良好的塑性變形能力[5]。通過對比可知,低堿度精煉工藝下夾雜物成分更趨近分布于磷石英、假硅灰石區域,塑性變形能力更好,但成分相對分散;高堿度精煉工藝下夾雜物成分亦處于塑性變形區域右下部邊界附近,分布相對集中,但夾雜物中Al2O3含量偏高。

表4 鋼液提取樣中夾雜物的特征Table4 Inclusion characteristics in samples of molten steel

續表4

圖1 Al2O3-SiO2-CaO三元相圖及低熔點塑性化區域Fig.1 Plastic area with low melting temperature for ternary system Al2O3-SiO2-CaO

2.2 夾雜物尺寸

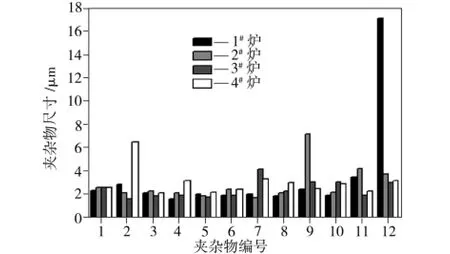

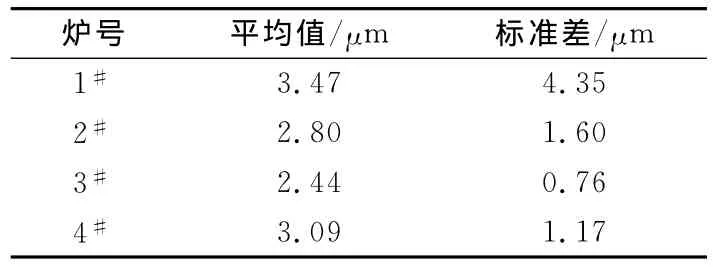

各爐鋼液提取樣中單顆夾雜物的尺寸如圖2所示,夾雜物顆粒尺寸統計信息見表5。

圖2 夾雜物的顆粒尺寸Fig.2 Particle size of inclusions

表5 夾雜物顆粒尺寸統計信息Table5 Statistical information of inclusion size

從圖2和表5可以看出,不同堿度精煉渣條件下夾雜物平均尺寸無明顯差異。采用低堿度精煉工藝時,鋼液中夾雜物尺寸較為分散,標準差分別達到4.35μm和1.60μm,鋼液中存在大顆粒夾雜物的概率較大,1#爐最大夾雜物顆粒尺寸達到17.2μm,2#爐最大夾雜物顆粒尺寸為7.19 μm,均遠遠高出平均水平;相比之下,采用高堿度精煉工藝時,夾雜物尺寸分布更為集中。綜上所述,高堿度精煉渣使夾雜物尺寸更小,分布更穩定;低堿度精煉渣不利于大顆粒夾雜物的控制和消除。

2.3 全氧含量

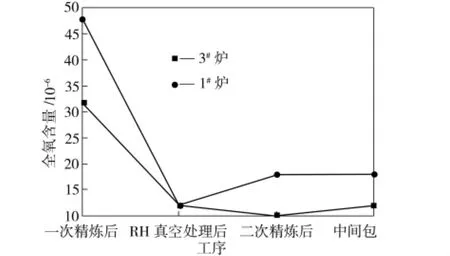

1#、3#爐關鍵流程鋼液樣的全氧含量如圖3所示。RH真空循環處理后兩爐鋼的全氧含量均降至12×10-6,二次精煉后,高堿度3#爐鋼液樣的氧含量進一步降至10×10-6,而低堿度1#爐鋼液樣的氧含量卻上升至18×10-6。排除操作因素的影響后,認為導致鋼液回氧的可能原因是1#爐中加入了石英砂,推動脫氧反應[Si]+[O]SiO2(s)逆向進行。3#爐中未加石英砂,并通過氬氣軟吹使氧化物夾雜充分上浮,因此鋼液全氧含量有所下降。由此可見,高堿度合成精煉渣有利于彈簧鋼深脫氧。連鑄機中間包內,3#爐鋼液樣的氧含量回復至12×10-6,1#爐鋼液樣的氧含量保持在18×10-6,故連鑄過程中氧含量較低的鋼液更容易被氧化,應采取必要措施防止鋼液增氧。

圖3 1#、3#爐關鍵流程鋼液樣的全氧含量Fig.3 Total oxygen content in molten steel samples from key processes for Refining Furnace 1#and 3#

2.4 討論

試驗中兩種渣系的二次精煉均以夾雜物塑性化工藝為基礎,僅對渣的堿度進行了調整。高堿度二次精煉工藝與傳統彈簧鋼潔凈化冶煉方法有明顯區別,由于脫氧方式不同、精煉渣堿度相差較大等原因,無法將鋼液中全氧含量降至10×10-6以下,導致高堿度和低堿度精煉工藝下夾雜物平均尺寸無明顯差異。4#爐鋼液樣中最大夾雜物尺寸達到6.5μm,未完全實現鋼水潔凈化的目標。

非金屬夾雜物中Al2O3的含量與鋼中酸溶鋁含量密切相關。本試驗合金原料高純硅鐵中Al含量為0.051%,由于彈簧鋼55SiCr中Si含量高,硅鐵合金加入量大,未能將4爐試驗鋼中酸溶鋁含量控制在20×10-6以下,導致夾雜物中Al2O3含量偏高。為了進一步控制與優化夾雜物中Al2O3含量,提高夾雜物塑性變形能力,需嚴格控制合金材料及耐火磚中Al含量,防止煉鋼過程因合金化及耐火磚侵蝕造成酸溶鋁含量偏高。

3 結論

(1)不同堿度精煉渣系會影響鋼中夾雜物成分。采用低堿度精煉工藝時,夾雜物中Al2O3含量較低,SiO2含量較高,其成分趨近于Al2O3-SiO2-CaO系統中低熔點塑性化區間,但成分更加分散。

(2)兩種合成渣精煉工藝對夾雜物平均尺寸無明顯影響,但會影響尺寸分布的集中性。相比之下,采用高堿度精煉工藝時,夾雜物平均尺寸更小,分布更均勻。低堿度精煉工藝相對來說不利于大顆粒夾雜物的控制與消除。

(3)低堿度精煉渣系可能由于石英砂的加入而導致脫氧反應逆向進行,造成鋼液回氧。

(4)為了優化夾雜物中Al2O3含量,提高夾雜物塑性變形能力,需嚴格控制合金材料及耐火磚中Al含量,防止煉鋼過程因合金化及耐火磚侵蝕造成酸溶鋁含量偏高。

[1]Murakami Y,Konada S,Konuma S.Quatitative evaluation of effect of non-metallic inclusions on fatigue strength of high strength steel(I):basic fatigue mechanism and evaluation of correlation between the fatigue fracture stress and the size and location of non-metallic inclusions[J].Int J Fatigue,1989,11(5):297-298.

[2]李正邦,薛正良,張家雯.彈簧鋼夾雜物形態控制[J].鋼鐵,1999,34(4):20-23.

[3]薛正良,李正邦,張家雯.不同生產工藝對高強度彈簧鋼夾雜物尺寸分布及疲勞性能的影響[J].武漢科技大學學報:自然科學版,2001,24(3):221-223.

[4]李海波,王新華,張瑋,等.超低氧含量彈簧鋼中非金屬夾雜物的控制[J].煉鋼,2008,24(5):19-22.

[5]卓曉軍,王立峰,王新華,等.簾線鋼中 CaO-SiO2-Al2O3類夾雜物成分的控制[J].鋼鐵研究學報,2005,17(4):26-29.