基于Minitab的發動機轉速傳感器位置度量具研究

岑 武, 夏利霞

(湖北工業大學機械工程學院, 湖北 武漢 430068)

車用發動機轉速傳感器是汽車計算機系統的重要輸入裝置之一.它將汽車運行中發動機運轉工況,轉化成電訊號輸給計算機,以便計算機調控發動機至其處于最佳工作狀態.轉速傳感器在發動機中有著重要的作用,其加工制造質量會直接影響電訊號的轉換和發送的準確性,進一步直接關系到計算機對發動機運轉的控制.因此,檢測轉速傳感器在制造中的關鍵尺寸是汽車正常運行的重要保證.Minitab軟件是現代質量管理統計的領先者,全球六西格瑪實施的共同語言,其無可比例的強大功能,可幫助進行統計計算、回歸分析、時間序列分析、測量系統分析(交叉、嵌套、量具運行圖等)等[1].本文基于六西格瑪管理原則,在Minitab軟件的控制分析下,為解決發動機轉速傳感器關鍵位置度尺寸量具研究提供理論依據和優化設計.

1 Minitab中的重復性與再現性

本文中的量具屬于典型的計量型測量系統,主要的變異有5種類型:偏倚、重復性、再現性、線性和穩定性.其中,重復性和再現性變異較大,一般在做測量系統分析時,首先進行重復性和再現性分析,再做其他測量.

1.1 重復性與再現性

傳統上把重復性稱為“評價人內變異”.重復性是用一個評價人使用相同的測量儀器對同一零件上的同一特性,進行多次測量所得到的測量變差,它是設備本身的固有變差或能力;傳統上把再現性看作“評價人之間”的變差.通常將再現性定義為由不同的評價人,采用相同的測量儀器,對同一零件的同一特性進行測量所得的平均值的變差;量具的R&R是結合了重復性和再現性變差的估計值,即[2]

.

Minitab為用戶提供了Gage R&R(Crossed)模塊和Gage R&R(Nested))模塊.前者用于當每一被測工件都可以被多個操作者重復測量的GR&R分析,后者用于當每一被測工件不可以被多個操作者重復測量時的GR&R分析(本試驗沒有用到).在該模塊中,Minitab提供了兩種分析方法,即Xbar and R和ANOVA.這里選用ANOVA,表示將總體偏差分解為零件間的偏差、重復性和再現性(操作者偏差、操作者與被測工件之間的交互偏差)[3].

1.2 量具可接受準則

量具的重復性和再現性的可接受準則:

1)當R&R<10%時,測量系統可接受;

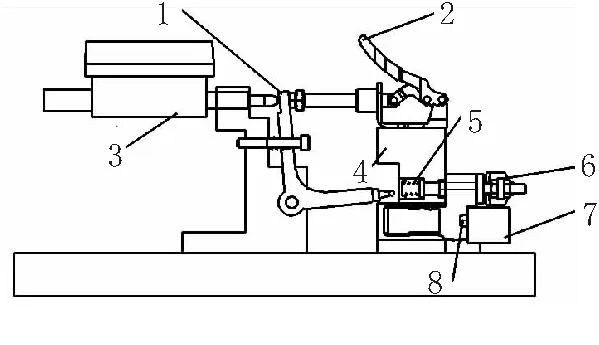

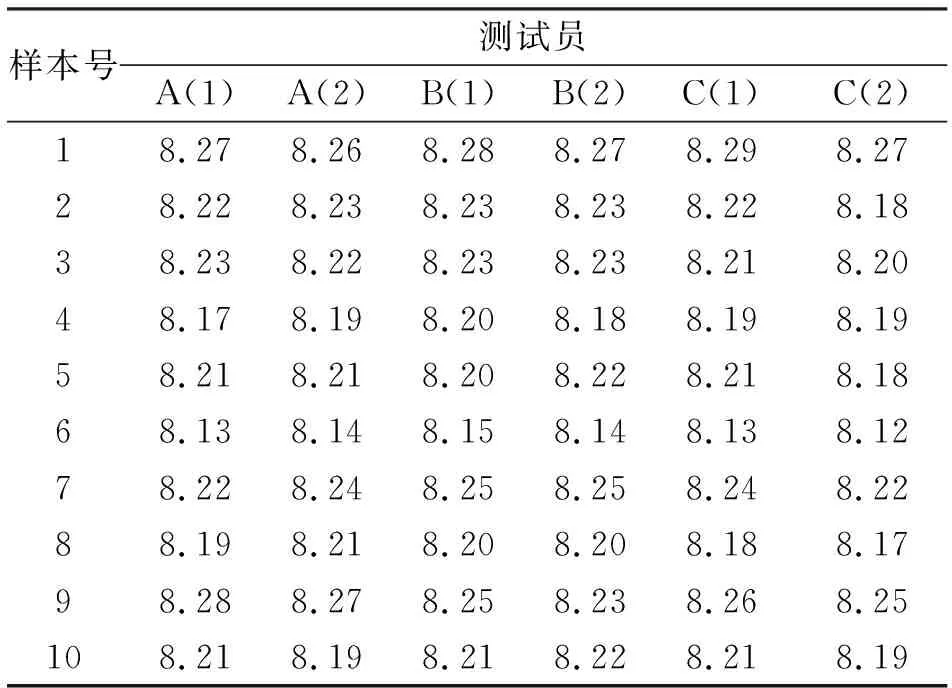

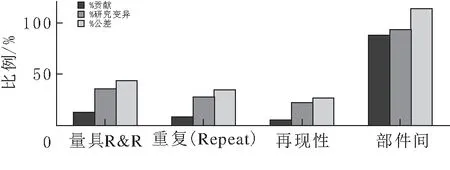

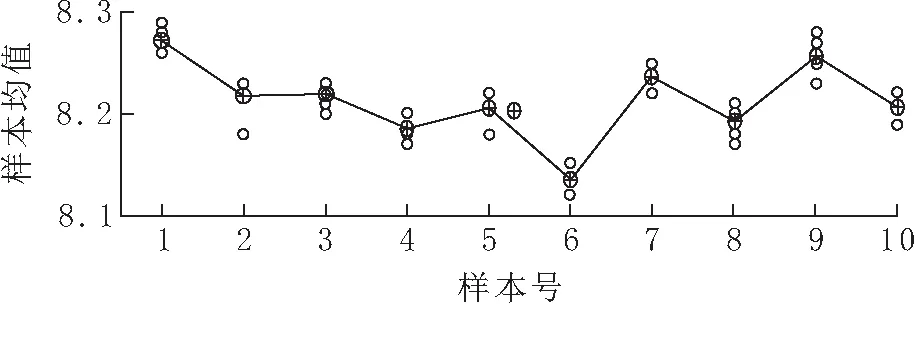

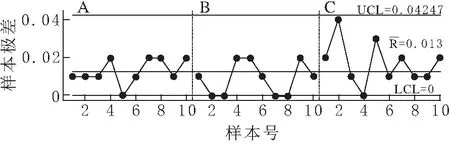

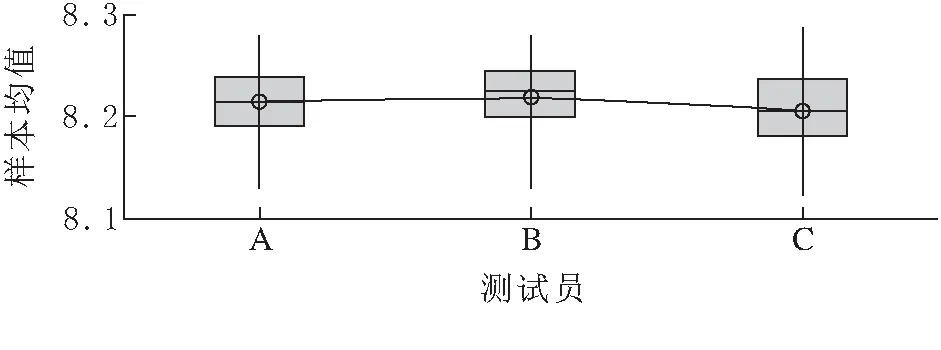

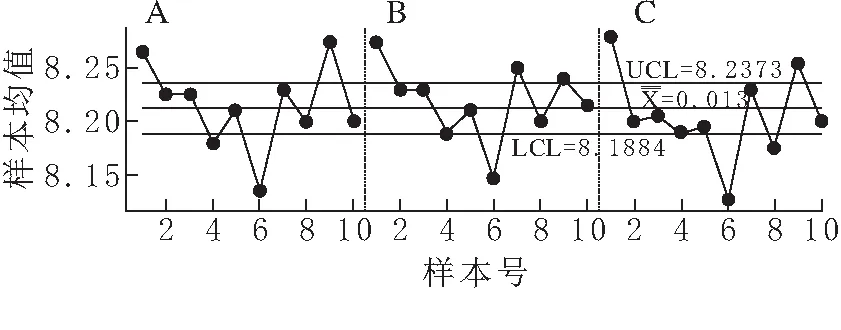

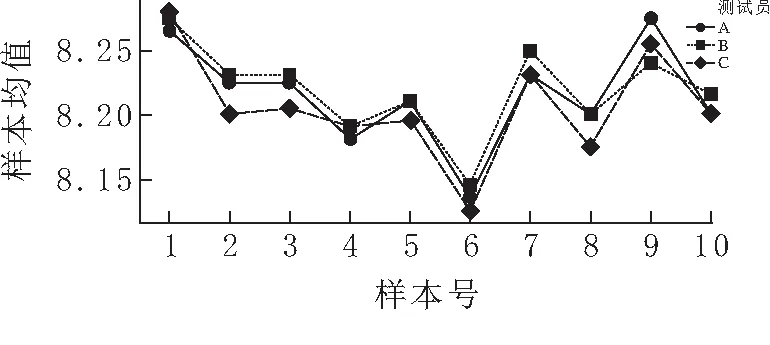

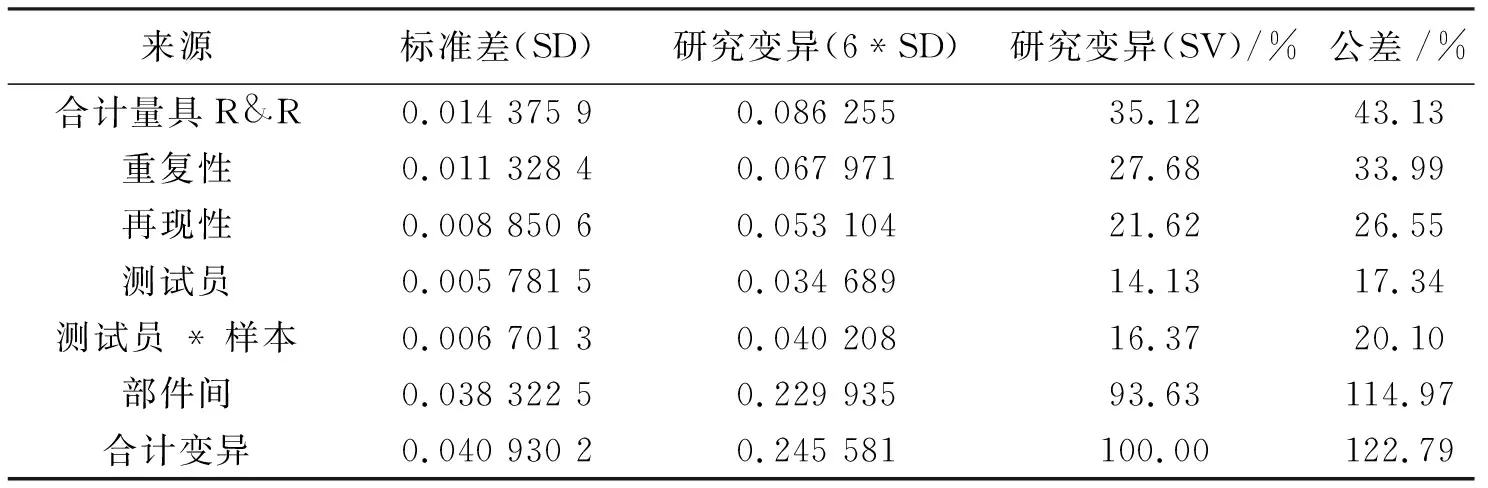

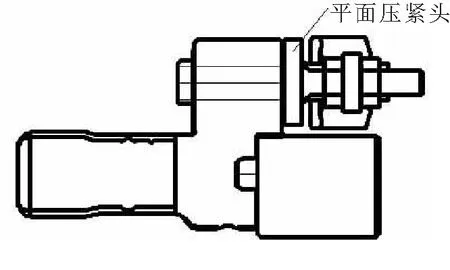

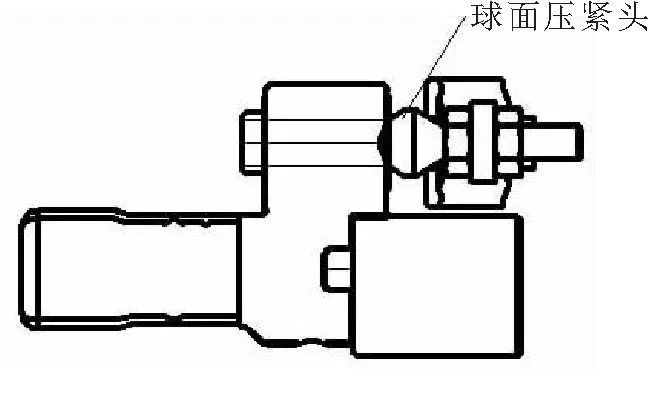

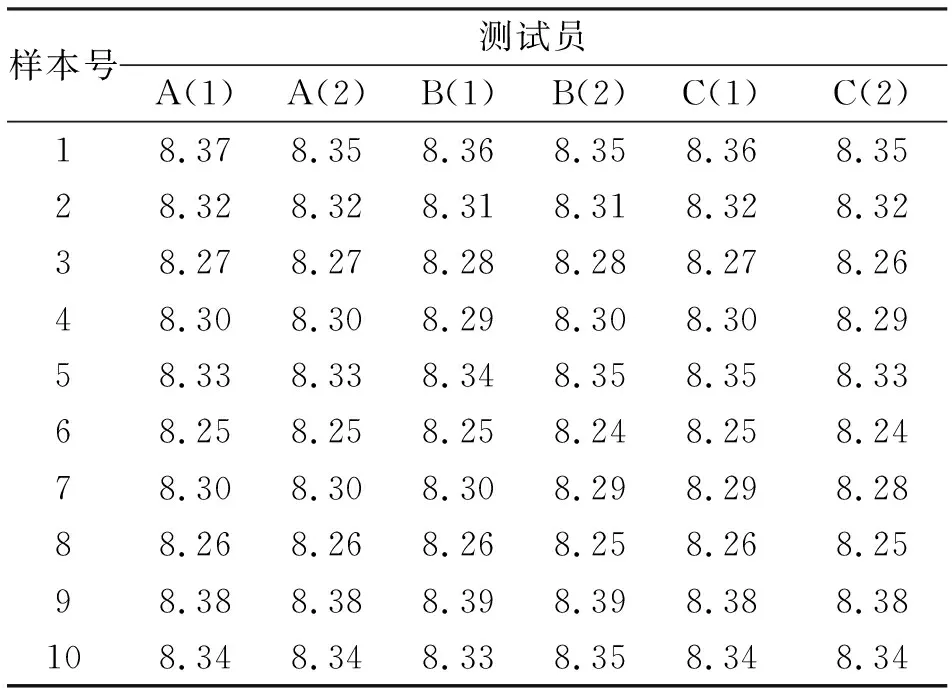

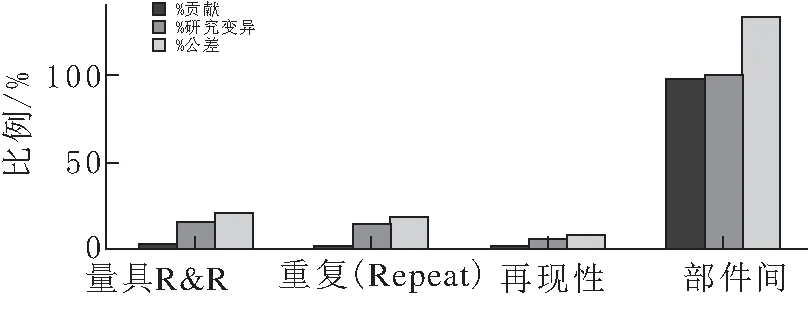

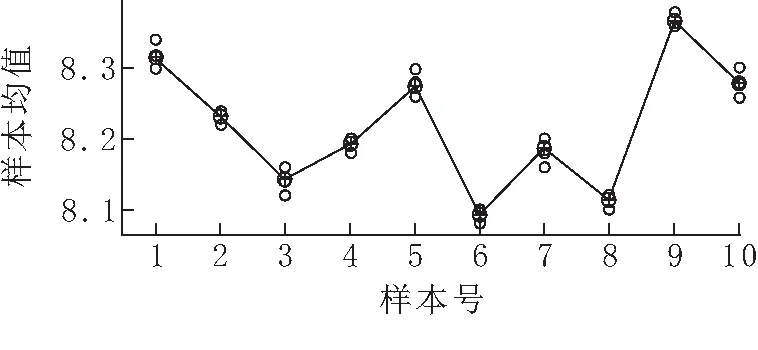

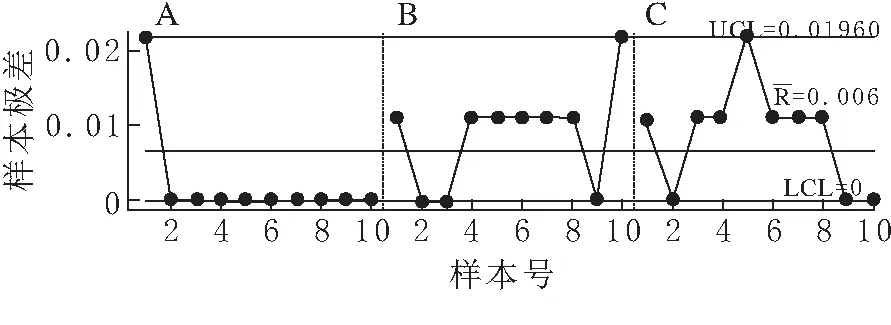

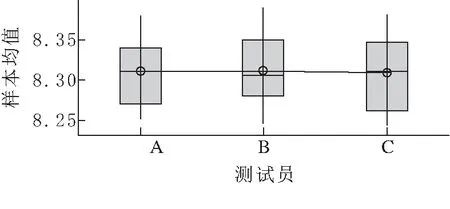

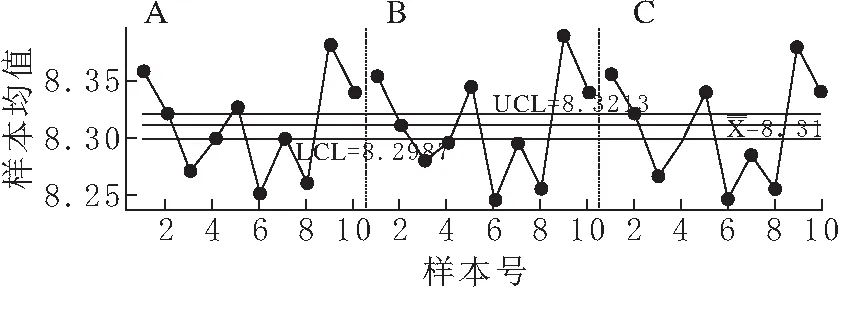

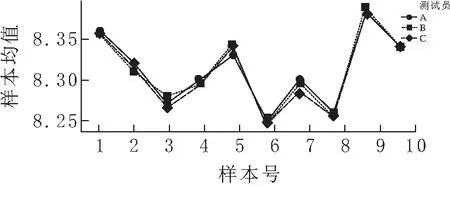

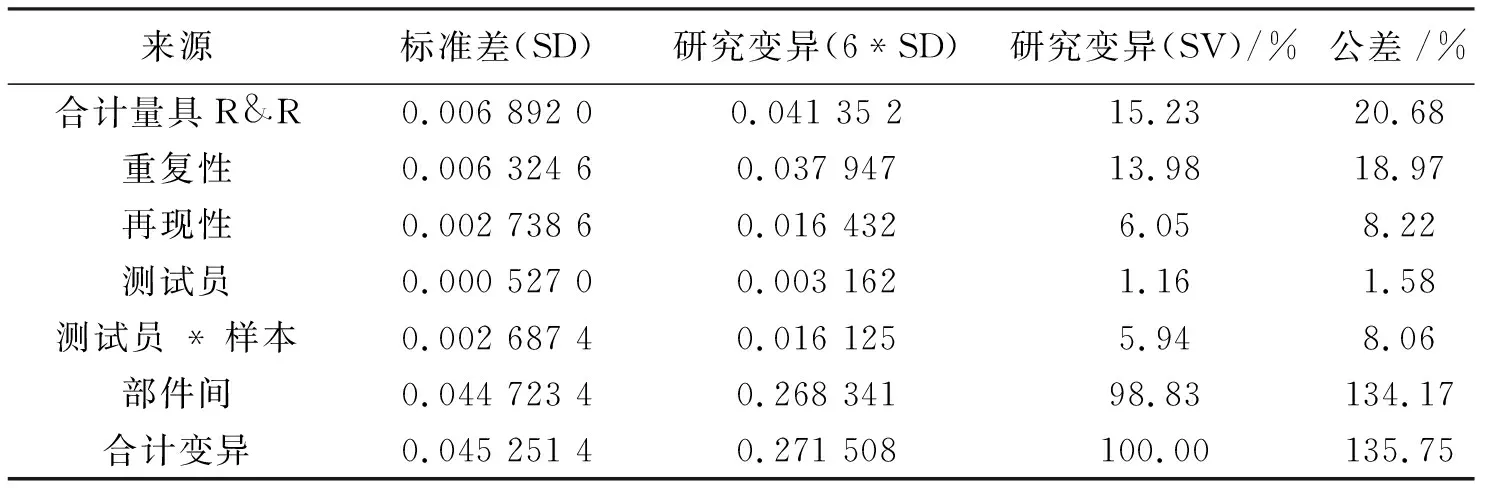

2)當10% 3)當R&R>30%時,測量系統不可以接受,必須加以改進; 4)當區別分類數ndc不小于5,測量系統可以接受[4]. 發動機轉速傳感位置度量具的組成見圖1.測量系統通過浮動定位銷、輔助定位銷和快速夾鉗2固定在基座上,通過快速夾鉗1控制擺桿接觸被測零件,在數顯表上獲取測量數據. 1-擺桿;2-快速夾鉗1;3-數顯表;4-基座;5-浮動定位銷;6-快速夾鉗2;7-被測零件;8-輔助定位銷圖 1 測量系統構成 本次試驗由A、B和C 3位測試員使用上述量具對隨機抽取的10件轉速傳感器的位置度分別進行2次檢驗測試,測得的數據見表1. 表1 方案一測量結果 在Minitab的表格內輸入表1中的試驗數據. 執行測量系統分析命令,通過軟件中ANOVA法進行計量型數據的非破壞性測試的測量系統分析,選擇占正態曲線下99%面積的6個標準差[6],輸入規范公差0.2 mm,即可得到傳感器量具的Gage R&R分析圖(圖2). (a)變異分量 (b)測量數據×樣本號 (c)R控制圖(按測試員) (d)測量數據×測試員 (e)Xbar控制圖(按測試員) (f)樣本號×測試員×交互作用圖 2 傳感器量具的Gage R&R分析圖 圖2a表明,樣本之間的偏差構成了測量過程主要偏差,來自量具R&R、重復性和再現性的偏差占有較大比例; 圖2b表明,10個零件之間存在一定的偏差,存在部分奇異度數; 圖2c表明,三名測試員對各零件的測量結果都在極差控制限內,表明進行試驗方式的一致性; 圖2d表明,三名測試員之間沒有差異; 圖2e有15個點在控制限內,說明測量系統在檢測各樣本代表的過程偏差中失效; 圖2f表明,測試員與零件之間交互作用結果中,交互作用不顯著. Minitab分析后的數據結果見表2. 表2 方案一MINITAB分析的結果 可區分的類別數=3 測量系統的Gage R&R 值(SV/Toler)為43.13%,大于30%;傳感器測量系統的(重復性)精度為33.99%,大于30%;其中區別分類數ndc為3,小于5.據此,測量系統是不可以接受的,需要對量具進行改進. 傳感器測量系統的重復性精度存在很大的問題,問題可能存在于零件內部、儀器內部、基準內部、方法內部等.重復性變差值大于再現性,可采取下列措施:增強量具的設計結構,改善量具的夾緊或被測量產品定位的使用方式(檢驗點);對量具進行維護和保養.這里嘗試采取更改夾緊結構的方式(圖3)對量具進行優化. (a)平面壓頭夾緊方式 (b)球面壓頭夾緊方式圖 3 夾緊結構更改前后對照 方案一中采用平面壓緊頭的方式(圖3a),直接使用面接觸使樣件夾緊,樣件表面的不平整,是可能導致測量系統的失效的原因之一;將平面壓緊頭改為球面壓緊頭,較大的球面壓緊頭在夾緊時壓在樣件帶有精度的孔上(圖3b),其他條件不變,重復上述試驗.由A、B和C 3位測試員使用上述改進后的量具對隨機抽取的10件轉速傳感器位置度分別進行2次檢驗測試,測得的數據見表3. 表3 方案二測量結果 在Minitab的表格內輸入表3中的試驗數據; 執行測量系統分析命令,通過軟件中ANOVA法進行計量型數據的非破壞性測試的測量系統分析,選擇占正態曲線下99%面積的6個標準差[6],輸入規范公差0. 2 mm,即可得到以下傳感器量具的Gage R&R分析圖(圖4). (a)變異分量 (b)測量數據×樣本號 (c)R控制圖(按測試員) (d)測量數據×測試員 (e)Xbar控制圖(按測試員) (f)樣本號×測試員×交互作用圖 4 方案二傳感器量具的Gage R&R分析圖 圖4a表明,樣本之間的偏差構成了測量過程主要偏差,來自量具R&R、重復性和再現性的偏差占有比例小; 圖4b表明,10個樣本之間存在一定的偏差,沒有出現異常度數的零件; 圖4c表明,三名測試員對各樣本的測量結果都在極差控制限內,表明進行試驗方式的一致性; 圖4d表明,三名測試員之間沒有差異; 圖4e有5個點在控制限內,大于80%的測量結果在控制界限外,說明測量系統有足夠的靈敏性檢測出各樣本代表的過程偏差,試驗員之間的無明顯差異; 圖4f表明,測試員與零件之間交互作用結果中,交互作用不顯著. Minitab分析后的數據結果見表4.測量系統的Gage R&R 值(SV/Toler)為20.68%,小于30%;傳感器測量系統的(重復性)精度為18.97%,小于20%;其中區別分類數ndc為9,大于5.由此,根據給定標準與實際情況,測量系統是可以接受的.說明改進達到預期效果,較第一種方案有了明顯改進,但仍可以檢查傳感器量具的磨損、維護、零位調整和環境等因素對測量系統進行進一步改進,使重復性進一步提高. 表4 方案二MINITAB分析的結果 可區分的類別數=9 通過對發動機轉速傳感器位置度量具的研究,可以看出夾緊方式的選擇對量具的測量結果影響很大.同時,Minitab軟件作為一種質量管理分析工具,其強大而快捷的數據處理能力,配合以直觀形象的圖形處理和分析能力,為量具開發過程提供大量的數據和圖形依據. [參考文獻] [1] 李 強.基于Minitab的齒輪剃齒加工質量穩定性研究[J].機械研究與應用,2012(02):92-93,96. [2] David Banham.MSA測量系統分析參考手冊[Z].Plexus China Co.,2010:38-59. [3] 王世翔.應用Minitab進行測量系統分析[J].電子工程師,2007,33(06): 15-18,24. [4] 賈紹華,李靜靜.測量系統重復性與再現性在產品質量管理中的應用[J].大連交通大學學報,2010,31(05):96-100. [5] 吳純明,孔 嘯,姜 坤,等.基于UG的汽車檢具設計向導研究與開發[J].模具工業,2012, 38(01):19-22,28. [6] 曹勇生.用Minitab進行測量系統分析[J].軸承,2005(04): 23-25.2 量具構造與方案討論

2.1 量具組成與工作原理

2.2 方案一:試驗設計及用Minitab進行數據分析

2.3 方案二:試驗設計及用Minitab進行數據分析

3 結束語