瓦斯抽采管路自動排水系統的研究

楊樹軍

(西山煤電集團公司官地礦,山西 太原 030022)

1 瓦斯抽采系統現狀分析

西山煤電集團公司官地礦瓦斯抽放泵站在運行過程中,管路內的積水造成抽放泵負壓高,溫度高,抽氣減小,嚴重影響了抽放效果。井下凝結水的排出問題也顯得尤為關鍵,為此在管路系統中安設了放水器。放水器由人工操作,放水方法為:每隔一段時間預計管路內有積水或聽到管路內有水聲時,人工關閉放水器與水箱連接的閥門,并打開水箱上口的通氣閥和下口的排水閥實現排水目的。

存在的問題:

1)因泵站內噪音高,人不易聽到管路內的積水聲或是人員問題,長時間未進行放水,會造成管路內大量積水,抽放泵抽氣減小,抽放效果差。

2)人工放水系統穩定性差,需要人力多,閥門磨合和誤操作幾率高,在反復旋動閥門的操作中,由于人工動作不均衡,會導致閥門工作時經常關閉不嚴,造成使用壽命縮短,影響抽放泵的正常運行;且單次操作放水時間長(至少30 min),安全可靠系數低。

3)瓦斯抽放管道中積水時有溢滿,淹沒、損壞儀器的情況經常發生,不利于井下含瓦斯氣體的正常排放,影響抽放泵的安全運行,嚴重影響和制約著煤礦安全生產。

2 系統研究設計

抽放管路自動排水系統是根據“管控一體化”的思路在三層網絡體系結構的設計框架下,結合自動化、信息化、計算機、網絡、通訊的新理論和新技術,利用世界先進的自動化產品、網絡產品、工業控制組態軟件,將抽放管路和抽放泵的供電系統、運行設備,管路中的負壓、溫度、流量、高瓦斯、一氧化碳、管路排水等所有監測和監控信息統一在一個平臺下,形成一個統一、完整的有機整體。

1)系統設計用途。

瓦斯抽采主泵房一般設在距離監控中心較遠的地方,泵房不僅需要就地觀察抽采設備的運行狀況,而且還需要控制設備的啟停,部分數據還需要與礦監測中心機房相互傳遞。因此,瓦斯抽采管路自動排水系統和原瓦斯監控系統的數據要在同一個平臺上顯示和操作,兩個系統既要相互獨立,又要互相聯系。

系統設計以安全、可靠、先進為原則。實現對瓦斯抽采管路中的冷凝積水自動排放,做到無人值守,確保設備安全可靠運行。

2)原理。

a)設計思路。由于瓦斯抽放管道工作在負壓排風狀態,需不斷使排水管道正負壓變換才能排出積水,該礦采用將三個電動執行裝置裝入主管道和水箱,在主控操作機上由軟件通過PLC控制閥門的組合順序開停,實現管道中正負壓轉換和排水。

b)系統組成。系統主要由主控計算機、PLC控制柜、防爆兼本安型高可靠電動執行機構、分站、各種傳感器等組成。

c)系統分類。該系統有井上和井下兩大類,具體特點如下:井上排水系統可多套分散使用,中央集中控制。井下排水系統通常單系統獨立運行,控制系統更小巧,且就地顯示,無人值守,也可與井上系統聯網、集中顯示和控制。

3)實施的關鍵技術。

a)煤礦自動排水方法由人工操作改成人工操作按鈕電動啟停后,將原來的由人工判斷和改變抽放管內的正負壓,在常壓下一對一啟停,改成自動判斷和對三個電動執行機構組合順序控制啟停。

b)選用國內有煤安標志的、性能穩定可靠的小型電動執行機構。

c)高性價比:原電磁閥使用壽命短,雖然便宜,但更換成本高,而本次選用的電動執行器在PLC控制下能平穩運行,10年內不需更換。

d)瓦斯監測與PLC工況監測和控制集中在一個平臺上操作。

3 具體實施方案

結合該礦實際情況,制定了切實可行的方案,采用以德國西門子PLC擴容器和數據采集器(又稱PLC可編程邏輯控制器)為核心的控制系統,對各控制點的數據進行處理和控制,通過軟件控制流程系統,預設每個閥門進水、排水、間隔時間;根據工藝流程編制各個管道排放水時間順序,通過電腦屏幕可以觀察到排水系統正在操作的位置、時間,提高排水系統的準確性和穩定性;消除管路局部積水隱患,改善排水效果,提高了抽放效率。操作工人現場一般無需操作,同時,井下的信號可通過環網平臺系統,發送到地面指揮中心,各參數隨時可調,各個跳控點都有在線監測和歷史記錄曲線,實現了煤礦調度中心對井下運行狀態的實時監控。

該系統機柜裝配好后,環境適應性強,穩定性好,把所需要的閥門連接起來,閥門改用電動閥。電動閥系統其特點是:系統防靜電、防腐蝕,可以在高瓦斯和高爆環境下連續平穩運行。功能可靠,安全耐用,維修費用低。

4 試驗方法和技術路線

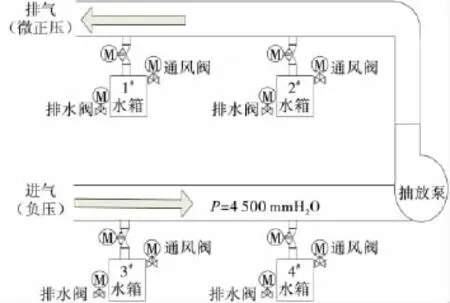

在抽放泵的進排氣主管路上安裝4套自動排水裝置,增加1臺機柜,利用原泵站監測系統,用PLC收集并處理現場傳輸來的信號,實現PLC自動排水系統與泵站監測系統兼容,從而將PLC自動排水系統納入原計算機系統,實現同一平臺一體化管理。

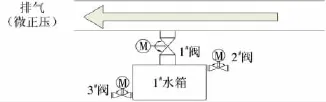

1)正常工作狀態下,主進水閥是打開的,處于常開狀態。主進氣閥和主排水閥關閉,水箱處于自動積水狀態。

2)在排水狀態下,主進水閥自動關閉后,先打開進氣閥,使水箱由負壓變成正壓狀態,然后打開排水閥,水箱內積水自動排出。

3)在抽放泵排氣主管路上,管內平時屬于微正壓狀態,同樣適用于上述方法自動排水。

4)在計算機平臺上預先設定各閥門開閉間隔時間,設定開閉順序,實現遠程自動控制,間隔時間可根據管路內實際積水情況隨機調整。在操作面板上,單獨點擊系統中任意一個閥門,可隨機實行放水,或由自動排水狀態轉換為人工手動排水。該系統井下示意圖見圖1,圖2。

圖1 抽放管路井下自動排水系統示意圖

圖2 地面瓦斯抽放自動排水系統示意圖

5 結論

采用PLC智能控制自動排水系統后,運行結果表明,無論是硬件、軟件還是閥門均不需人工干預,系統中的閥門壽命延長幾十倍。

該項目已經取得國家專利,專利號 ZL 2011 2 0320875.1。本設計方案是針對瓦斯抽放泵站設計的自動化顯示和操控平臺,在官地礦運行三年來,系統穩定可靠,實現了以下功能:

1)只需一人監視和操作即可完成泵站的主管路自動排水,通過顯示器觀看管路積水、排水的時間以及設備供電狀態、運行狀態、瓦斯監測數值,根據實際情況靈活設置積水、排水時間。

2)各種參數設置簡便,報警提示準確及時,圖文顯示直觀全面。

3)系統監控的實現,減輕了工人的勞動強度,并且做到設備運行有故障時能夠及時報警并處理,使瓦斯抽放系統正常運行,保證礦井的安全生產,其社會效益、經濟效益顯著提高。

6 需要進一步研究的問題

1)本系統操作人員需具備一般計算機操作知識和一般電氣知識,對操作人員的知識技能水平有較高的要求。

2)本系統的關鍵設備隔爆電動閥門需進一步研究,其在耐磨、耐瓦斯、耐腐蝕和機械定位方面有待進一步探討。

[1]楊樹軍.瓦斯抽放自動排水裝置:中國,ZL 2011 2 0320875.1[P].2012 -04 -18.

[2]王孝穎,張豐敏,張學松.PLC在煤礦井下主排水控制系統中的應用[J].中國煤炭,2000,28(8):43-45.

[3]付鐵斌,王洪林.礦井主排水系統監測裝置的研究[J].煤礦安全,2004,35(5):17-19.

[4]李澤松.井下水泵房自動排水系統研究[D].太原:太原理工大學,2005.