大功率同步風力發電機的結構設計

李 娟

(山西汾西重工有限責任公司,山西 太原 030027)

0 概述

風電是開發綠色能源的一種形式,近年來我國風電行業發展迅速,目前2MW及其以下的陸用風力發電機機組技術已經逐漸成熟,生產已經逐漸具備規模,各風電總裝廠已經陸續向海上風電發展,但由于該技術仍處于研發階段,為保證海上風電的順利發展,同時也為了適應國家的風電發展政策,一些廠家以近海為基地,發展間于海上和陸地之間的海邊風電,逐步向海上過渡,而3MW風電機組因當前國內整體配套能力的提高,已經成為風電發展的新趨勢。

1 主要技術參數

額定功率 3.3MW

額定功率因數 1.0

速度范圍 500 rpm~1250 rpm

頻率范圍 33.3 Hz~83 Hz

額定轉速 1000 rpm

額定頻率 66.7 Hz

額定電壓 733V

額定電流 2×1300A

絕緣等級 F/H

冷卻方式 空水冷卻

2 設計說明

2.1 原理概述

該三相無刷同步發電機由主發電機、勵磁機、旋轉整流器等主要部分組成,主發電機轉子、勵磁機轉子、旋轉整流器都裝在同一軸上一起旋轉,主發電機為轉極式,交流勵磁機為轉樞式。勵磁機磁極固定在定子端蓋內側。勵磁機的勵磁由勵磁系統提供。當發電機被拖動旋轉時,勵磁系統給勵磁機定子輸入電流,勵磁機轉子輸出三相交流電經旋轉整流器整流后輸入主發電機轉子繞組,主發電機的輸出電壓,經勵磁系統取樣分析比較后,自動調節交流勵磁機的勵磁電流直到主發電機的電壓達到設定值。勵磁系統由用戶配置。

本發電機原理結構如圖1所示。

圖1 發電機原理結構框圖

2.2 產品結構介紹

本發電機結構主要由主機、勵磁機、機座、端蓋組、冷卻器、旋轉整流器等組成。主機轉子、勵磁機轉子、旋轉整流器同軸安裝,主機定子鐵芯熱套于機座中,勵磁機位于非驅動端,旋轉整流模塊位于勵磁機轉子和主機轉子中間,并在機座上與其相對應的位置留有檢修孔,方便旋轉整流模塊的檢修安裝。編碼器裝在軸BS端部。

3 結構設計

3.1 機座結構設計

機座設計重點考慮了機座的剛度、強度、通風結構、出線布置及與水冷卻器的安裝方式等方面的影響因素。電機機座采用Q235鋼板和鋼管焊接的長方體結構,機座兩端有25mm端板,中間在AS側和BS側分別設有隔板組,隔板組支撐定子鐵心。縱向有鋼管支撐在兩隔板之間;箱體兩側由8mm的左右壁板圍起。

在對機座的強度和剛度進行了簡化計算的基礎上,綜合考慮了對風路的影響,保證通風結構的可行性。另外在中間隔板上設計了定位臺階以實現定子鐵心軸向的可靠定位,兼顧了定子鐵心和機座配合連接的可靠性問題,經計算,即使在電機短路的情況下仍能滿足連接緊固的要求。(機座結構見圖2)

圖2 機座結構

3.2 定子鐵芯

定子鐵芯是用0.5mm厚的50W470冷軋硅鋼片疊壓而成。鐵心共分為14段,每段長51,每段之間有1道寬10mm的軸向通風道,通風道間焊有足夠數量的通風片。

定子鐵芯兩端分別固定有定子端板和定子壓板,在兩個定子壓板間與鐵芯的外表面焊接12根筋,每個筋截面為63×20,兩筋最小間距195。定子鐵芯焊接完成后加工兩壓板外圓止口,與機座配合。(定子鐵芯結構見圖3)

圖3 定子鐵芯結構

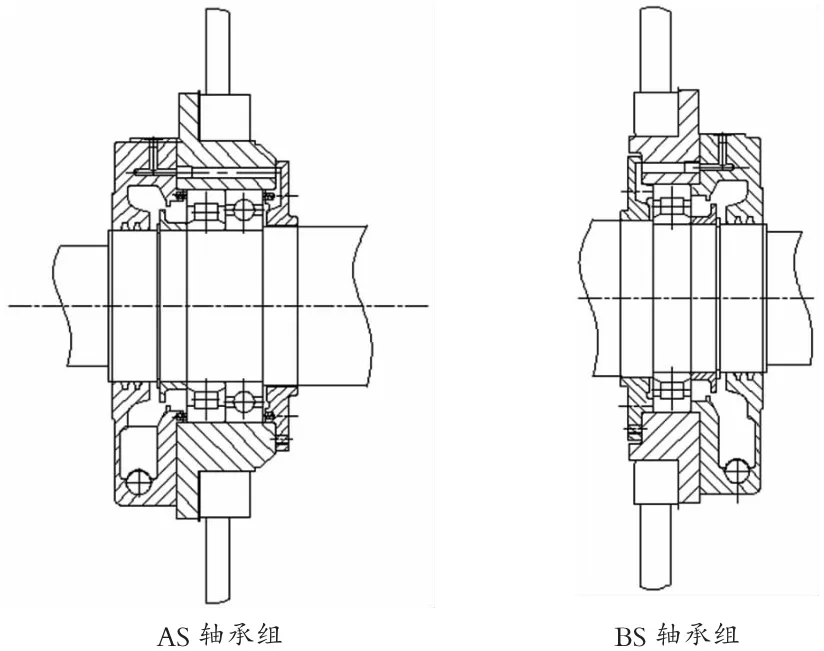

3.3 軸承組

該發電機的軸承布置采用驅動端固定,非驅動端浮動的結構型式。驅動端軸承由圓柱滾子軸承NU1040和深溝球軸承6040構成。非驅動端軸承為圓柱滾子軸承NU1040。徑向載荷主要由驅動端和非驅動端的圓柱滾子軸承承擔,而深溝球軸承在徑向方向處于浮動,只承擔軸向載荷,這樣可充分發揮圓柱滾子軸承徑向承載能力大的優點,同時通過球軸承實現轉子軸向可靠定位。

在AS軸承組中,內、外軸承蓋均采用彈簧結構將軸承軸向預緊,它是利用彈簧使軸承承受一定的軸向載荷并產生預變形。(軸承組結構見圖4)

圖4 軸承組結構

3.4 轉子設計

主發電機轉子、勵磁機轉子、旋轉整流器同軸連接,主發電機轉子熱套于軸鐵芯檔處、勵磁機轉子與軸采用鍵連接,勵磁機轉子鐵芯用鉚釘軸向鉚緊,兩端均布置了壓環,旋轉整流器均勻布置于主機轉子和勵磁機轉子間的軸上。

主機轉子的AS、BS兩端均裝有異型護環,異型護環上都裝有平衡環,可以根據實際動平衡需要在平衡環圓周布置平衡塊。

3.5 定子引線設計

該電機為8極6相,軛部較小,從AS端引線,定子端部焊連接片,定子入殼后,通過電纜引至主出線盒導電銅排上,為提高電纜的穩定性,在機座上焊有一支架,支架上固定有絕緣板,電纜從定子端部引出先經過該絕緣板,再用螺栓固定在導電銅排上,導電銅排固定在厚16的絕緣板上,導電銅排為分層階梯式設計。(定子引線結構見圖5)

圖5 定子引線結構

3.6 通風結構設計

此發電機的通風結構采用的是兩對稱的風路并聯結構,每一風路所需的風量為總風量的一半。在每一風路結構中包含一離心風機。離心風機與電機轉子徑向風道片聯合運行,主要通過強迫式離心風機提供所需風壓,從而實現電機本體內空氣的循環流動,并最終實現將電機內部的損耗通過水冷卻器帶出,以滿足發電機運行的要求。本電機風路結構主要借鑒了2MW高原電機和試驗站用2.8MW電動機的通風結構,并根據本電機的實際結構布置,確定主機轉子通風設計采用12個軸向通風孔加14個徑向通風道,主機定子鐵芯上亦設計14個徑向通風口,轉子鐵芯內部通過一沒有通風孔的沖片將風路一分為二。考慮到繞組端部的冷卻問題,設計時將外風路冷卻風機向內側偏移,使得一部分風吹到繞組端部。(通風結構見圖6)

圖6 通風結構示意圖

4 結束語

通過上述分析可以看出,電機設計中充分貫徹了通用性、可靠性、經濟性原則,對關鍵技術進行了大量的分析計算,總體設計布局科學、結構合理,各種分析計算確實可行,可以保證發電機各項性能指標,今后我們將跟蹤產品的使用狀況,聽取用戶的意見,及時改進,使該產品的技術性能得到進一步的提高。