淺談磁極的精密鍛造成形及數值模擬

楊繼春 劉亮華

(平高集團有限公司,河南 平頂山467001)

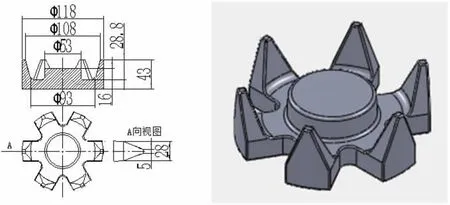

磁極是汽車交流發電機上的重要元件,由于交流發電機的電動勢波形近似于正弦曲線,磁極的形狀和電磁性能直接影響交流電動勢的波形,因此磁極做成六個尖齒狀,其形狀和尺寸如圖1所示。該零件形狀比較復雜,極尖部分只有5mm寬,高度28.8mm,比較細小,金屬塑性成形時型腔較難填充滿。

1.磁極的精密鍛造工藝

該零件早期采用鑄造工藝,生產出的磁極存在縮孔、疏松、偏析等缺陷,嚴重影響磁極的電磁性能,不能滿足其性能要求。根據零件形狀,采用塑性成形時材料由中間向四周流動,最后填充六個極爪部位。傳統的磁極鍛造工藝為:下料→加熱→鐓粗→預鍛→終鍛→切邊→機加工,該工藝工序復雜,材料利用率低且預鍛型腔和終鍛型腔較難配合,在終鍛時容易出現折疊和型腔填充不滿。

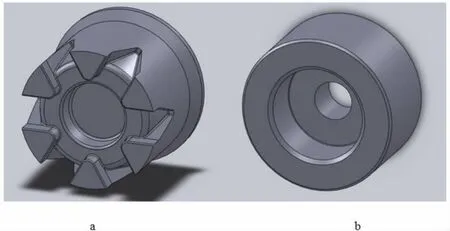

改進后的磁極精密鍛造工藝為:下料→加熱→墩粗→反擠壓成形→熱切邊→余溫正火→磷化皂化處理→冷精整。反擠壓成形時采用異形沖頭,如圖2(a)所示。塑性成形時,隨著沖頭的下壓材料被異形沖頭的六個凸臺分成六份,繼續下壓后材料受阻于凹模內壁,轉而向與沖頭運動相反的方向流動,填充六個極爪。由于下料體積尺寸的誤差、模具的加工精度、毛坯溫度和模具溫度的波動等種種因素的影響,很難保證下料體積與模具型腔體積相同,因此在異形沖頭的六個凹形底部加設1mm深的溢流腔,可以抑制鍛造結束時變形抗力的無限增大,提高了模具壽命。利用鍛后余熱進行等溫正火,可省去一次退火加熱,降低了能耗和生產成本。

2.磁極精密鍛造的數值模擬

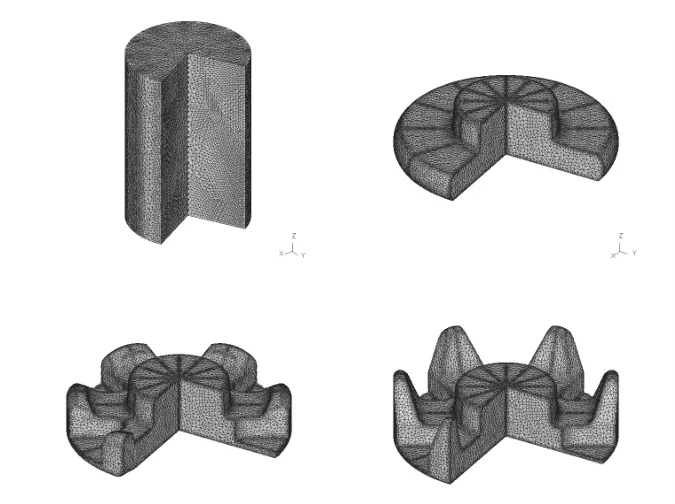

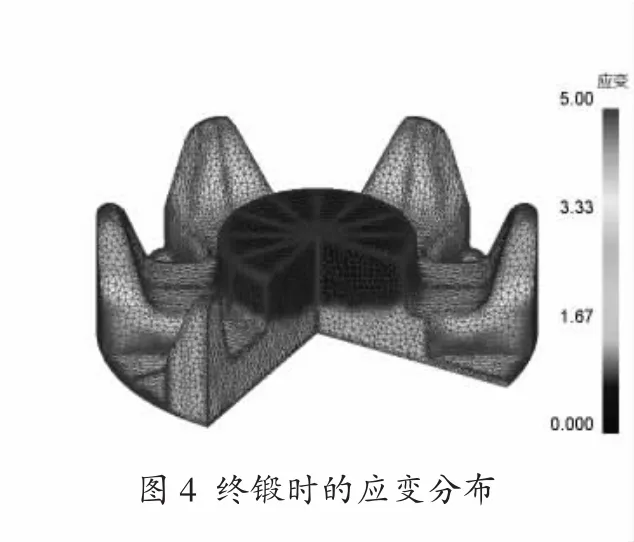

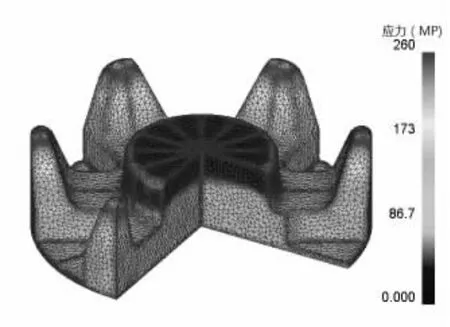

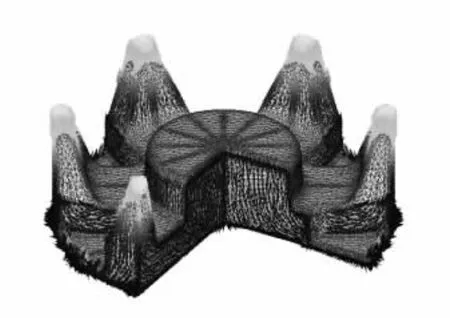

本文采用DEFORM-3D軟件,對磁極的精密成形過程進行模擬。根據零件的對稱性,取毛坯的1/12做模擬計算,磁極材料為15鋼,鍛造溫度為1100℃,模具與坯料的摩擦系數設為0.3。磁極的變形過程如圖3所示,坯料鐓粗后,被異形沖頭的六個凸臺分成六分,沖頭繼續下壓,材料受阻于凹模內壁向上流動填充磁極的極爪部位,由于異形沖頭凹腔底部設有1mm深的溢流腔,因此極爪尖部不夠平整,在冷精整后可達到要求。由圖4和圖5可知終鍛時應變和應力的最大值分別分布在磁極的極爪的側面和頂部,這說明磁極在成形時六個極爪部分極難填充,在加工模具時,要提高模具型腔精度,利于極爪部分的填充。

圖1 磁極零件圖

圖2 沖頭(a)和凹模(b)

圖3 磁極的變形過程

圖4 終鍛時的應變分布

圖5 終鍛時的應力分布

圖6 終鍛時的速度流線分布

結語

通過DEFORM-3D軟件對磁極精密鍛造成形過程的模擬,得到了材料的填充規律、應力和應變的分布狀態,成形后極爪填充飽滿,無折疊等缺陷。采用精密鍛造技術及能提高產品質量,又能提高材料利用率,縮短成品周期,經濟效益顯著。

[1]陳渝光.汽車電器與電子設備[M].北京:機械工業出版社,1999.

[2]蔡利,胡亞民,車路長.電磁純鐵的鍛造及冷成形性能研究 [J]汽車工藝與材料,1998(9):25-28.

[3]XieTan,JiaDewei,etal.TheApplication and Development of Precision Plastic Forming Technology in China.TheSeventhAsiaSymposium onPrecisionForging.Guilin.China,2000:1-5.

[4]張韶華,張猛.交流發電機轉子磁極鍛造工藝研究 [J].農業機械學報,2003,34(3):122-123.

[5]張猛,黃進富.汽車用交流發電機磁極的凈形加工新工藝 [J].鍛壓技術,2003,(1):6-8.

[6]高永超,華林,趙玉民等.汽車發電機磁極精鍛成形三維有限元模擬和工藝優化[J].中國機械工程,2005,16(12):1110-1113.

[7]夏巨諶,典型零件精密成形[M].北京:機械工業出版社,2008.

[8]洪慎章,曾振鵬.磁極高速溫擠壓工藝及模具設計[J].熱加工工藝,2000(4):32-33.

[9]原國森,辛選榮,劉汀等.汽車發電機爪極精密成形新工藝[J].鍛壓技術,2009(2):26-29.

[10]田福祥.先進鍛模56例設計應用評析[M].北京:機械工業出版社,2011.