熱軋中影響鋼帶寬度精度的因素及改進措施

林清

(韶鋼黃崗軋鋼廠,廣東 韶關 512000)

1 概述

隨著市場經濟的不斷發展,冶金行業的競爭也日益激烈。客戶對產品質量要求的日益提高,熱軋產品要想在競爭中勝出,就必須提高本身產品的質量。鋼帶寬度精度是衡量熱軋鋼帶產品的重要指標,精準的寬度精度不但是產品成材率的保證,還會給熱軋的用戶和以后的工序創造良好的生產條件。所以,提高熱軋鋼帶寬度精度是非常具有價值的。

2 熱軋中寬帶鋼寬度精度偏差影響因素

(1)軋件頭尾部分正偏差超標、產品局部寬度負偏差等。

(2)精軋立輥采用柱面輥型,中間坯經過精軋機組軋制后成品帶鋼在寬度上幾乎就是復制了粗軋軋制后的寬度而沒有任何改善,頭尾部嚴重超寬。

(3)當軋制產品的規格變化較大時,軋機咬鋼時的速降變化也比較大,因此有時會在精軋機組中出現套量過高的現象,為了避免發生事故,操作人員對速度進行過量干預,從而造成局部寬度拉窄。

3 鋼帶寬度精度控制改進措施

3.1 生產線鋼帶寬度控制原理

(1)SSC頭部控制

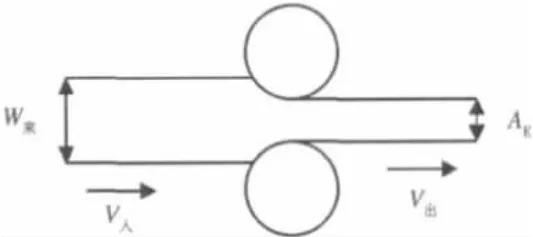

應用立輥前的HMD作為控制啟動條件,在HMD檢得之后,立輥開口度為Y+Y1,此時對立輥前工作輥道速度進行積分,當∫dV=S0(S0為HMD到立輥中心線的距離)時,正好板坯頭部到達立輥,此時立輥已經咬鋼,板坯入口速度由秒流量相等(見圖1)可得:V入=V出×AE/W來(V入為板坯在立輥入口的速度,V出為板坯在立輥出口的速度,AE為立輥的開口度,W來為來料寬度)

因V出=VE(VE為立輥的速度),AE和W來已知,所以V入=VE×AE/W來。

立輥咬鋼后對V入進行積分:當∫dV入=S2時,立輥開口度為Y+Y2;當∫dV入=S3時,立輥開口度為Y+Y3;當∫dV入=S4時,立輥開口度為Y+Y4。

(2)SSC尾部控制

圖1 SSC頭部控制

尾部控制是以HMD檢失為啟動條件,短行程尾部控制及跟蹤算法基本與頭部類似,在HMD檢失時刻對立輥前板坯的速度V入進行積分:當∫dV入=S'0-S5(S'0為熱檢到立輥中心線的距離)時,立輥開口度為 Y+Y5;當∫dV 入=S'0-S6時,立輥開口度為 Y+Y6;當∫dV入=S'0-S7時,立輥開口度為 Y+Y7;當∫dV入=S'0時,立輥開口度為Y+Y8。需要注意的是,無論是頭部SSC控制還是尾部SSC控制,一塊板坯只能投入一次SSC控制,以避免造成立輥的誤動作導致成品寬度偏差過大。

(3)RF-AWC--軋制力反饋AWC

根據側壓力反饋信號動態調節立輥開口度來保證軋件本體寬度均勻,類似于自動厚度控制中的GM-AGC功能。

軋制力反饋AWC控制的目的是保證得到寬度均勻的中間坯,具體控制方法如下。

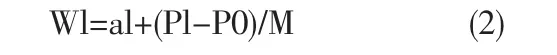

由彈跳方程可得出式(1),出口的實際寬度為:

式中,a-立輥輥縫;

P-立輥當前軋制力;

P0-立輥清零軋制力;

M-立輥軋機剛度。

當SSC頭部控制結束延時500ms之后,每80ms鎖定1個點,共鎖定3個點,鎖定此時刻的立輥開口度與立輥軋制力,然后可以計算出鎖定時刻的出口實際寬度 W1、W2、W3,取其平均值 W',并以此作為目標值,由式(1)可得式(2),即l時刻板坯的實際出口寬度為:

式中,Wl-鎖定時刻實際出口寬度;

al-鎖定時刻立輥輥縫;

Pl-鎖定時刻立輥軋制力。

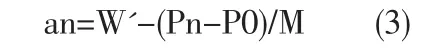

為了與鎖定寬度相一致,所以Wn=W',并由式(2)可推算出n時刻立輥的輥縫,用式(3)表示為:

式中,an-n時刻立輥輥縫;

Pn-n時刻的軋制力。

通過上述控制方法,可以對立輥輥縫進行時時調節并跟蹤,以保證中間坯在寬度上的均勻性,使成品寬度達到合格。

(4)寬度自學習

利用粗軋和精軋出口測寬儀實測信息,對寬度模型進行學習,逐步提高寬度設定精度。

3.2 生產線鋼帶寬度控制方法

(1)SSC (ShortStrokeControlbyR1EandR 2E)

R1E和R2E短行程控制:該控制模式用來保證中間坯頭尾的形狀。

(2)FF-AWC(P)(FeedForward-AWCbyR 1EandR2E)

R1E和R2E前饋AWC控制:通過使用R1E和R2E測量的軋制力的偏差來補償溫度偏移量的影響。

(3)NeckingCompensation(byR2EandF1E)

R2E和F1E的補償縮頸控制:通過在卷取機開始咬鋼時,對產生的頸縮進行補償的控制模式。

(4)RF-AWC(RollForce-AWCbyR1Ean dR2E)

R1E、R2E的軋制力AWC控制:通過控制R1E和R2E軋制力,來減少寬度偏差。

(5)CF(ConstantForceRegulationbyR1Eo rR2E)

恒張力調節控制:在定寬壓力機投入后,啟到平滑板坯邊部的作用,并且僅應用于第一道次。

(6)FF-AWC(W)(FeedForward-AWCby R2E)

R2E的前饋AWC控制:通過R1出口寬度儀表測量的寬度值,來對R2E提前進行補償,以彌補R1寬度偏差的影響。

4 寬度控制存在的問題

(1)縮頸補償功能沒有投入。由于卷取機咬鋼時張力的建立,會導致帶鋼在精軋機與卷取機之間拉窄,從而造成成品寬度不合格(尤其針對冷軋料),給下道工序帶來一定的影響。

(2)成品寬度規格變化時的前幾卷寬度偏差大。由于二級自學習功能及相關參數的不合理,導致在軋制過程中成品規格變化時的前幾卷會出現寬度偏差波動較大。

(3)精軋機組活套控制問題導致的拉窄。

5 問題改進措施

(1)投入縮頸補償功能。在R2E和F1E進行2次縮頸補償,控制相應的立輥開口度變化,以保證成品寬度滿足要求,主要針對冷軋用料的縮頸補償功能的投入會減少帶鋼在卷取機咬鋼時造成的拉窄量。

(2)優化二級自學習過程中對成品寬度規格變化時的參數。目前寬度控制的目標值為+6,而對于某些寬度偏差要求嚴格的成品帶鋼,在軋制規格變化時,前幾卷的寬度偏差波動較大,可對在成品規格變化時的寬度控制參數進行相應優化,保證自學習能夠盡快投入并將精度控制在范圍之內,同時記錄下此規格的參數,以便以后軋制時能及時調用。

(3)優化精軋機組活套控制參數,軋機速度控制參數以及二級設定的溫度、速度控制參數,保證軋機在穿帶和提速過程中保持平穩。

結語

通過不懈的努力,改進后的熱軋生產線產品寬度精度有了很大改善,熱軋產量、質量穩步提升。但相對于實際生產的要求,還需要進一步調整和優化,尤其在細節部分,需要有針對性的進行參數的調整,繼續在產品質量控制精度方面進行攻關,更好地滿足用戶需求。

[1]劉玉梅.試析控制熱軋帶鋼寬度精度的有效途徑[J].中國科技縱橫,2012(19).

[2]王四海;包建華;于曉波.減小熱軋中寬帶鋼寬度偏差的措施[J].軋鋼,2011(03).