優化鞍鋼燒結礦堿度及爐料結構的試驗研究

韓淑峰,周明順,沈峰滿,翟立委,劉 杰,張 輝

(1.鞍鋼股份有限公司 煉鐵總廠,遼寧 鞍山 114000;2.鞍鋼股份有限公司 技術中心,遼寧 鞍山 114009;3.東北大學 材料與冶金學院,沈陽 110004)

作為高爐煉鐵的主要原料,燒結礦的質量對高爐生產具有重要影響.燒結礦堿度是改善燒結工藝和燒結礦質量的重要參數,而且高堿度燒結礦配加酸性球團礦及高品位塊礦是較理想的爐料結構[1~4].目前,鞍鋼燒結礦堿度為 1.8 ~2.0,隨著酸性爐料用量的增加,燒結礦堿度應適當提高.因此,本文在堿度對燒結工藝及燒結礦品位和硫含量影響的試驗研究基礎上,結合現階段鞍鋼高爐的爐料種類,研究了配加不同比例的人造富礦及提高澳洲塊礦率的爐料結構[5~7].

1 堿度對燒結生產影響的試驗研究

1.1 試驗原料及工藝參數

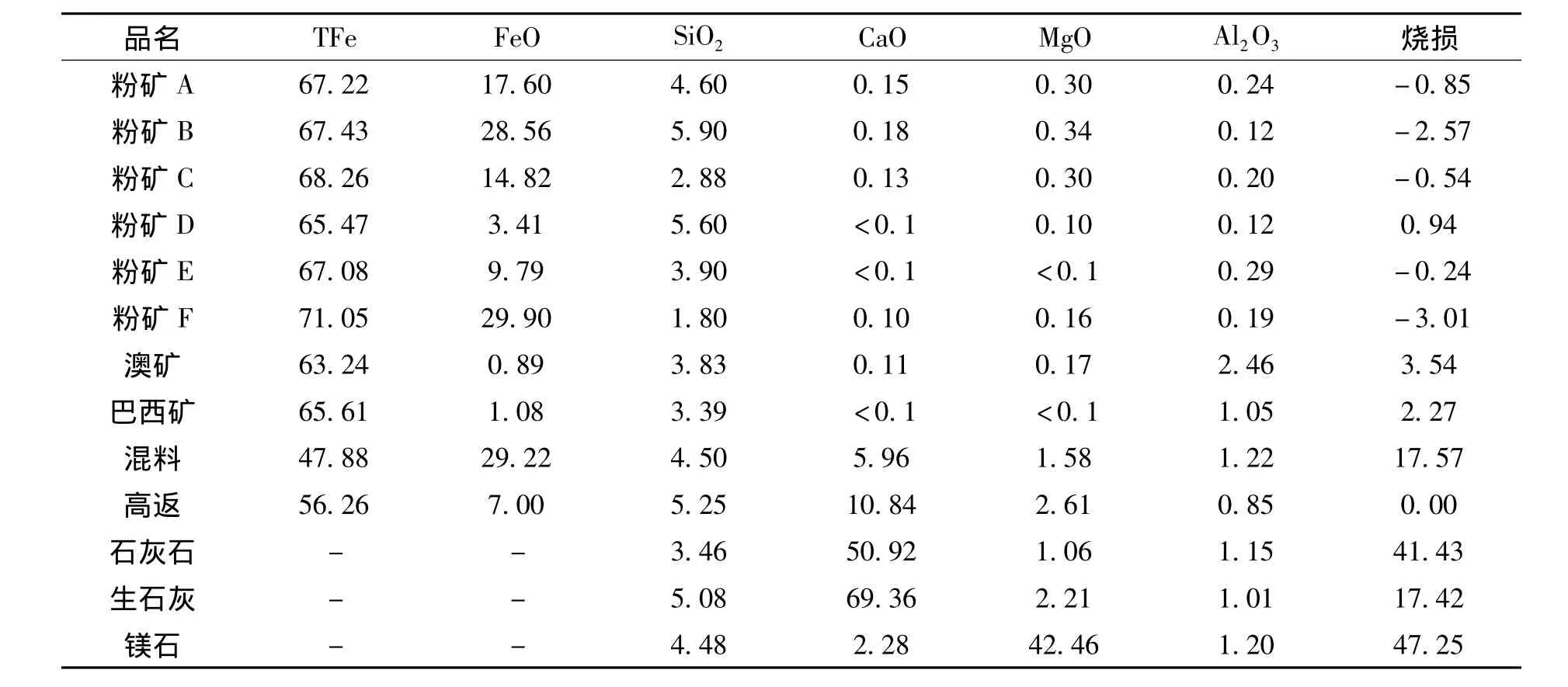

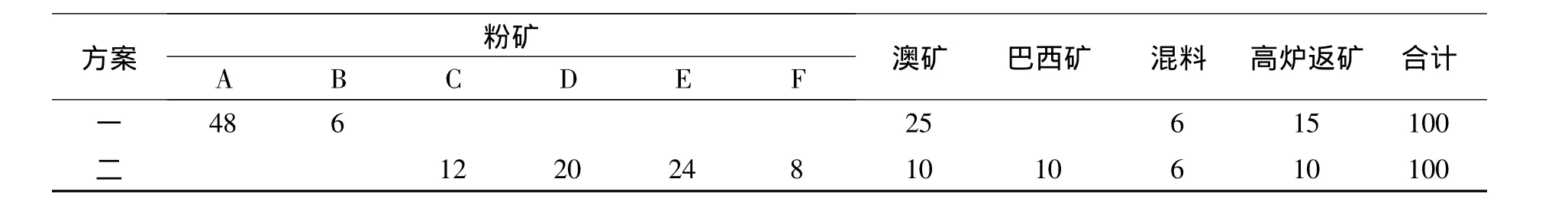

本試驗所用原燃料化學成分如表1所示.由于目前鞍鋼4個燒結車間的配礦差異較大,因此本試驗采用了兩套不同的配礦方案(見表2),在試驗條件下,分別進行堿度為1.78~2.53的燒結試驗.燒結試驗參數如表3所示.

表1 原燃料化學成分(質量分數)Table 1 Chemical composition of raw materials(mass fraction)%

表2 變堿度燒結配料方案(質量分數)Table 2 Design for sintering mixture with different basicity(mass fraction)%

表3 燒結試驗參數Table 3 Technical parameters of sintering experiments

1.2 試驗結果及分析

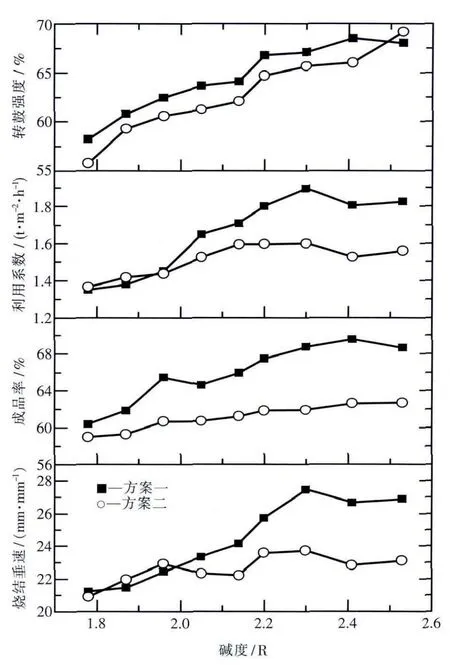

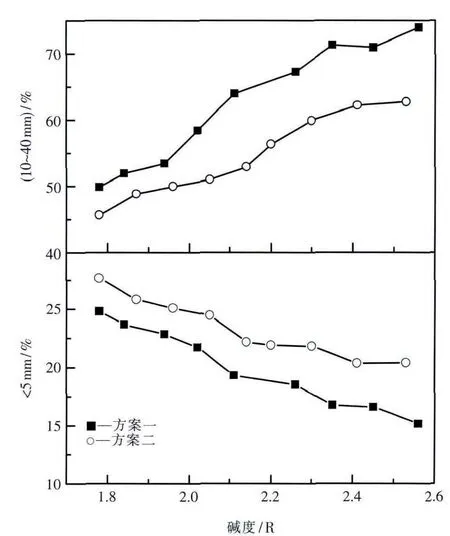

堿度對燒結生產指標的影響如圖1~圖3所示.由圖1、圖2可見,燒結礦堿度由1.78增加到2.53,方案一和方案二的轉鼓強度分別提高了10.29%和13.44%;燒結杯利用系數分別提高了0.473 t/(m2·h)和 0.194 t/(m2·h);燒結礦成品率分別提高了8.24%和3.68%;垂直燒結速度分別提高了5.67 mm/min和2.19 mm/min;10~40 mm合理的燒結礦粒級分別提高了24.09%和17.12%;小于5mm粉末分別減少了9.69%和7.28%.提高堿度對燒結生產指標的改善是由于隨燒結料中CaO含量增多,生成的鐵酸鈣(CaO·Fe2O3)等熔點低、強度高的黏結相增多,燒結料層的透氣性改善,燒結生產率提高.燒結礦由于料層溫度低(1 300℃以下),不易產生過熔,因而大塊燒結礦減少,粒度組成合理且均勻.另外,燒結礦強度好,粉化現象少,故粉末含量降低.

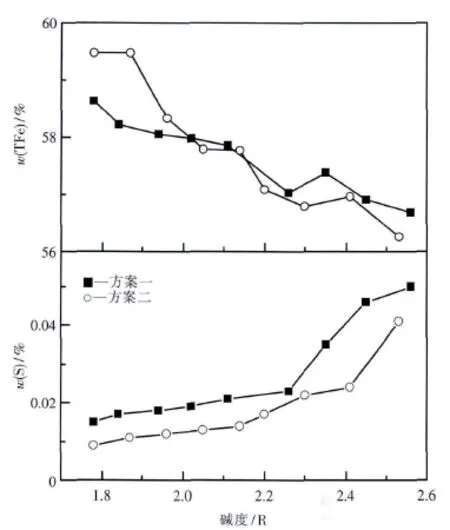

但隨燒結礦堿度提高,也帶來兩方面的負面影響(見圖3):(1)品位下降.堿度由1.78增加到2.53時,方案一和方案二的燒結礦品位分別降低了1.95%和3.21%,這主要是由于配入過多的熔劑,使得全鐵品位降低.(2)硫含量升高.堿度由1.78增加到2.53時,方案一和方案二的燒結礦硫含量(質量分數)分別升高了 0.035%和0.032%.其原因有:a)燒結料中CaO含量高,具有很強的吸硫作用,生成穩定的CaS;b)由于碳酸鹽分解耗熱,高堿度燒結料層高溫區溫度降低,且燒結速度較快,高溫停留時間短,對去硫不利;脫硫率低是高堿度燒結的一個缺點.但高爐冶煉表明,CaS形態存在的硫基本直接進入爐渣,對生鐵質量影響不大.

由以上分析表明,提高燒結礦堿度有利于提高燒結礦強度和燒結生產效率,但是燒結礦品位略微降低,且硫含量增加.綜合考慮,本文認為鞍鋼燒結礦堿度在2.05~2.20之間較好.

圖1 堿度對燒結生產指標的影響Fig.1 Effects of basicity on sintering indices

圖2 堿度對燒結礦粒度組成的影響Fig.2 Effects of basicity on size distribution of sinter

圖3 堿度對燒結礦品位和S含量(質量分數)的影響Fig.3 Effects of basicity on TFe and S content of sinter

2 合理爐料結構的試驗研究

合理的爐料結構可以改善高爐透氣性,并直接影響著高爐煉鐵技術的進步和各項經濟指標的提高.為優化鞍鋼高爐爐料結構,本文主要進行兩種爐料結構的研究:(1)不同堿度燒結礦與酸性球團礦搭配使用的爐料結構;(2)在現有爐料結構中,提高澳礦比例的爐料結構.

2.1 不同堿度燒結礦與酸性球團礦搭配

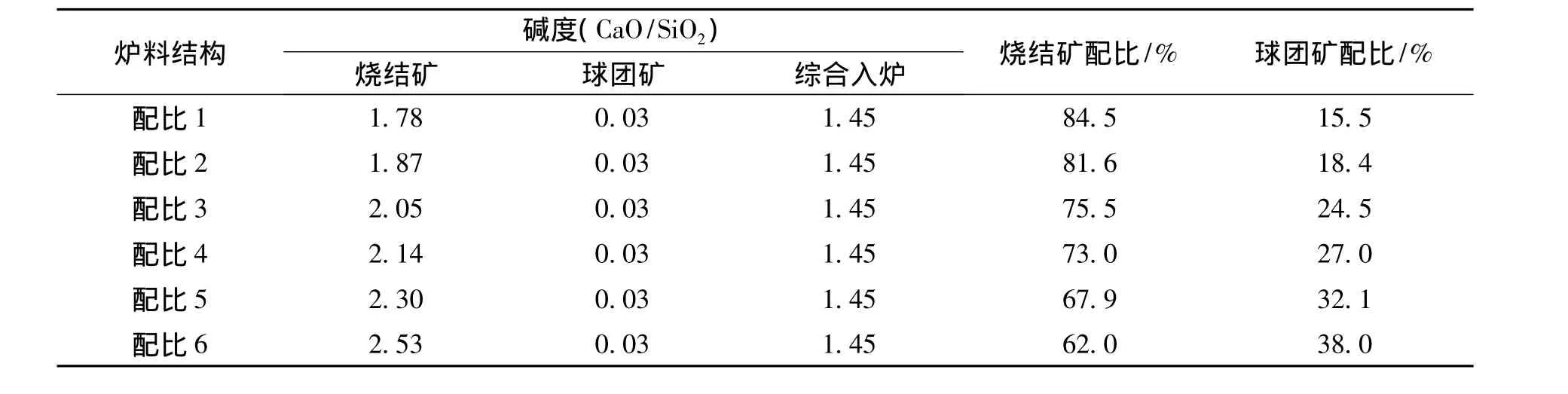

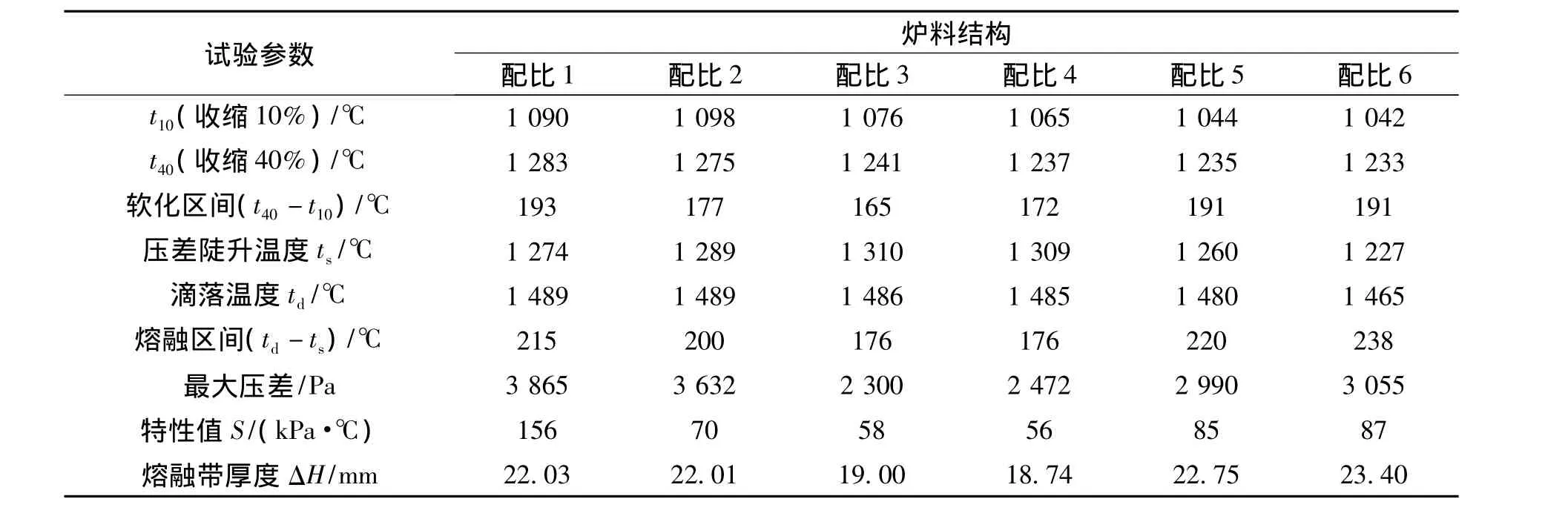

研究方案為:在保證爐渣堿度一致的前提下,改變不同堿度燒結礦和酸性球團礦的配比,比較綜合爐料的高溫軟熔性能.根據鞍鋼焦炭、噴煤等實際條件,制定綜合爐料入爐堿度為1.45.試驗所用燒結礦由燒結杯實驗得到(燒結杯試驗條件同本文2.1),球團礦來自鞍鋼生產現場.燒結礦和球團礦的化學成分如表4所示,爐料結構的搭配情況如表5所示,軟熔滴落試驗條件及性能指標分別示于表6、表7和圖4、圖5.

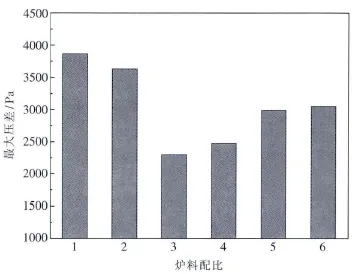

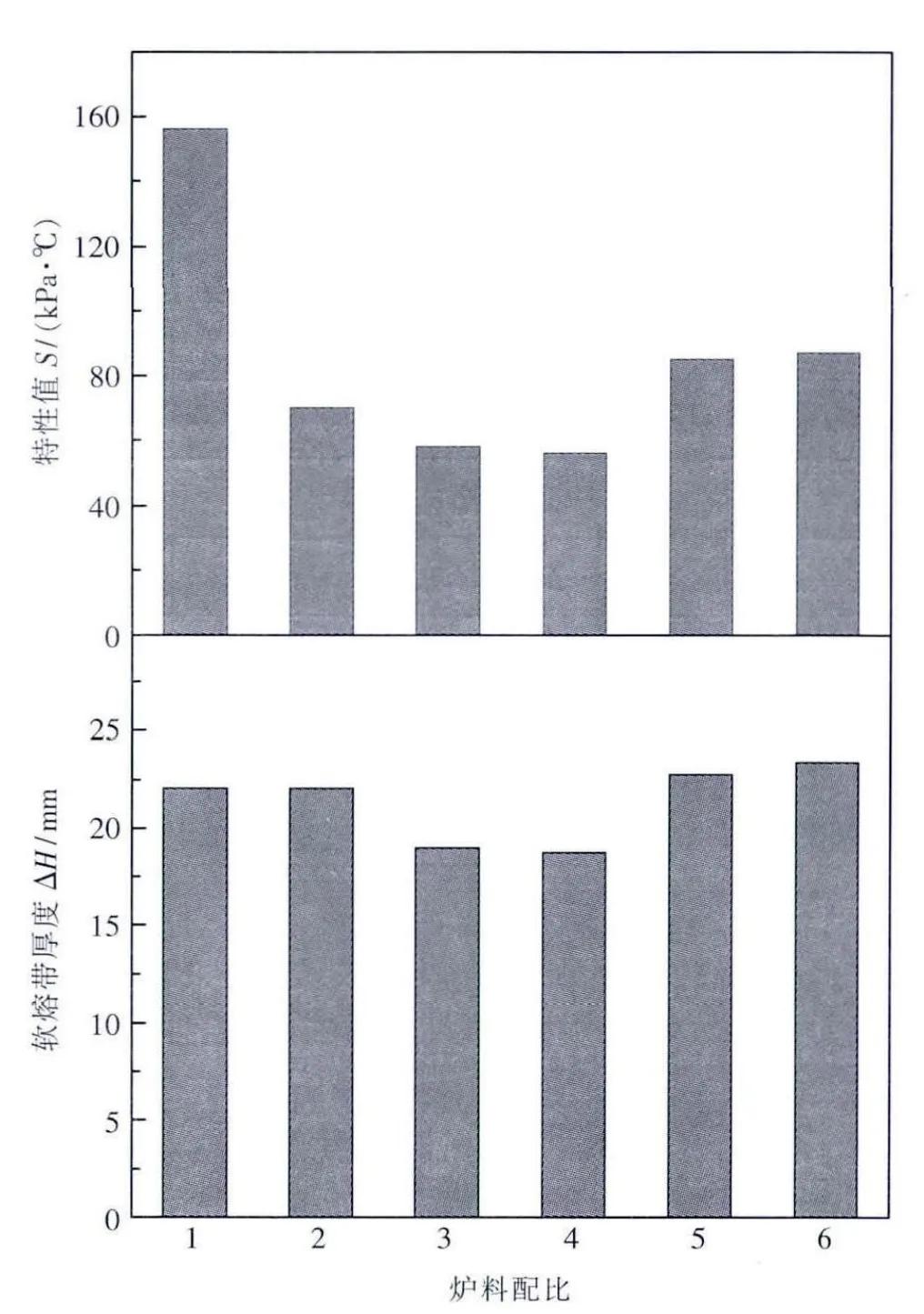

由圖5可見,在確保入爐堿度一致的條件下,堿度為2.05和2.14的燒結礦和球團搭配時,綜合爐料的軟熔性能最好,表現為軟熔溫度區間窄,最大壓差低,S特性值低(高壓差區間對溫度的積分),軟熔帶厚度薄,有利于改善高爐中下部的透氣性.燒結礦堿度過低時,熔化開始溫度TS較低,導致軟熔帶上沿溫度較低.燒結礦堿度較高時,為了平衡爐渣堿度,需配加較多酸性球團,由于酸性球團熔化開始溫度低,而高堿度燒結礦熔化終了溫度較高,其作用結果便是軟熔帶過厚.因此,過高或過低堿度的燒結礦都不利于優化高爐爐料結構;為保證高爐綜合爐料具有良好的高溫軟熔性能,鞍鋼燒結礦適宜的堿度應為2.05~2.14.

表4 燒結礦與球團礦化學成分(質量分數)Table 4 Chemical composition of sinters and pellet(mass fraction)%

表5 爐料結構配比方案Table 5 Design for iron burden compositions with same basicity

表6 礦石軟熔滴落試驗條件Table 6 Experimental conditions of softening and melting test

表7 不同爐料結構的軟熔試驗數據Table 7 Softening and melting characteristics of iron burdens

圖4 不同爐料結構的料柱壓差Fig.4 Pressure drop of iron ore bed

圖5 不同爐料結構的熔化特性值S和軟熔帶厚度Fig.5 Characteristic parameter‘S’and thickness of cohesive zone of iron burdens

2.2 提高澳礦比例的爐料結構

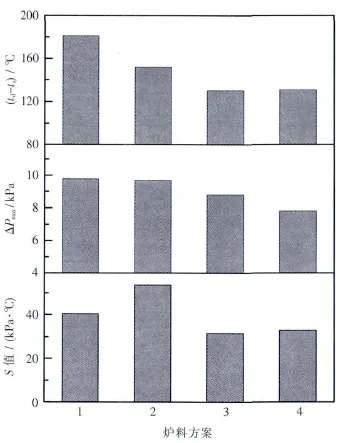

澳洲塊礦(簡稱澳礦)是一種高品位的優良酸性爐料,為提高澳礦在鞍鋼高爐入爐混合礦中的比例,研究了澳礦(化學成分見表8)與鞍鋼燒結礦和球團礦搭配使用時的高溫軟熔性能.試驗方案如表9所示.其中,方案1、2為鞍鋼高爐常用的爐料結構,方案3為前一階段鞍鋼大高爐配加澳礦時的爐料結構,方案4為目前擬提高澳礦用量的爐料結構.試驗結果如圖6所示.

表8 澳礦化學成分(質量分數)Table 8 Chemical compositions of Australian lump ore(mass fraction)%

表9 配加澳礦的爐料結構方案(質量分數)Table 9 Burden design with Australian lump ore(mass fraction)%

圖6 綜合爐料的軟熔性能Fig.6 Softening and melting characteristics of iron burdens containing Australian lump ore

由圖6可見,配加澳礦后,爐料結構3和4的高溫軟熔性能都明顯優于鞍鋼常規的爐料結構,表現在軟熔溫度區間窄,料柱壓差低,S值低.而且,與目前使用的澳礦為8%爐料相比,當澳礦比例提高到17%時,高溫軟熔性能得到進一步改善,此時料柱最高壓差為7.81 kPa,S值為32.93 kPa·℃.實驗室研究發現,澳礦在鞍鋼高爐的應用比例超過19%時,因爐渣Al2O3含量的增加,導致冶煉效果變差.因此,在鞍鋼現有生產條件下,建議將進口澳洲塊礦比例提高至17%.

3 結論

(1)燒結礦堿度由1.78增加到2.53,燒結礦轉鼓強度提高,垂直燒結速度,燒結杯利用系數提高,燒結礦成品率分別提高,合理的燒結礦粒級提高,粉末減少.但是燒結礦硫含量略增,品位有所下降.綜合考慮堿度對燒結工藝和燒結礦品位及硫含量的影響,鞍鋼燒結礦堿度在2.05~2.20之間較好.

(2)在由堿度為2.05~2.14的燒結礦和酸性球團組成的綜合爐料,其軟熔性能最好,表現為軟熔溫度區間窄,最大壓差低,S特性值低,軟熔帶厚度薄,有利于改善高爐中下部的透氣性.

(3)在鞍鋼常規爐料結構中配加澳洲塊礦后,綜合爐料的高溫軟熔性能得到明顯提高,表現在軟熔溫度區間窄,料柱壓差低,S值低.與目前使用澳礦為8%的爐料相比,當澳礦比例提高到17%時,高溫軟熔性能得到進一步改善.建議在鞍鋼現有生產條件下,將進口澳洲塊礦比例提高至17%.

[1] Jiang Xin,Zhang Li,Li Guangsen,et al.Influence of MgO addition on sinter strength of blast furnace[J].Journal of Iron and Steel Research International,2009,16:253 -257.

[2] Kasai E.Influence of properties of fluxing materials on the flow of melt formed in the sintering process[J].ISIJ International,2000,40(9):857-862.

[3]姜鑫,吳鋼生,沈峰滿,等.改善含MgO鐵礦石軟熔性能的研究[J].東北大學學報(自然科學版),2007,28(3):365-368.

(Jiang Xin,Wu Gangsheng,Shen Fengman,et al.Study on improving the softening-melting properties of MgO-bearing iron ores[J].Journal of Northeastern University(Natural Science),2007,28(3):365-368.)

[4]許滿興.鐵礦石冶金性能及高爐爐料結構論文集[M].北京:北京科技大學出版社,1996.

(Xu Manxing.Metallurgical properties of Iron ores and burden design of blast furnace[M].Beijing:University of Science and Technology Beijing Press,1996.)

[5]葉匡吾.高爐爐料結構與精料[J].燒結球團,2001(3):6-7.(Ye Kuangwu.BF burden composition and burden materials preparation[J].Sintering and Pelletizing,2001(3):6 -7.)

[6]袁兵.重鋼鐵礦石冶金性能及合理經濟配礦的研究[D].重慶大學碩士學位論文,2005,9-10.

(Yuan Bing.Research on reasonable structure burden of blast furnace and iron ore metallurgical properties at CSIC [D].Chongqing University,2005,9 -10.)

[7]何隆奎.優化爐料結構分析[J].四川冶金,2000(4):16-18.

(He Longkui.Research on optimizing burden structure [J].Metallurgy of Sichuan,2000(4):16-18.)