1 725 mm四輥可逆熱軋鎂合金板材機組

李雷生,張秋實,劉 俊

(北方重工集團有限公司,遼寧 沈陽 110141)

0 前言

營口銀河鎂鋁合金有限公司是我國目前生產鎂合金板材的主要基地之一,為開發出高性能、高寬幅鎂合金板材新產品,營口銀河委托北方重工所設計、研制的新型1 725 mm四輥可逆熱軋鎂合金板材機組,已于2011年10月進行熱負荷試車并投入生產運行。

該軋機是一套電動APC和液壓AGC組成的四輥可逆熱軋機,本套設備成功地實現了在軋輥自動預壓靠后,可按預設定的軋制工藝表進行自動軋制。軋機本身綜合了電動APC和液壓AGC各自的特點和優勢,實現了大壓下量快速給定、輥縫精確調整和軋制過程的輥縫控制。控制操作系統先進、可靠,高精度的傳感器檢測設備的投入,為軋制過程的穩定性及高精度控制提供了有力保證。產品帶厚在6 mm左右的板厚公差能控制在≤0.05 mm,滿足了產品要求。

目前該熱軋機組是國內首臺套高性能寬幅的鎂合金板材軋制成套設備,為高性能、高規格、高寬幅的鎂板軋制工藝,提供了有力的科學實驗數據。

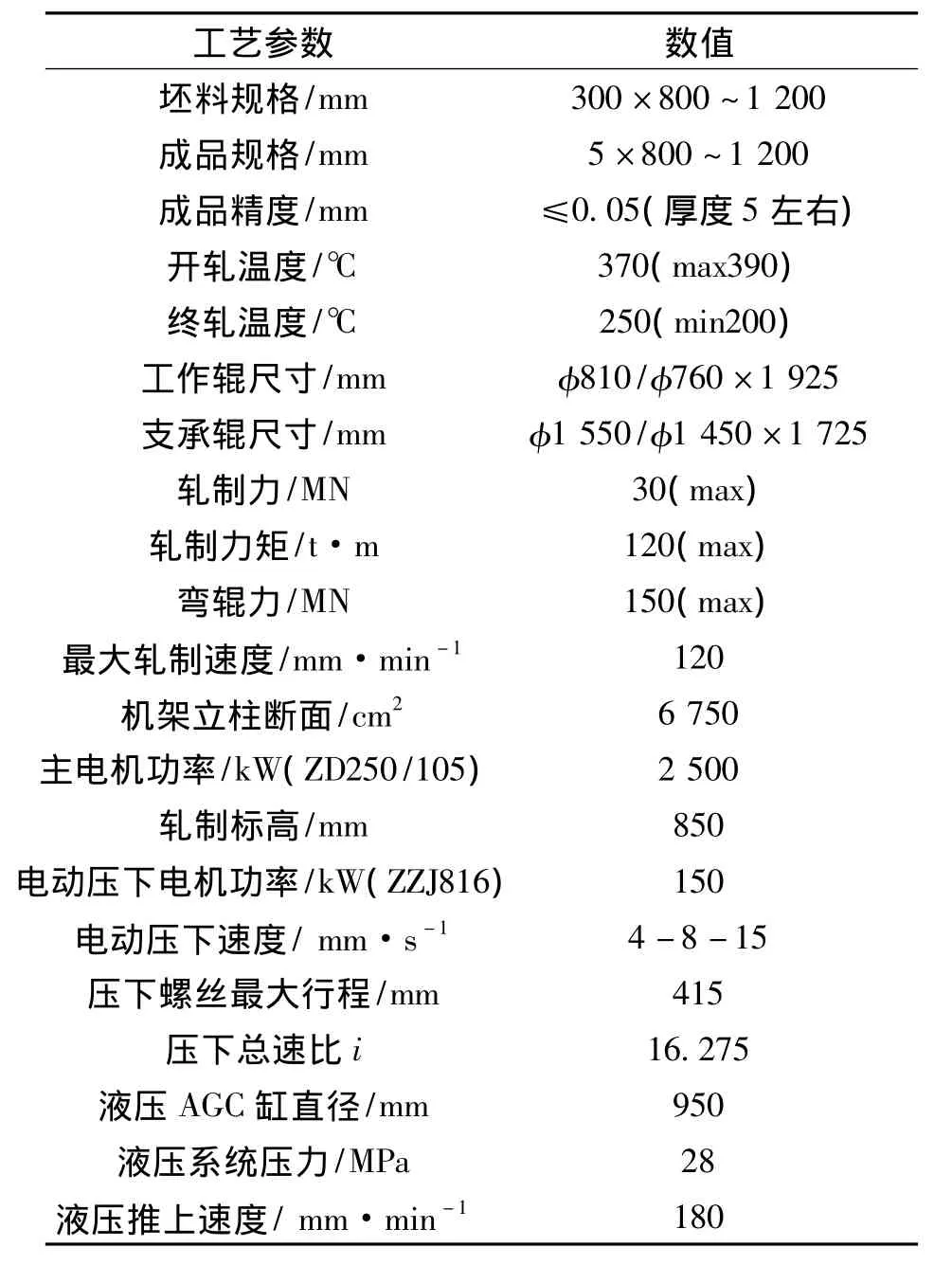

1 機組主要工藝參數

機組主要工藝參數見表1。

表1 軋機工藝參數Tab.1 Process parameters of rolling unit

2 設備組成及其功能

2.1 機械設備

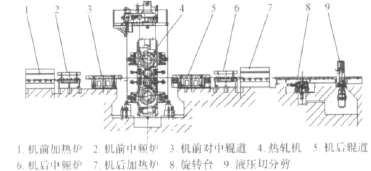

該熱軋機組是由板坯加熱爐(1組)、受料輥道(1組)、運輸輥道(5組)、熱風加熱爐(2套)、感應加熱爐(2套)、機前工作輥道(1組)、機前導尺(1套)、機架輥道(1套)、1725四輥熱軋機(1套)、機后導尺(1組)、機后工作輥道(1組)、旋轉臺(1組)、切頭剪(1套)等設備組成。輔助系統有:液壓站系統(高低壓2組)、主電機冷卻水循環系統(1套)、凈環水池系統等組成(見圖1)。

機前/后5 m熱風加熱爐主要功能是對在軋或者備軋的鎂合金板坯起到溫度保護的作用;機前/后中頻爐的功能是對在軋鎂合金板材的失溫起到一定的快速補償;機前/后對中輥道在液壓缸帶動的同步齒條作用下為在軋鎂合金板材導向、糾偏對中;旋轉臺主要是向軋機爐前、切頭剪前運送板坯,將經過寬展軋制后的板坯旋轉90度,進行延伸軋制;液壓切分剪是用于將5~50 mm厚的鎂板在熱狀態下切頭、切尾及取樣。

圖1 1 725 mm四輥可逆鎂板熱軋機組Fig.1 1 725 mm four-roll reversible hot rolling unit for magnesium alloy plate

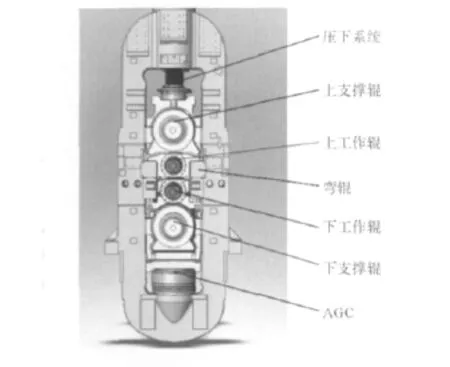

鎂合金板坯在符合工藝要求的軋制溫度下的變形加工主要靠四輥可逆軋機進行多道次的軋制而成。該四輥可逆熱軋機(見圖2)是由兩臺主電機經主聯軸節、重型十字頭萬向接軸直接驅動工作輥。該軋機主要由機架裝置、工作輥裝置、支撐輥裝置、電動同步壓下裝置、液壓AGC推上裝置、主傳動裝置、快速換輥裝置等組成。

機架裝置是由兩塊牌坊與上下梁形成的封閉性框架,保證軋輥在機架內安全、高效的運轉。

工作輥裝置由設在機架內平衡塊上的八個液壓缸來實現其平衡系統的功能,平衡和彎輥壓力最大為25 MPa,工作輥的軸向固定通過設在機架操作側上的軸端卡板(液壓缸驅動)來實現。

支承輥裝置由支承輥、軸承座及滑板、四列短圓柱滾子軸承和雙列圓錐滾子軸承組成,在下支承輥的下部設有走輪,上支承輥軸承座由平衡裝置的橫梁挑起,使上支承輥軸承座與壓下螺絲、壓下球面墊緊靠在一起無間隙,壓下螺絲上、下調整時上支承輥軸承座隨平衡裝置的橫梁一起沿機架窗口內側滑板上、下隨動。

語音系統主要由功放、號角和麥克風組成,實現人機對話,稱重過程中具有引導作用,具體語音為:“請刷卡”→“刷卡成功,請上秤”→“請停到秤臺中間”→“稱重完畢,車號為某某,重量多少”→“稱重完畢,請離開。”

壓下裝置由兩臺ZZJ816直流電動機分別驅動兩臺組合式斜齒蝸輪蝸桿減速機帶動壓下螺絲上、下移動,用以按照壓下規程調整軋輥輥縫開口度,可在一定程序控制下對不同規格的板材進行輥縫設定,裝在蝸桿一端的行程控制器用來控制壓下螺絲的極限行程。在壓下減速機軸頭上裝有光電編碼盤,操作側裝有一個磁尺進行輥縫測量和調整,實現軋機開口度數字顯示,并為PLC程序提供數據以實現位置閉環控制,壓下電機依靠機械同步。

液壓AGC推上缸由液壓缸、位置傳感器、壓力傳感器及控制伺服閥組管路等組成,位于機架下表面和下支承輥軸承座之間,該裝置是在線厚度控制裝置,具有液壓壓下APC功能,保證高精度、高質量軋制,有效地控制板厚公差(主要調傾斜,控制板型)。

圖2 1 725 mm四輥可逆熱軋機Fig.2 1 725 mm four-roll reversible hot rolling mill

主傳動裝置將主電機能量傳遞給兩個軋機工作輥實現正常軋制,最大傳動力矩1 720 kN·m,每根接軸傳遞的最大扭矩1 671 kN·m。該裝置由三個法蘭及一根中間軸、十字軸型萬向聯軸器及平衡裝置組成,通過熱裝將兩個法蘭緊裝在兩臺電機軸上,用緊配合的摩擦力矩傳遞扭矩,在法蘭處設置兩個漸近開關,用于軋機換輥時的準確定位扁長孔在鉛垂方向停車控制。十字軸型萬向聯軸器由扁孔頭部、十字軸及軸承座、法蘭長軸等組成,采用特殊優質合金鋼制成。十字軸鉸鏈采用徑向尺寸極小的滾針軸承體經過精心篩選裝配而成,十字軸軸承座采用高強度螺栓經加熱預緊以保證良好的工作狀態,扁孔頭的扁孔內設有耐磨襯板,襯板采用軸向止口定位。平衡部分又由上、下軸平衡,由接軸架平衡液壓缸、擺桿、支承臂、軸承座等組成,上接軸平衡缸為活塞缸,缸體鉸接在接軸架上,缸桿鉸連在擺桿上、支承臂一端與擺桿相鉸連,另一端與軸承座鉸連形成一個連桿機構,下接軸平衡缸缸體鉸連在接軸架上,缸桿頂在下接軸軸承座下面的圓弧形的推力軸承座上,缸桿頭部為一圓柱形的支頭。軸承座與平衡缸桿頭靠重力緊密接觸,且允許擺動自位。

快速換輥裝置由工作輥換輥裝置和支撐輥換輥裝置組成,目的是實現輥系的快速更換。

2.2 液壓設備

主要包括兩個液壓站系統(高壓、低壓兩個系統均有三個柱塞泵,各自帶一套循環水冷卻系統)和一個液壓潤滑系統。

(1)低壓系統包括:主軋機接軸平衡、機前及機后導尺、工作輥換輥、支承輥換輥、接軸抱緊與卡板裝置、清輥器、旋轉臺和剪子等;

(2)高壓系統包括:AGC缸系統、工作輥彎輥缸系統、支撐輥平衡缸系統。尤其是液壓壓下系統由液壓泵站、控制閥臺、蓄能器過濾裝置及壓下油缸裝置,每個壓下油缸裝置上配有壓力傳感器、高精度位移傳感器(MTS)、缸體配有集成閥塊,集成閥塊上安裝有電液伺服閥,安全溢流閥等組件。

(3)液壓潤滑系統:主要對熱軋機的兩個主電機的兩端軸承進行油膜潤滑。

2.3 電氣設備

該自動化控制系統包括AGC計算機控制系統、全數字直流傳動控制系統、可編程邏輯控制系統和計算機操作顯示系統。

電氣控制系統具有完整的軋機控制和操作功能,主要有軋制工藝操作控制、軋機速度控制、液壓系統控制、電動壓下位置控制、液壓輥縫自動控制等。控制系統對軋制和實驗過程中的一些實時參數進行測量并整理存儲歸檔,設有完善的操作及監控顯示系統和故障診斷報警系統。操作室具備軋線設備監控、參數設定、軋件視頻跟蹤、故障診斷、參數趨勢分析等多項功能,構成簡潔、方便、友好的人機界面,為產品質量作業率的提高提供了安全可靠的保證。

(1)電氣傳動控制設備合分閘順序:包含熱軋主機上下輥電機(主機控制柜和主機勵磁柜)、壓下電機、輥道電機、泵站電機等的操作說明。

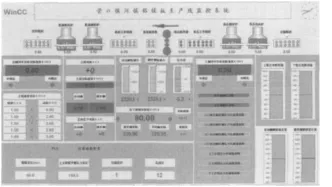

(2)AGC操作系統:包含主要技術參數和人機畫面(見圖3)的操作說明。

該圖為此工程監控畫面的主畫面,平時我們觀察的主要數據都在此畫面中,包括軋機的軋制力、壓力差、兩側的輥縫、道次顯示、總道次設定、傾斜設定值顯示的柱狀圖、上支撐輥的平衡壓力設定。

3 軋制流程

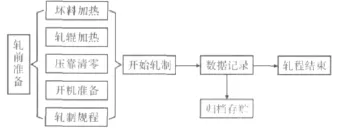

工藝軋制流程(見圖4、軋制流程圖):加熱爐送出熱板坯,經受料輥道、熱風加熱爐、中頻爐、工作輥道運送至熱軋機進行軋制;經過幾道展寬軋制后,由旋轉臺機構對板坯進行90°旋轉,在每道次軋制時,均由推床進行對中,最終將板材軋制成合格熱軋板。軋制到帶尾,機組減速軋制,當帶尾離開軋輥以后機組停止軋制。由機后液壓剪對板材進行切尾。將帶材送往精整車間進行精整,此時一個完整的軋程結束。

圖3 1 725 mm四輥可逆熱軋機HMI畫面Fig.3 HMI display of 1 725 mm four-roll reversible hot mill

圖4 軋制流程圖Fig.4 Flow chart of rolling

4 主要工藝特點

1 725 mm四輥可逆鎂板熱軋機組所軋制的對象主要是鎂合金,由于鎂合金具有典型的密排六方晶體結構,對稱性低,室溫滑移系少,冷加工成型困難。220℃是其軋制的溫度塑性變形能力的分界點,因此,目前大多數變形鎂合金都是通過熱加工的方法生產。其主要工藝特點:

(1)要保證開軋溫度和終軋溫度在規定的范圍內。開軋溫度主要是保證鎂合金具有最大的塑性,有利于晶粒組織細化;終軋溫度不能降到鎂合金的脆性區。

(2)要有合理的軋制工藝。軋制時道次壓下量的分配總體原則是由小變大,由大再變小,所得尺寸的精度和板形要考慮合金的性質和狀態。每塊軋制板坯至少要有兩次軋制大變形,變形率在50%以上,大變形量可以獲得更多的細化組織,通過組織結構和硬度變化達到理想的材料性能要求。

(3)熱軋鎂合金板材產品規格的厚度在5 mm以上的,最大寬幅在1 600 mm以上,這在國際上處于領先水平。

(4)軋制過程中軋輥的溫度要控制在一定的范圍內。溫度過低,軋輥與鎂合金板材接觸致使板面降溫過快,不利于板材的晶粒細化重組;溫度過高,再加上變形鎂合金的變形熱較大,避免軋件溫升過快、過燒導致塑性驟降。

(5)變形鎂合金板材的成材率特別低,板坯本身的熱容性很小,降溫很快,變形量過大或者不合理時,容易出現裂邊和表面裂紋。在軋制過程中的軋機前后及軋機本身都要有對鎂合金板材的保溫設備。

根據變形鎂合金的軋制機理,必須有完善的軋制工藝與精湛的設備相結合,才能軋制出高精度、高性能的寬幅鎂合金板材。

5 結束語

1 725 mm四輥可逆鎂板熱軋機組是北方重工集團所開發研制的軋制高性能寬幅鎂合金板材的成套設備,該機組設備在設備設計、生產制造、自動化控制等方面都有很高的要求,屬于新產品、新工藝相結合的典型代表產品,是國家十二五項目科技支撐計劃資助項目(資助號:2010BAF09B01),在國內屬于第一套。該設備在運行過程中受到了用戶很高的評價,為銀河鎂業帶來了可觀效益,所軋板材已成功出口美國、德國、法國等國家;所生產的蝕刻板在國內及國外也有一定的市場。經濟效益和社會效益顯著,市場前景廣闊,相信進行該成套設備的系列開發和生產,以滿足國家對高性能寬幅鎂合金板材的需求,將是未來發展的必然趨勢。

[1]徐河,劉靜安,謝水生.鎂合金制備與加工技術[M].北京:冶金工業出版社,2007.

[2]L.R金茲伯格·馬東清[譯].板帶軋制工藝學[M].北京:冶金工業出版社,2003.

[3]全躍主編 鎂質材料生產與應用[M].北京:冶金工業出版社,2008.