轎車尺寸同步工程實施綜述*

崔慶泉

(北汽福田汽車股份有限公司 乘用車設計院, 北京 102206)

1 引 言

轎車車身制造和整車裝配是一個非常復雜的過程,涉及到薄板沖壓、塑性成形、鑄造機加等各類零件,以及焊接、緊固和粘接等多種裝配方式。一款全新車型影響到尺寸功能分解的零部件最少在400個以上,一旦某個環節的尺寸波動超出設計允許量,整車的裝配、外觀、密封甚至碰撞安全等主客觀指標將降低。目前各公司對整車部件配合的精致度控制日趨嚴格,這對整個開發過程的尺寸設計和質量保證能力提出了很高的要求。

20世紀80年代后期開始車身尺寸精度控制成為汽車工業和學術界關注的重要課題。最典型的案例是由美國聯邦政府科研基金資助、北美三大汽車公司聯合密歇根大學先進制造技術研究中心實施的2 mm工程項目,以持續改進CII指標為目標,綜合運用了最新的測量設備、測量方法、實驗方法、統計分析和故障診斷技術,從根本上改善了美系車在密封和外觀配合精致度上落后于日系車的局面,其理念和經驗已經推廣到整個的工業制造領域。

當今,廣義的尺寸工程已經由單純地面向制造過程質量控制向整車開發的前期延伸,覆蓋從造型選擇、產品設計、工裝設計直到零部件制造匹配認可的整個過程,并且更加注重產品設計階段的尺寸可行性和穩健性研究。筆者主要從公差分析和尺寸工程管理流程兩方面,概括地闡述工程凍結前尺寸工程同步開發中的理論研究和實際應用。

2 公差分析和優化的理論研究

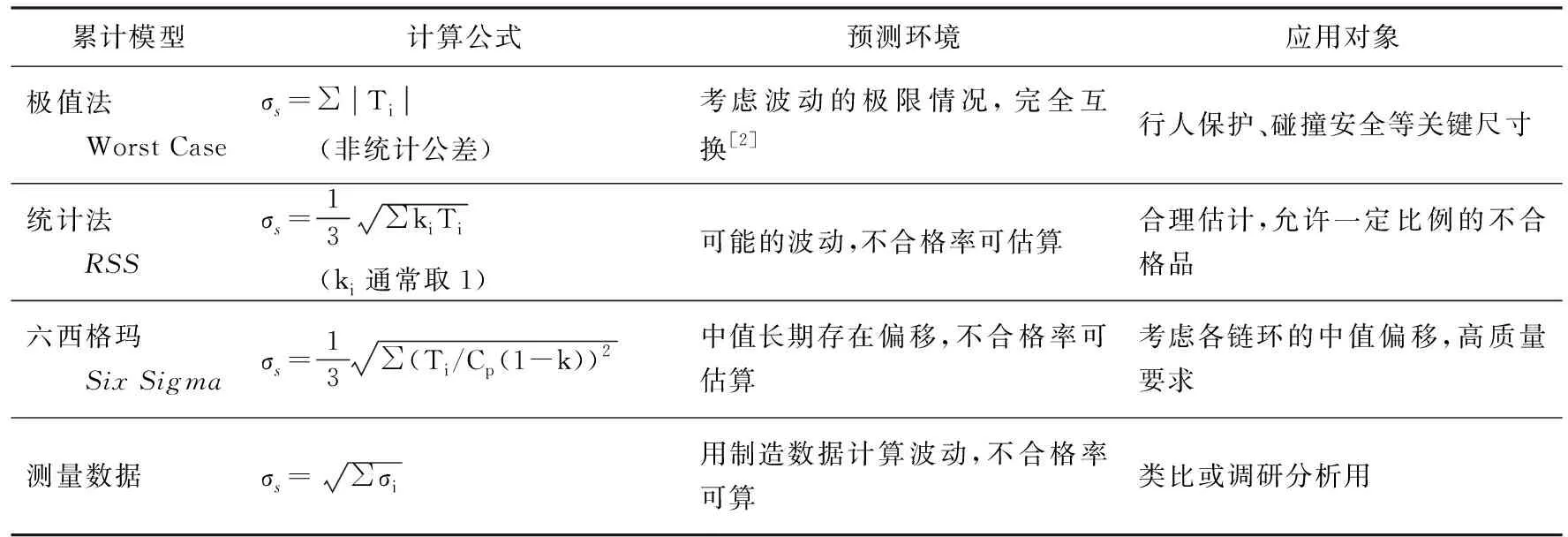

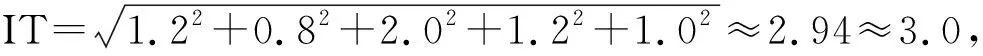

白車身作為下游車間裝配載體是整車制造中最先需要保證精度的系統,其焊接過程的尺寸波動機制和偏差控制已經得到了廣泛深入的研究。而產品設計階段的偏差風險正是來源于焊接過程中潛在或實際的零件干涉、搭接方式不合理、公差分配不合理和基準定位設計錯誤等結構性問題。公差分析是通過分析裝配環節上零部件的尺寸分布和公差,考慮偏差的累積和傳播,來計算裝配體的尺寸分布和總成公差,實現在設計階段對結構方案的尺寸質量進行評估。常用的基于剛體誤差累計理論的方法如表1所列,經常被尺寸工程部門用來做平面尺寸鏈或線性尺寸鏈的計算。如果某個鏈環存在中值偏移情況,其中六西格瑪模型中的k值可以由蒙特卡洛法模擬計算,也可以設置為常數0.25來估測[1]。

上述公差分析方法需要輔以工程經驗和設計需求應用簡便快捷,但在系統優化方面存在理論缺陷。目前公差設計和尺寸目標優化理論的流行方向是將公差設計簡化為非線性規劃或線性近似,以及提出各種形式的公差——成本函數以解決成本控制和質量的平衡問題。Parkinson把概率性的公差優化簡化為確定性的非線性規劃問題[3]。Shiu等人基于等效梁模型提出用于三維柔性薄板裝配的公差分配法[4],該模型在結構設計的概念階段就在KPC和KCC之間建立約束關系矩陣,并應用非線性規劃和投影理論量化分配公差。Chase提出了基于公差成本的定量估計法[5],用拉格朗日乘數解決多工藝方案的自動評價和選定問題。Chase等人還基于線性矢量裝配模型,建立了圖形化的2D、3D 尺寸偏差預測系統CATS[6]。Liu和Hu通過有限元計算過程中形成的剛度矩陣來確定金屬薄板件的裝配公差[7],并采用改進的影響系數法,克服了蒙特卡洛模擬算法收斂速度低的問題。國內的林忠欽等人在改進了Nied提出的1/4模型[8]的基礎上,提出了1/2軸對稱模型[9],通過有限元的過程模擬得出零件變形主要受電極力和初始間隙而非電阻焊過程中熱效應的影響。

面向裝配的設計(DFA,Design For Assembly)和(QFD,Quality Function Deployment)是并行質量工程學中很重要的兩個概念,如果能夠做到完全并行并且克服過度簡化設計目標的缺陷則可以擴展尺寸工程開發中的分析與預測手段[10-11],DFA的最少零件策略和模塊化設計策略[11]對尺寸設計過程尤其具有指導意義,但目前在國內制造領域特別是在汽車開發中的尺寸工程方面系統地應用實施的例子還很少。

表1 總成公差的累計計算方法

3 三維公差仿真

1978年英國的Hillyard RC博士和丹麥的Bjorke O.教授提出了CAT(CAT,Computer Aided Tolerancing)的概念,發展至今CAT軟件的公差描述模型和公差累計理論的應用已經趨于成熟,逐漸成為尺寸公差輔助設計的主流工具。

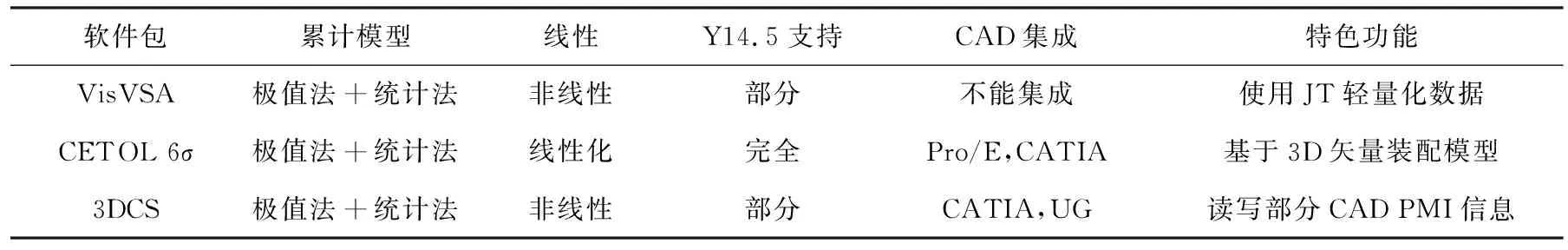

表2中列出了目前工業應用比較廣泛的三款商用化CAT軟件:VisVSA、CETOL 6σ和3DCS,它們都能夠輸入不同類型的公差、基準和裝配順序,對功能尺寸或其他目標尺寸進行公差累計程度和鏈環的影響因子或敏感度系數進行分析,并且把統計分析結果進行圖形化顯示。

表2 CATS軟件功能比較

汽車裝配是縱橫交錯的遞進過程。單以白車身的下車體總成為例,其焊接裝配“縱深”至少為7層,不包括螺柱焊和補焊就涉及近30個工位,尺寸鏈冗長。CAT軟件使得在結構設計初期對約束方式和焊裝操作的虛擬模擬和驗證變得簡單而清晰,它的功能圖如圖1所示,可以定義多種約束方式和焊裝操作,輸出各鏈環的影響因子分析報告,可以說CAT使得尺寸同步工程設計真正實現“3D設計”——DFM+DFA+DVA(Dimensional Variation Analysis)變成了可能。目前幾乎所有的乘用車整車廠都在使用CAT軟件,并且大部分的應用范圍在工程發布之前。

圖1 公差仿真軟件功能示意圖

對尺寸工程部門而言,一個好的三維公差仿真系統應該具備以下特性:

(1) 提供足夠的手段以最大限度的模擬各種制造過程及其精度定義;

(2) 方便進行二維和三維尺寸鏈計算和展示;

(3) 可以進行建模操作和輸出報告的定制,建模便捷,算法執行高效;

(4) 完美支持ISO GPS標準體系和ASME Y14.5標準;

(5) 人機界面友好,可以無縫集成在CAD系統中,并能夠讀寫CAD數據中符合ISO 1101標注規范的PMI信息(Product and Manufacturing Information);

CAT商用軟件基本上可以為尺寸工程提供設計和優化支持,但還缺乏面向分析支持的專家系統,不能很好地考慮制造工藝會產生的各種幾何變形和干涉,仿真計算結果的精度也受到循環次數的影響(尤其對于精度要求高的機械運動副),因此在某種程度上限制了CAT軟件在尺寸同步過程階段的應用。

4 尺寸同步工程

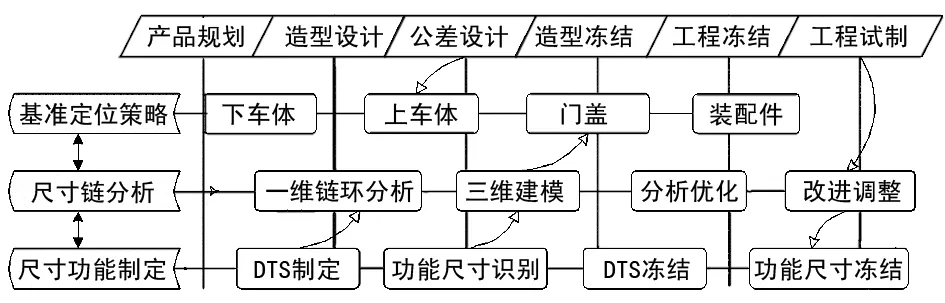

尺寸工程的設計全面考慮功能要求、設計結構和制造加工等約束,并且在同步工程的框架下牽頭解決其中的尺寸可行性問題,目的是減少設計更改和生產成本、縮短生產啟動周期、提高和改善整車質量和裝配精度。故有必要在開始就建立一個跨部門的同步小組,由尺寸工程牽頭,來自產品工程、造型設計和制造工程、質量工程4個專業部門的主管人員組成,以便對主要的輸入物和交付物進行評審,并推進對應的風險評價和問題優先級的決策。同步小組應該在一個統一流程框架下工作,圖2為適用于全新車型開發的尺寸同步工程的一個基本流程。可看出,尺寸工程開始于整車開發的概念規劃階段,隨著造型設計和產品工程的成熟進行多次的驗證分析,在工程凍結前完成大部分交付物包括整車目標定義、功能分析、零部件基準公差和功能尺寸的制定。根據實際制造部門的經驗反饋,工程試制過程中會對前期的尺寸鏈和功能尺寸進行必要的調整。

圖2 尺寸同步工程基本流程

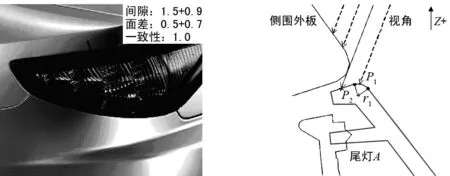

整車尺寸目標DTS(Dimensional Technical Specification)是車型的外觀配合尺寸要求,根據車型的市場定位、項目投入、制造能力制定某車型的質量目標,量化車身、內外飾零部件之間的間隙、面差及其一致性、對稱性、造型特征線的對齊甚至配合圓角的尺寸和公差要求。DTS是造型A面分縫線定義的依據,車身及內外飾綜合匹配的尺寸質量標準,及整車奧迪特評審依據,是產品規劃和工程設計階段重要的技術文件。

客戶在車型選購的時候對外觀配合的精度要求可以說愈加苛刻,很多公司在DTS設計方面還停留在公差分析層面,而DTS設計的最終目的則是實現整車最佳的外觀感知質量,這對于尺寸設計而言是新的課題。目前造型設計階段的虛擬評審只能評價理論狀態下的外觀感知質量,造型凍結前的全尺寸實物模型也無法體現制造匹配階段的極端偏差狀態。以圖3側圍和尾燈的配合為例,假設客戶以一個固定的視角沿此處縫隙觀察的實車匹配情況,除了感知到間隙的大小、面差的高低外,還看到的是尾燈的邊界p1p2的在長度和角度上的變化,而且注塑件尾燈殼體的圓角r1和沖壓件側圍的圓角和r2,又存在約±0.2左右的尺寸公差,這些因素的綜合很有可能導致客戶對該縫隙的尺寸感知給一個缺陷的評價。也就是說,DTS的制定既需要評審造型A面和工程數據的和諧一致性,也需要考慮制造波動才能實現最優的設計,而當前如何在設計階段考慮零件尺寸和裝配的偏差對實車部件間搭接的協調性、特征線的連貫性和分縫合理性等感官因素進行評價還需要理論研究和計算機輔助工具的支持,尺寸同步工程小組需要一個有效的發布和評審平臺。

圖3 DTS定義與造型的感知評價

基準用來保證汽車零部件尺寸穩定性和零部件功能,在裝配過程中它是誤差傳遞和累積的中介,貫穿汽車設計和制造全過程。基準定位是零部件本身被最先定義的尺寸屬性,且通常在較早期階段從下車體件開始。對于需要限制6個自由度的剛性件通常都采用“3-2-1”的定位原則,而一般的薄板沖壓件和大部分的塑料件則通常增加若干的輔助基準,因此整車上的基準普遍采用的是“N-2-1”的形式。基準目標通常選在穩定性好、精度有保證且局部剛度相對較高的位置,所有的方案都應該在尺寸同步工程小組內充分討論,并且與模具、檢具和夾具設計的定位甚至夾持點保持一致,避免基準轉換導致的偏差累積。

公差是對零件尺寸、幾何形狀和位置公差的綜合要求,它決定了制造環節中沖焊工藝設計、模具精度和成型方式,是供應商加工能力和整車廠制造能力的體現。好的產品圖紙應該定義正確、合理的公差,福田乘用車研究院已經結合集團多年整車開發制造的經驗和總結,建立起一套較完整的基礎公差庫,這套公差庫上是保證在基準設計階段就進行前期的DTS論證和后面的功能分析及尺寸鏈分析優化的關鍵。

功能尺寸分析和定義的是白車身總成上那些影響關鍵質量質量特性的尺寸和位置公差,涉及到裝配尺寸、輪廓尺寸、密封間隙和運動間隙等。在制造過程中必須控制功能尺寸的波動并進行常規監控。功能尺寸的識別和分析通常在工程發布第一版車身數據時開始,在產品試制開始時面向下游部門發布,并且在試制甚至到后期匹配過程中進行必要的調整和優化。

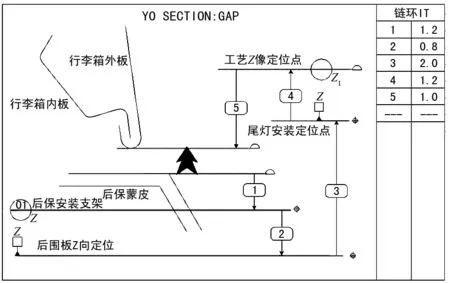

上述工作進行到某種程度時三維尺寸鏈建模、分析的工作應即時開展。建模應該完全按照尺寸同步小組評定或擬定的裝配順序、基準定位約束和基礎公差進行定義。模型一旦建立并調試通過,即應該將所有的DTS和功能尺寸對應的仿真分析結果進行初步分析和匯總,建立前十項風險問題推進機制,通過對比分析影響因子及其權重在CAT環境中對工藝、公差、采用不同的定位策略或對產品結構進行更改,一旦重新驗證通過,則應即時地把具體的尺寸優化方案以產品更改單的正式形式提交給相關部門。

圖4 行李箱蓋與后保險杠間隙尺寸鏈示意圖

在整個的過程中尺寸工程師應該建立唯一的問題清單,負責驗證和推進各種解決方案,并且定期不定期地召開會議,向項目組合管理層匯報狀態和進展。必要的時候隨時通過尺寸分析報告、虛擬評審、局部實物模型進行問題或解決方案的展示。這樣既可以降低項目的后期時間損失和不可預見風險費用,又可以使項目的參與人員對質量的實際預期有更精確的預判。

5 結 語

零部件的幾何公差是影響和決定產品質量、成本和使用性能的關鍵因素,必須考慮到設計開發、銷售和保修過程出現的問題,因此需要研究建立面向整車產品生命周期內的公差設計理論和技術體系。尺寸同步工程需要密切有效地協調設計、工藝、制造和各級供應商的工作,設計階段的結構優化是一個復雜的任務。尺寸設計既要依靠工程師的經驗來開展,也必須要借助CAT等手段來建立整車的尺寸可行性論證或評估體系。CAT軟件只有提高建模的自動化程度,實現與CAD系統的無縫集成,并且在公差和優化模型中導入彈性變形甚至塑性變形的因素影響,才能對尺寸同步工程提供更佳的實用價值。

參考文獻:

[1] Hwaiyu Geng, Manufacturing Engineering Handbook[M].New York: McGraw-Hill, 2004.

[2] GB/T 5847-2004.尺寸鏈計算方法[S].

[3] Parkinson D B. Assessment and Optimization of Dimensional Tolerances[J]. Computer Aided Design,1985, 17(4):191-199.

[4] Boon W.Shiu. Modeling of an Automotive Body Assembly System for Dimensional Control[J]. University of Michigan, 1996(18):178-180.

[5] Chase Kenneth W. Least Cost Tolerance Allocation for Mechanical Assemblies with Automated Process Selection[J]. Manufacturing Review,1990,3(1):49-59.

[6] Chase Kenneth W. Spencer P Magleby. A Comprehensive System for Computer-Aided Tolerance Analysis of 2-D and 3-D Mechanical Assemblies[C]. Proceedings of the 5th International Seminar on Computer-Aided Tolerancing, Toronto, Canada, April , 1997.

[7] Liu S. Charles, Hu S. Jack. Variation Simulation for Deformable Sheet Metal Assemblies Using Finite Element Methods[J]. Journal of Manufacturing Science and Engineering, 1997,119(3):112-115.

[8] Nied H A. The Finite Element Modeling of the Residence Spot Welding process[J]. Welding Journal,1984,63(4):123-132.

[9] 林忠欽,胡 敏.轎車白車身點焊裝配過程有限元分析[J].焊接學報,2001,22(1):36-40.

[10] Ceglarek D, Shi J. Design Evaluation of Sheet Metal Joints for Dimensional Integrity[J]. Transactions of the ASME,1998(120):452-460.

[11] 楊建國. 可裝配性設計——現代設計方法[M].上海: 中國紡織大學出版社,1999.