上推力桿支架的有限元分析及其設計應用

樊文問

(方盛車橋(柳州)有限公司技術中心,廣西 柳州 545006)

1 概述

近年來,汽車使用的工況越來越惡劣,現有的上推力桿支架已不能滿足使用要求,在實際使用過程中經常出現斷裂等諸多問題。為此,結合上推力桿支架受力情況,分析故障模式,通過有限元分析,對上推力桿支架進行優化設計,對改進前后的方案進行對比,從而有效地提高了上推力桿支架的性能及其壽命。

2 受力情況

2.1 上推力桿支架在整車上的布置見圖1

圖1 上推力桿支架在整車上的布置圖

2.2 參數

車橋額定載荷m:16000Kg;輪胎滾動半徑R:536mm;上推力桿支架到橋中心線距離A:396mm,下推力桿支架到橋中心線距離B:196mm。

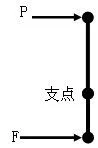

2.3 以下推力桿中心為支點,上推力桿支架簡化受力見圖2

圖2 上推力桿支架的簡化受力圖

上推力桿中心到下推力桿中心的距離C為:

C=A+B=396 mm +196 mm =592 mm

下推力桿中心到地面的距離D為:

D=R-B=536 mm -196 mm =340 mm

地面反作用于輪胎的力F為:

F=μmg=0.8×16000×9.8=125440N

則上推力桿受力P為:

P=(F×D)/C=(125440×340)/592=72043N

3 有限元分析對比

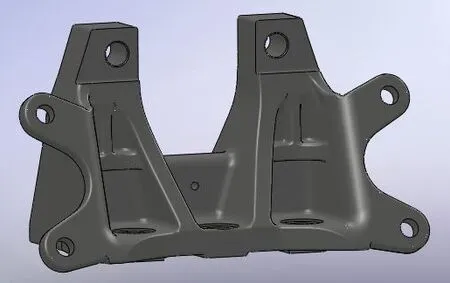

3.1 優化前上推力桿支架三維模型的建立

根據優化前二維圖相關尺寸,利用三維軟件SolidWorks建立上推力桿支架的模型,建立好后的簡化模型見圖3

圖3 優化前上推力桿支架模型

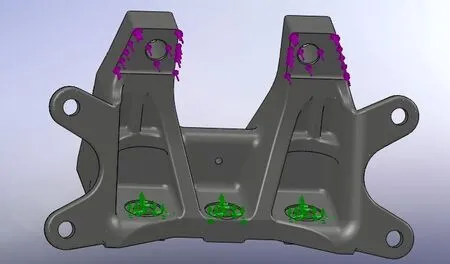

3.2 優化前上推力桿支架進行約束和載荷

根據上推力桿支架實際裝配受力情況,對上推力桿支架進行約束和加載。具體情況見圖 4。由以上參數算得推力桿加載的力P=72043N,該上推力桿支架的材料為ZG310-570。

圖4 優化前上推力桿支架的約束及加載圖

3.3 優化前上推力桿支架受力分析及結果評價

將載荷及約束施加到已建好的模型中,進行有限元分析。通過分析應力圖,分析上推力桿支架的危險部位和可以優化的地方。

圖5 優化前上推力桿支架應力云圖

從受力分析的應力圖可以看出,該上推力桿支架受力最大發生在加工面的小圓角處,為 344Mp,屬于拉應力,第二危險位置發生在加強筋的大圓角處,為307Mp,屬于拉應力。材料的使用應力 310Mp,說明在使用過程中,這幾個地方是有疲勞拉裂的可能。而實際使用過程中,經常出現斷裂的地方正是圖中分析的危險處,必須對其進行優化改進。

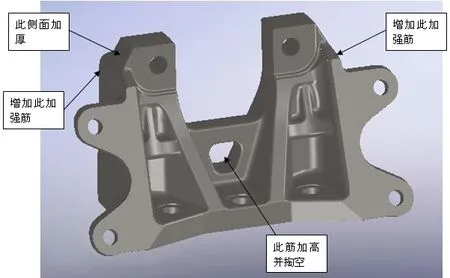

3.4 優化后上推力桿支架三維模型的建立

根據優化前的上推力桿支架薄弱部分,進行優化設計,優化方案為:側面加厚,前后增加加強筋,中間加強筋加高并掏空。

優化后的三維模型見圖5。

圖5 優化后上推力桿支架模型

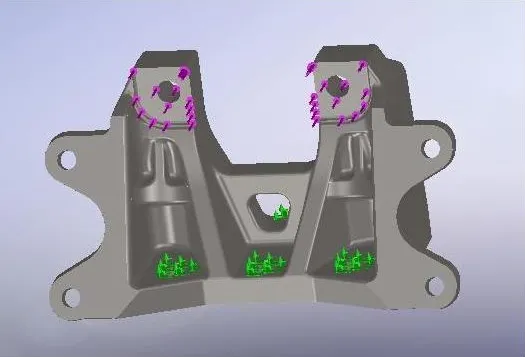

3.5 優化后上推力桿支架進行約束和載荷

按優化前的相同情況進行約束和載荷,具體見圖6

圖6 優化后上推力桿支架的約束及加載圖

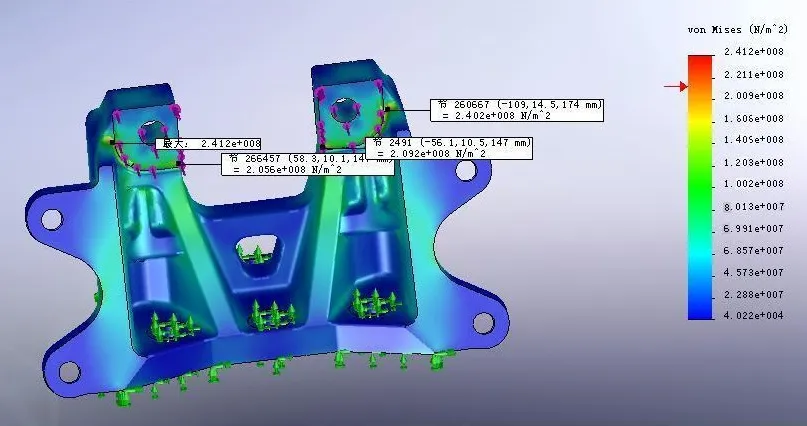

3.6 優化后上推力桿支架受力分析及結果評價

經過優化前的分析結果,找出了上推力桿支架容易斷裂的地方,通過改變上推力桿支架的結構,并對其再次進行有限元分析。具體見圖6

圖7 優化后上推力桿支架應力云圖

從受力分析的應力圖可以看出,該上推力桿支架受力最大應力為241Mp,第二危險位置應力為209Mp,均有不同程度的下降,使之達到了工況要求。改進前,薄弱處應力最大為344Mp;改進后,薄弱處應力最大為241Mp,應力減少約30%。

4 結束語

通過建立上推力桿支架的三維模型,并進行靜態特性分析,得到此零件的應力分布情況,為其結構優化提供了依據。有限元分析方法,在其他產品零件設計中,具有重要的借鑒意義。利用計算機輔助設計,可以在精確建模的基礎上,模擬技術零件的強度,找出其結構上的薄弱環節,通過調整零件結構,對零件的應力分布進行對比,從而達到零件優化設計的目的,最終得到理想的方案。同時,為后期的試驗提供參考,減少試驗次數,減低試驗成本,縮短開發周期,提高了產品快速響應市場應變的能力,提高產品品質。

[1] 陳家瑞.汽車構造[M]..北京:機械工業出版社,2005.

[2] 余志生.汽車理論[M].北京:機械工業出版社,2005:75.

[3] 姚健娣,謝龍漢,杜如虛.SolidWorks2010三維設計及制圖[M].北京:清華大學出版社,2011:11-63.

[4] 張洪武,關振群,等.有限元分析與CAE技術基礎[M].北京:清華大學出版社,2004.

[5] 海欽.中國工業材料大典上卷 黑色金屬[M].上海:科學技術文獻出版社,1998:22.

[6] 劉鴻文.材料力學[M].北京:高等教育出版社,2004:112-123.